沿煤层硬分层水平井钻井关键技术

2022-06-28李俊峰李必智徐堪社

李俊峰,张 强,李必智,徐堪社

(1.山西蓝焰煤层气集团有限责任公司,山西 晋城 048204;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤矿区软硬分层的低渗煤层分布广泛,约占全国61%的瓦斯突出矿井为该类煤层,山西晋城、阳泉、大同、长治等矿区均存在一定比例的软硬分层的低渗煤层[1,2]。该类煤层具有煤体结构破碎、渗透性差、瓦斯含量大、抽放效果差等特点,严重制约煤炭安全高效生产[3,4]。赵庄矿区属高瓦斯矿井,煤层富含的瓦斯量对井下抽采时空衔接造成了严重的影响[5],根据取芯测试数据分析,该区原煤瓦斯含量大于20m3/t,实测井口敞放状态下瓦斯含量稳定在50~60m3/min,抽采价值非常明显[6,7]。前期赵庄矿开发地面煤层气直井压裂产气效果不明显[8],通过地质构造及煤储层物性分析,尝试试验了多口地面煤层气水平井的开发,目前主要面临软-硬分层煤体结构破碎、煤质较软、井壁稳定性差,钻井存在成孔难、下套管风险高等难题[9,10]。因此,针对赵庄矿区的开发急需研究新的地面煤层气钻井技术,为该类煤层结构的煤层气水平井规模化开采提供技术支撑。

1 地层特征及技术难点

赵庄矿区位于沁水东南部,总体走向为NNE,倾向NW,倾角3°~10°,局域多为较发育断层及陷落柱单斜构造。主要发育煤层为山西组3#煤层,埋深150~990m,平均670m,煤层厚0.5~6.6m。邻井取芯结果分析顶部煤层为黑色硬煤,具有亮光泽,煤质硬度为3~4,视密度为1.40~1.46g/cm3,硬煤层厚度1.7~2m;煤层中部为0.1~0.3m夹矸;底部煤层为黑色碎软低渗煤或粉煤层[11-13],煤质硬度为0.8 ~1.5,煤层厚度1~2m。

钻井主要存在以下技术难点及风险:二开扩眼(∅311.2 mm孔径)钻进风险高、施工周期长,不利于优快钻进;复杂的地质构造(断层或陷落柱)及层间差异干扰,严重影响了造斜段安全着陆;受碎软煤、粉煤及井间压裂裂隙带影响,水平段轨迹在夹矸至软煤之间穿层易造成井壁坍塌,如图1所示。

图1 煤层硬分层水平钻进地层

2 井身结构优化设计

煤层气常规水平井为三开井身结构设计,一开∅444.5mm钻头钻进至稳定基岩层以下10m范围,下入∅339.7mm套管封固地表层,为确保二开轨迹着陆的准确性,先采用∅215.9mm钻头施工井斜70°导眼,稳斜揭露目的煤层,获取上覆岩层埋深、岩性特征及随钻测量数据,同时采用电测技术测量更为准确的地层参数,为井眼轨道优化及水平段地质导向钻进提供依据,导眼施工结束注浆回填封孔。主眼侧钻选择合适地层,采用∅215.9mm钻头钻进至设计靶点,更换∅311.2mm导向扩孔钻头扩孔,下入∅244.5mm套管水泥封固地层至地面,水平段采用∅215.9mm钻头精确控制轨迹沿窗体范围钻进至设计井深完钻,下入∅139.7mm套管不固井。

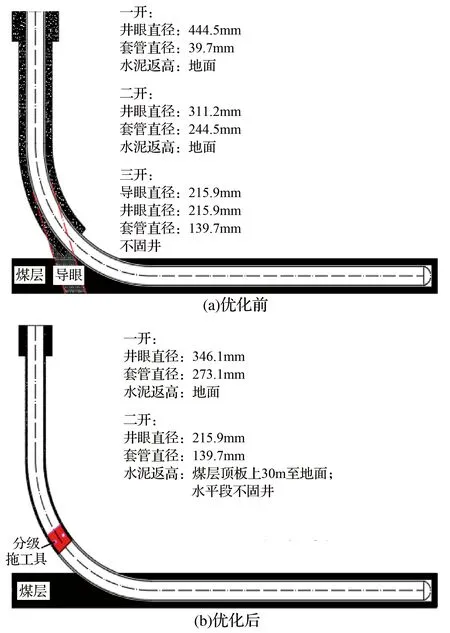

针对常规水平井扩孔耗时长、成孔风险及成本高等特点,采用优化后二开井身结构:一开采用∅346.1mm钻头钻进至稳定基岩层下10m范围,下入∅273.1mm套管封固表层;二开采用∅215.9mm钻头实现“一趟钻”完井。为确保无导眼精准着陆,采用几何导向与地质导向相结合的方式,水平段采用EMWD或MWD无线随钻测量仪器实时反馈数据,沿3#煤层硬分层钻进至设计井深,下入∅139.7mm生产套管,应用管外封隔器分级箍固完井。优化前后井身结构对比,如图2所示。

图2 优化前后井身结构对比

3 水平井关键技术

3.1 无导眼精准着陆技术

煤层气水平井着陆遵循两种原则:一是揭露目标层后在煤层中延伸1~2m中完;二是在目标层顶板上2~3m砂质泥岩中完。着陆要求对目标层垂深预判准确,若实际钻遇煤层垂深比预测的浅,则着陆井斜角小于理论值,着陆后轨迹钻穿煤层底板泥岩,导致水平段追煤钻进轨迹狗腿度超标、非煤段长,且着陆段泥岩与煤层胶结处易发生掉块或坍塌,增加钻井高风险;若实际垂深比预测的深,着陆井斜角大于理论值,导致靶前位移缩短可能出现脱靶,同时钻具摩阻扭矩高、钻速慢,增加了钻进施工的难度[14,15]。为了满足目标层埋深预测值与实际值误差±2m、着陆井斜角与地层倾角误差±3°要求,建立了煤层气水平井精准着陆工作流程,如图3所示。

图3 水平井精准着陆控制工作流程

收集并筛选区域邻井地质、测井、录井及钻井资料,优化区域等值线图,精细对比层位划分出标志层,初步估算地层倾角,针对全方位特征分析建立地质模型并完成井眼轨道设计。通过实钻地层特性及地质构造对比,控制井眼轨迹按设计轨道钻进,同时利用随钻测量技术实时获取地层相关参数,将实钻轨迹绘制到优化后等值线图,计算标志层及煤层埋深,综合分析实钻伽马曲线、钻时、岩屑及全烃等各参数的一致性,及时更新地质模型及优化井眼轨道,调整钻井轨迹参数实现安全着陆。

常规等深推测法进行地层对比,预测着陆点井深不考虑水平位移对区域煤层垂深的影响,但通常煤层构造多存在微小褶皱变化,导致煤层走向存在地层局部上倾或下倾,标志层与煤层倾角一致的可能性极小,等深推测法精确度较差[16,17]。基于上述方法,根据随钻测量的地质数据及时对模型更新,通过实钻标志层距煤层顶板的厚度,引入带有地层倾角变化的公式,准确计算地层倾角和着陆井斜角,如图4所示。

Ltanβ=H1+H2

(1)

Ltanα=H2

(2)

式(1)减式(2)得:

同理,上倾地层按照相同井斜角钻进至目标煤层顶需要的垂直厚度为:

式中,H1为标志层A点距煤层顶C点垂深差,m;H2为煤层顶距着陆点垂深差,m;α为局部地层倾角,(°);β为着陆点轨迹切线沿水平方向夹角,(°);L为井深A点至B点水平位移,m。

图4 下倾和上倾地层倾角和着陆井斜角计算

3.2 水平段轨迹精细控制技术

水平段钻进遵循的原则是控制轨迹沿煤层硬分层平稳钻进,但因地层局部可能出现断层或陷落柱,钻头钻遇煤层顶底板及出层现象时有发生,通常分析钻时、伽马曲线、气测含量及岩性变化等特征。钻时分析法主要分析钻头破岩钻时快慢及曲线形态的平稳性;伽马曲线法主要分析方向伽马曲线高低趋势相对变化;气测含量法为通过测量所揭露煤层及顶底板不同区域全烃含量变化,一般从煤层出顶表现为“缓升突降”,反之表现为“缓降缓升”特征;岩性特征法为利用邻井对应层段的岩性变化规律及储层顶底板岩性差异对比,判断出顶底板[18]。通常仅根据钻时、伽马、气测及岩性变化判断出层已满足不了轨迹控制需求,水平井地质导向的难点是准确判断钻头在煤层中的相对位置,为了精确控制井眼轨迹沿煤层硬分层钻进,针对地层起伏较大、煤层厚度薄的储层,近钻头测量技术[19]因测量仪器距离钻头仅1~2m零长,解决了常规地质导向轨迹调整滞后及易钻出煤层等诸多问题,可根据方向伽马曲线变化准确判断煤层的上、下边界,结合地质导向软件计算,分析钻头在煤层空间所处位置、地层走向趋势及地层倾角局部变化情况,实时更新地质模型、优化轨迹控制参数来引导钻头追煤钻进,更大限度提高煤层的钻遇率。XX水平段地质导向轨迹如图5所示,通过随钻测量数据分析当前钻头垂深,精确控制实钻轨迹在硬分层(煤层夹矸至煤层顶板)范围钻进,局部由于煤层垂深预判的准确性导致轨迹控制存在一定误差,AB段轨迹着陆后下行靠近夹矸,采取增斜防止轨迹穿过夹矸进入软分层;BC段控制轨迹紧邻煤层夹矸上行;CD段轨迹沿硬分层钻进,超前预判靠近煤层顶板,随后调整轨迹下行钻进;DE段控制轨迹沿煤层硬分层范围上行钻进,EF段控制轨迹平稳沿目标煤层钻进至完钻井深。结合近钻头测量技术实现了精细控制轨迹沿煤层硬分层优快钻进。

图5 XX水平段地质导向轨迹

3.3 防塌钻井液技术

相比常规煤储层,软煤层室内力学实验测试弹性模量小、泊松比大,表现为力学强度低、胶结疏松,钻进中易发生井壁坍塌[20]。因此对钻井液的选择及性能维护需要考虑以下问题:一是大孔径长水平段受局部构造影响,无法保障持续沿煤层硬分层追煤钻进,存在穿越煤层夹矸交替钻遇软硬分层,出现井壁不稳定;二是水平段为保护煤储层要求,钻井液密度不应超过1.10g/cm3,但地层压力是动态变化,需要维护钻井液性能保持井底的液柱压力近似动平衡,易出现地层压力高于井底压力发生井壁坍塌;三是遇电磁干扰区域或水平段延伸造成无线电磁波仪器满足不了施工要求[21],采用泥浆脉冲仪器实时传输随钻测量数据,钻井液中添加的K+对信号传输及准确性造成干扰;四是水平段追煤钻进无法实现整体井眼轨迹平滑过渡,为减小钻具摩阻扭矩,钻井液需具有良好的润滑性。

综上分析,考虑水平段以降低滤失、防塌护壁,堵漏裂隙、降摩减阻、净化井眼为目的,通过实验室分析及现场试验,调整泥浆材料组合、密度、黏度、失水等性能,为保证钻井液性能维持井壁稳定、安全快速钻进,建立了一套适用于赵庄矿区水平段煤层硬分层钻进低密度低固相聚合物防塌钻井液体系配方,即:“清水+膨润土(6%~10%)+SPNH(0.5%~1%)+PAM(0.2%~0.3%)+Na-CMC(0.3%~0.5%)+GSP(1%~2%)+Na2CO3(0.3%)+NaOH(0.2%)”。其中,参数性能密度为1.05~1.10g/cm3,马氏漏斗黏度为26~38s,控制滤失量为6~8mL,固相含量为3%~ 6%。现场应用表明钻井液性能相对稳定,保证了水平段连续施工7d内井壁的稳定性,同时最大程度降低了对煤储层的伤害。

3.4 分级箍固完井技术

分级箍固完井技术的核心配件为井下免钻塞注水泥工具,分别由固井注水泥器、地层隔离封隔器、回接筒和内套系统组成,实现隔离底部储层、建立上部注水泥循环通道、防止水泥浆污染水平段煤储层。JRMZ型可打捞式免钻塞注水泥完井工具集注水泥器、管外隔离封隔器和球座于一体,实现隔离层上部固井施工。具体操作流程:组合管串、管串入井、洗井、投球、坐封封隔器、打开循环孔、安装套管水泥头(内装关闭胶塞)、注水泥作业、释放重力胶塞至碰压、专用工具打捞芯筒及完井。

以XX井为例,组合管串结构:“浮鞋+139.7mm套管串+注水泥完井工具(完井器+管外隔离封隔器+套管注水泥器)+∅139.7 mm套管串”。施工步骤:先缓慢下放套管至设计井深,循环确保井眼环空通畅,投球释放重力胶塞,分步憋压7MPa、9MPa、11MPa、13MPa、16MPa、18MPa,分次稳压3min,施工泵入前置液8m3,注高密度水泥浆18.5m3,后置液1.5m3,顶替清水8.6m3,实际碰压22MPa,稳压5min,控时3~6h下入专用打捞矛工具至遇阻,加钻压20~40kN,旋转钻具10~15圈,缓慢上提悬重增加至100kN,打捞出工作芯筒附件,侯凝48h测声幅,达到固井质量合格完井。

4 现场应用

应用上述研究,通过赵庄ZZ-143-L1水平井现场验证,该井开孔采用∅346.1mm钻头钻进至井深62.0m,完成∅273.1mm表层套管下深60.9m;二开采用∅215.9mm钻头钻进至着陆井深861.0m,水平段利用地质导向技术,根据随钻方位伽马、仪器电信号、气测录井、钻时记录、岩屑对比,结合软件计算综合分析手段,精细控制水平段轨迹沿3#煤层硬分层钻进,首次实现了赵庄区块煤层气水平井二开结构“一趟钻”井深1506.0m完钻,其中水平段长645.0m,煤层钻遇率97.2%,水平段平均机械钻速18.9m/h,采用分级箍固完井技术安全下入∅139.7mm生产套管1502.8m,整个钻完井技术指标达到设计标准,形成了适应于赵庄矿区沿3#煤层硬分层水平井钻井成套关键技术。

5 结 论

1)形成了成套适用于煤层气水平井沿煤层硬分层优快钻进关键技术,解决了赵庄矿区3#煤层钻进成孔难题,为该区域煤层气开发提供了技术保障。

2)优化煤层气水平井二开井身结构“一趟钻”顺利完井,首次开创了赵庄区块新的钻井工艺技术。

3)通过无导眼精准着陆控制流程、水平段轨迹精细控制计算,综合数据分析及模型更新,保障了煤层气水平井沿煤层硬分层安全高效钻进,大幅缩短了钻井周期,节省了钻井成本。

4)全井长裸眼段低固相聚合物钻井液体系保证了水平段沿3#煤层硬分层高效钻进及安全成孔。

5)水平井二开井身结构配套分级箍固完井技术的应用,提高钻井效率的同时,节省了大量的技术套管管材成本,经济效益显著。