五沟煤矿1022-1工作面防治水安全性分析

2022-06-27杨本水

陈 浩,杨本水

(安徽建筑大学 土木工程学院,安徽 合肥 230000)

矿井水灾害一直是威胁我国煤矿生产安全的主要灾害之一,特别是随着开采深度的不断增加,压力开采已成为深部煤炭资源开发的主要方式。石灰岩顶底板发育的裂隙岩溶高压水威胁日益严重,顶底板的安全设计尤为重要[1]。目前,对于煤层开采过程中的突水和防治水安全性,国内众多学者做了大量研究。陆卫东等[2]利用FLAC3D建立了陡倾特厚煤层开采的数值模型,分析了上层开采对下层卸压的应力分布规律和影响范围,模拟了开采过程中的应力分布。郑飞等[3]通过建立基于FLAC3D的底板开采效应数值模型,分析了不同推进步长对底板竖向应力和破坏深度的影响。陈小飞等[4]通过FLAC3D软件对煤层开采引起的上覆岩体变形破坏特征进行数值模拟,对塑性破坏、应力场变化以及由此引起的位移场大小变化进行分析,讨论了工作面上覆岩体以及“两带”的发育特点,将顶板以上11 m区域确定为“两带”破坏区。张缓缓等[5]通过FLAC3D软件模拟煤层开采后底板的变形破坏规律,从中得到底板破坏深度,并与理论计算结果进行比较,进而分析突水的可能性。我国煤炭开采研究已有数百年的历史,陆续出现了许多新的理论,也从以往对突水事故的简单认识和分析,转变为在煤矿开采中应用数值模拟技术和物理试验技术,并在此基础上开始研究可能的突水威胁预测问题,根据突水原因及影响因素,实施了一系列的矿前防水措施和水安全评价[6]。

为探索深部煤层开采围岩破碎规律,本文利用FLAC3D软件模拟不同开挖段围岩应力分布及变形情况,对工作面的防治水安全性进行了分析,并且对实现安全绿色开采及合理支护问题提出了建议。

1 工作面地质及水文条件

1.1 工作面概况

1022-1工作面位于二矿区西翼,东至设计停止线,西至-286 m设计回采上限,北邻J6探线,南邻32探线。机巷长308 m,风巷长308 m,切眼149.5 m。工作面顶板高程-286.3~-370.0 m,10煤层的厚度为1.0~5.0 m,平均3.75 m,煤层倾角1°~7°,平均4°,构造简单,属于焦煤。地质储量为243 727 t,可采储量为226 666 t。根据1022-1工作面附近32-7、32-8、J6-5等7个钻孔资料可知,该工作面10煤层顶板以上30 m内岩层的岩性主要以细砂岩为主,其次为由泥岩和粉砂岩组成,10煤层直接顶板为深灰色的块状和厚层状砂粉泥岩,且含少量砂粉泥岩,厚度2.6 m,部分地段的直接顶板为深灰色的块状粉砂岩,且含较多泥质。据综合统计,10煤层顶板含水砂层累计厚度为13.1 m,该工作面10煤层底板以下30 m内岩层的岩性主要以细砂岩和粉砂岩为主,其次是泥岩;10煤层直接底板为黑灰色且夹粉砂岩的泥岩,厚度为0.35 m,老底为夹浅灰色条带状细砂岩的粉砂岩,颜色为深灰色,部分地区可能是由深灰粉砂岩与浅灰色细砂相间组成互层。11煤层在10煤层下方约22.41 m的位置,厚度0.45 m;10煤层距太原组第一灰36.05~46.80 m,平均距离41.67 m。据综合统计,10层煤底板含水砂层累计厚度为12.9m。

1.2 水文地质条件

根据钻孔资料得五沟煤矿新生代松散层厚度268.05~276.10 m,平均厚度272.08 m,由浅到深逐渐增厚,由外围向中部逐渐增厚。其中,在钻孔J6-7得到的松散层最大层厚为276.10 m。工作面设计开采上限为-286 m,根据工作面最高处1022机巷JCW钻场施工的“四含”煤柱核实钻孔资料:开孔标高-286.3 m,钻孔揭露“四含”底界标高-246.5 m,计算工作面顶板上距“四含”底界为39.8 m,大于防砂安全煤(岩)柱36.9 m,符合“三下”开采规程要求,因此工作面回采期间不受“四含”水影响。根据二矿区浅钻孔资料绘制的松散层底部第四含水砂层等轴测图,二矿区1022-1工作面含水层厚度变化范围10.90~24.70 m,平均17.5 m。根据16孔抽水数据,4个水库静水位高程+4.46 m,q=0.030 78 L/(s·m),k=0.166 5 m/d,水化学类型为SO42-~K+Na+,说明4个水库应该是弱富水含水层。“四含”直接覆盖含煤地层,是坑内充水的主要补给源,但补水量不大,不影响1022-1工作面的安全开采。

2 安全可靠性分析

由于五沟煤矿在任楼煤矿和童亭矿的附近,矿区的赋存条件与“四含”基本相似,尤其是童亭煤矿32矿区与五沟煤矿三矿区相连,“四含”和3个隔板的厚度、岩性、水力特征和含水量均相同。经过连续匀速推进、加强工作面顶板管理、水情监测预报、控制或减少上覆岩层破坏等一系列可行的技术开采措施,32个矿区共326个工作面已成功开采,提升至风成氧化带,最大采顶高程-232.8 m,最小煤岩柱仅20.8~25.0 m,因此生产中各个工作面都安全无水进行开采。

任楼煤矿中一矿区的7240、7212工作面也进行了减防水煤柱的试验,各试验工作面的基本情况见表1。

表1 周边矿井“四含”下提高上限开采情况

任楼煤矿通过试采总结得出如下结论:

1) 导水裂缝带的发育高度与上覆岩石的岩性和结构密切相关。一般岩性越硬,导流断裂带越高,岩性越软,反之亦然;上覆岩石传导带高度发育,提高开采上限后,崩落裂缝高度降低30%~40%;上覆岩石岩性大部分趋向于页岩,塑性变形增大,开采裂缝发育速度和开裂程度降低,导水能力减弱。

2) 厚松散层下开采地表运动沉降系数大于1,水平运动系数大,运动周期短,起步距离小。

3) 7煤层直接顶板初始坍塌步距为6~8 m,旧顶板初始压步距为30~35 m,周期压步距为12~16 m和3~11 m。

4) 7煤层正常采煤放落区高度为7.60~15.14 m,高厚比为1.7~3.5;导水裂缝带高度为36.0~56.0 m,裂厚比为8.9~15.4;皖北煤电百善煤矿的大规模开采实践也能够表明,开采上限发生变化后,导水裂隙带和垮落带的高度会大大降低。

综上所述,只要采取有效的技术措施,在五沟煤矿二采区浅部留存的防砂煤柱在技术上是安全可行的,也可以实现安全挖矿。

3 模拟分析

3.1 数值模拟模型

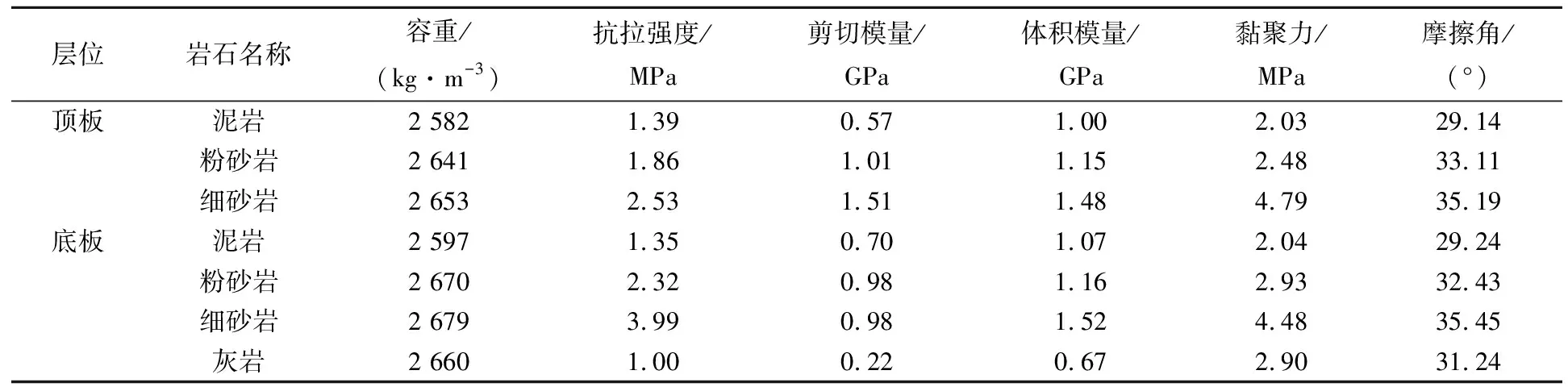

五沟煤矿1022-1工作面10煤层顶板深度为-286 m,把模型更上层的岩层均转化为应力直接施加在模型顶部,工作面上部40 m范围内为承压层,所以除去模拟的40 m岩层取承压岩层以上246 m转化为应力。根据工程资料,进行模型时上部岩层的平均密度取2.6 g/cm3,重力加速度取9.81 N/kg,转化的应力为2.65×103×246×9.81=6.37 MPa,10个煤层其他物理参数见表2。

表2 10煤顶底板岩石力学参数

3.2 确定地层模型范围

模型取水平方向x=200 m,纵向y=200 m,垂直方向z=91 m。z轴为煤层的厚度,x轴为煤层的开采推进方向,y轴为工作面的宽度。由于五沟煤矿煤层倾角为1°~7°,接近水平,所以模型建立时的层状倾角定义为水平,工作面宽度为100 m并以20 m的步长前进。模型建立时一共建立了14层,其中第9层为采煤层的第10层煤层。14层的岩性特征和厚度见表3。

表3 岩性特征和厚度

模型的底部边界、正反面、左右两侧是完全约束的,模型的顶部边界是无约束的。该模型共有4个水平前进距离,水平前进的分布为20、40、60、80 m。工作面推进前模型如图1所示。

图1 围岩模型

4 数值模拟计算结果分析

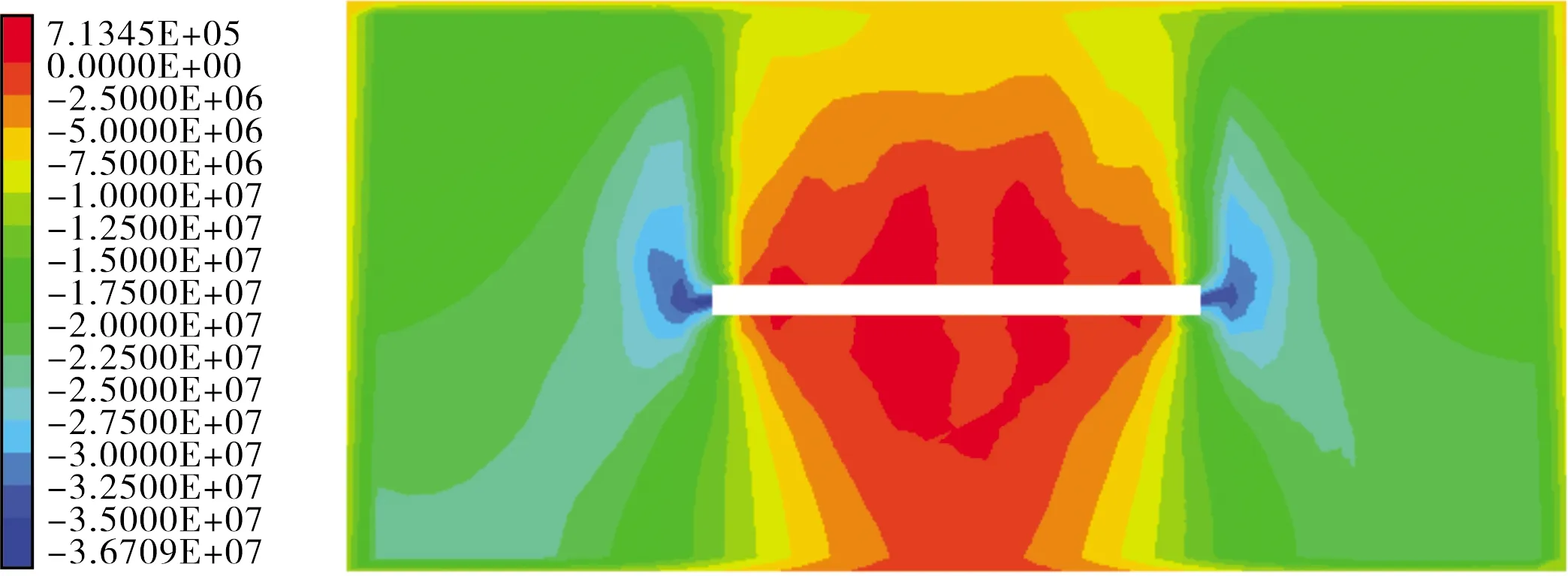

4.1 竖向应力变化规律

煤层推进过程竖向应力云图如图2所示,可以看出:原本顶底板的应力在煤层开挖后平衡被打破,使得煤层的顶底板达到最大状态,煤层的竖向应力也在随着煤层的不断开采发生着变化;工作面在20、40、60、80 m开挖时,最大拉应力为0.343、0.468、0.625、0.713 MPa,最大压应力为19.221、30.811、34.322、36.709 MPa。根据上述模拟数据看出,最大压应力大于最大拉应力,总体上拉应力和压应力随着工作面的不断推进呈现变大的趋势,并且在工作面推进过程中上覆岩层的应力分布呈现出拱形。总之,应该在工作面不断推进的过程中时刻注意拉应力和压应力的变化趋势,在拉应力和压应力变化较大时,应该在煤层的顶板和底板上进行加固处理,并且在工作面推进过程中对两侧的岩壁进行抗压强度增强以及加强两侧岩壁的支护,防止工作面两侧围岩被压碎,为了降低危险系数采取一些必要的应急方案和措施,避免产生煤矿坍塌事故。

(a) 20 m

(b) 40 m

(c) 60 m

(d) 80 m图2 煤层推进过程竖向应力云图(单位:Pa)

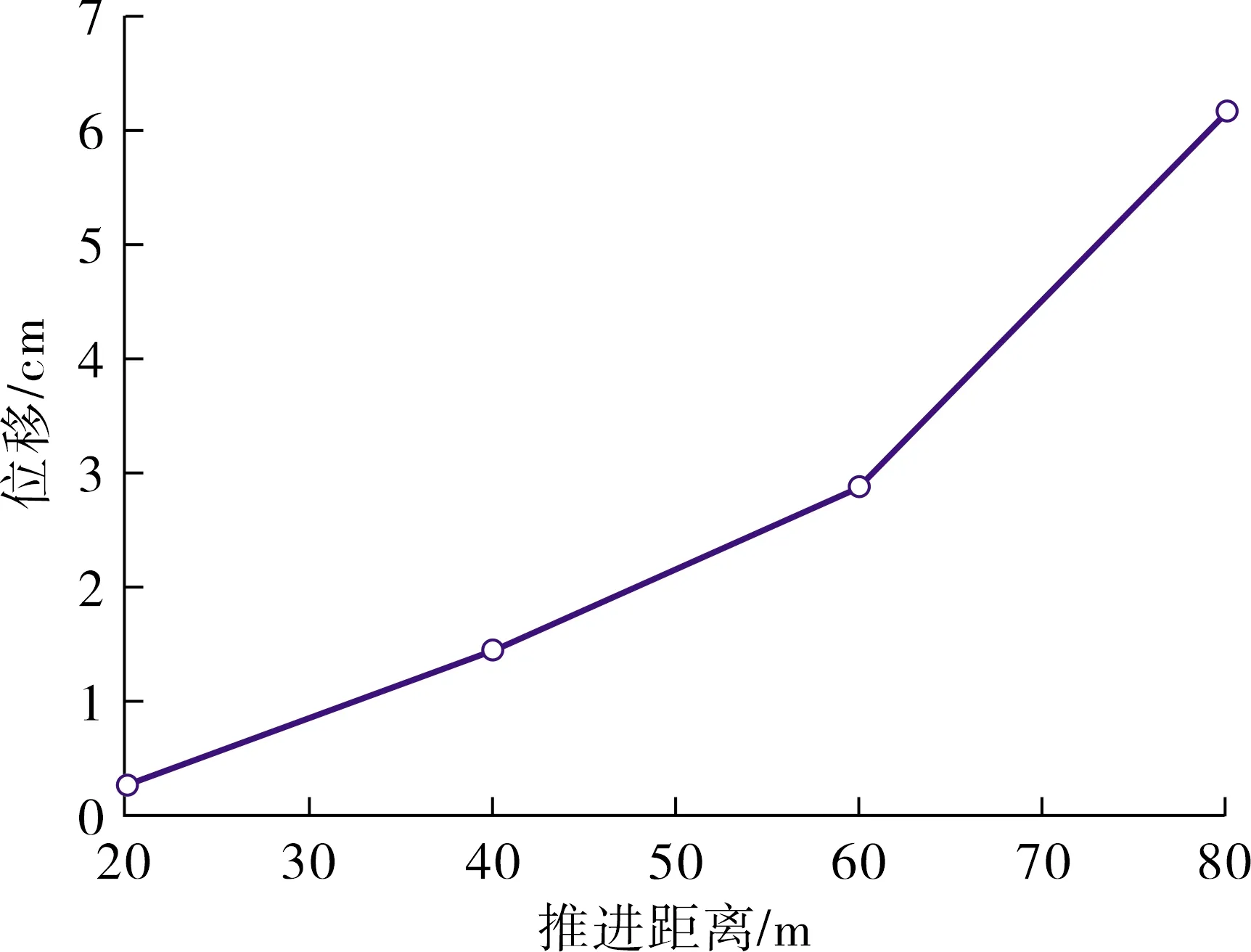

4.2 竖向位移变化规律

煤层推进过程竖向位移云图如图3所示,可以看出:在工作面推进过程中,推进后的区域将直接在煤层底板和顶板上产生相应的竖向应力;竖向应力的产生会引起顶底板竖向位移,因此10煤层顶底板将发生竖向位移;煤层底板垂直向上移动,对面顶板垂直向下移动;工作面前进20 m时上顶板的最大垂直位移为0.25 cm,40 m时为1.43 cm,60 m时为2.90 cm,80 m时为6.15 cm。由此得出的顶部位移变化如图4所示。

(a) 20 m

(b) 40 m

(c) 60 m

(d) 80 m图3 煤层推进过程竖向位移云图(单位:m)

图4 工作面推进过程岩层顶板竖向位移折线

由图4可以看出:在工作面不断推进时顶板整体位移会呈现增大趋势,并且下方处于悬空状态的空间也越来越大。在煤层上方岩石重力转换的竖向应力作用下,顶板开始发生竖直的位移变形,随着推进距离的增加,竖直位移越来越大。值得注意的是,模拟数据结果表明,当屋顶的垂直位移超过一定值时,很可能发生屋顶倒塌和突水。面对此类问题,需要在工作面推进过程中增加顶板位移监测频率,随时落实水害防治安全技术措施,运用应急预案,尽量减少工作面面临风险的发生。

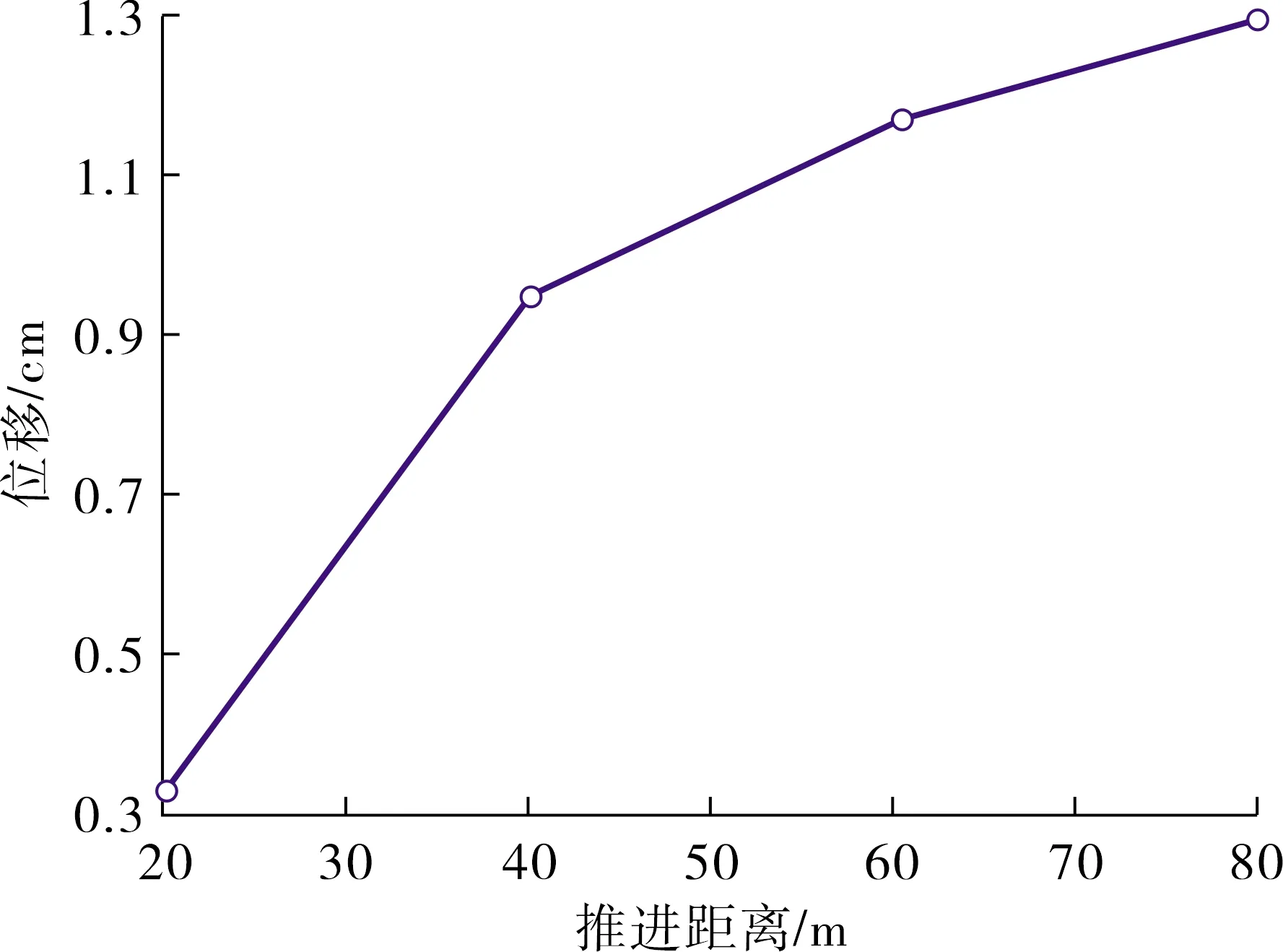

同时,由于工作面的不断推进破坏了煤层底部原有的应力平衡,造成工作面上下受力不平衡,所以导致煤层底板也会产生竖直向上的位移。工作面前进距离为20 m时,底板最大垂直位移为0.33 cm,40 m时为0.95 cm,60 m时为1.17 cm,80 m时为1.30 cm。由此得出的底板位移变化如图5所示。

图5 工作面推进过程岩层底板竖向位移曲线

由图5可以看出,底板的竖向位移也是随着工作面的不断推进呈现出增大的趋势。当工作面向前推进20~40 m时,底板的变化率较大,说明此时底板的垂向位移变化较大,但改变后的位移值并不大。此时可采取适当的加固措施,减少煤层底板的竖向位移。当工作面前进超过80 m时,地坪变化率逐渐减小,表明工作面前进距离超过80 m,由此产生的垂直和垂直位移逐渐趋于平衡。

对于煤层顶底板的竖向位移,必要的措施是在工作面推进过程中设置支撑和锚固措施。同时,必须使用位移监测设备,实时监测屋顶和地板的垂直位移。当位移变化很快或位移的数值较大时,应立即采取加固措施,对问题进行补救,以免发生安全事故。

4.3 剪应力变化规律

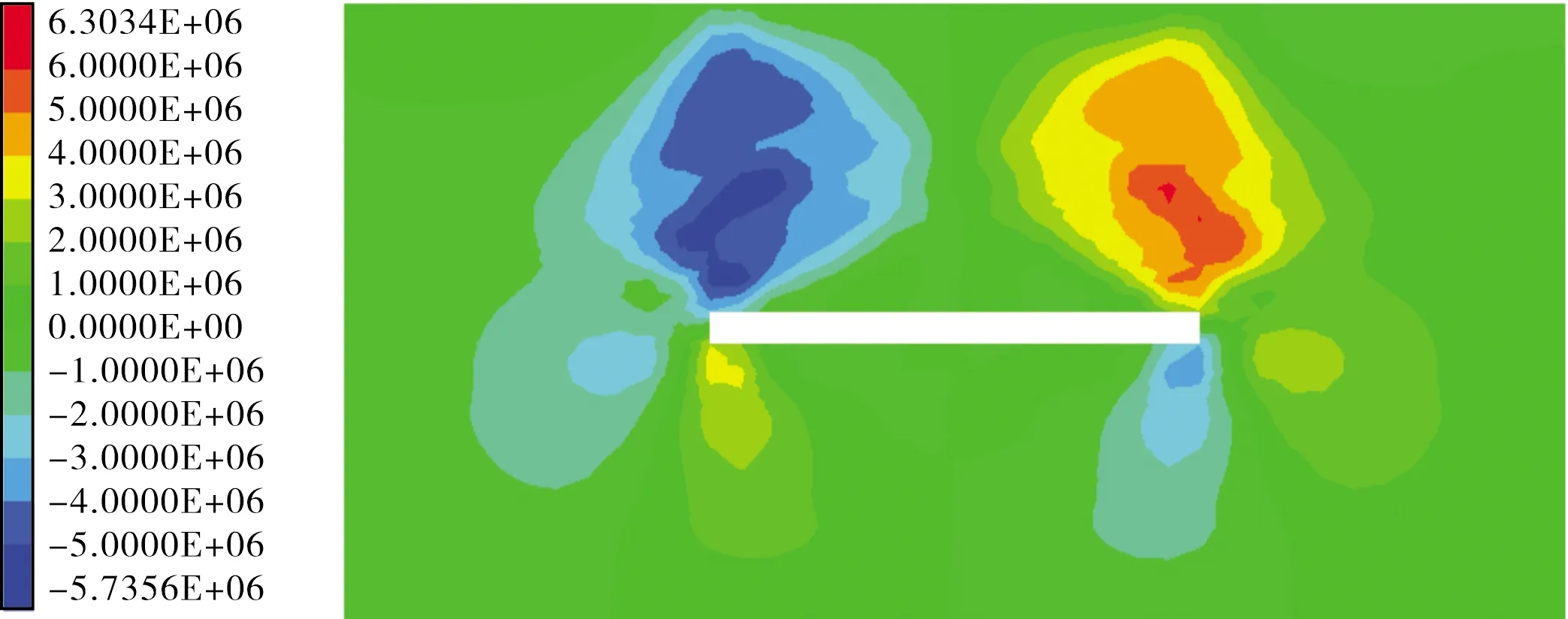

煤层推进过程剪应力云图如图6所示,可以看出:在工作面不断推进的过程中,煤层的剪应力会发生一定的变化,并且开挖煤层两端的剪应力最大。与此同时也可以看出模型范围内剪应力方向的变化具有一定规律,两端剪应力方向会有不同,但是大小基本相同,并且顶底板会在剪应力发生变化的范围发生剪切破坏,这符合剪切破坏的特点。由图6可得到的数据:工作面开挖20 m时,剪应力为-4.465~4.375 MPa;工作面开挖40 m时,剪应力为-4.720~4.735 MPa;工作面开挖60 m时,剪应力为-5.164 ~5.906 MPa;工作面开挖80 m时,剪应力为-5.736 ~6.303 MPa。由以上数据可知:剪应力的最大值和剪应力正负值之间的范围会随着工作面的推进呈现变大的趋势,即由于采空区面积不断增加,剪切力变化范围越大,发生剪应力破坏的频率也越大。经过比较不同推进速度下的剪应力云图可以得出,随着工作面不断地推进,工作面的峰值剪应力也在增加,即推进速度越快,顶板和底板剪切破坏越大。

(a) 20 m

(b) 40 m

(c) 60 m

(d) 80 m图6 煤层推进过程剪应力云图(单位:Pa)

5 结论

1) 煤层推进过程中,竖向应力最终拉应力和压应力值趋于稳定,并且在工作面开采后竖向应力的最大值不是很大,所以不影响工作面的安全开采;但是在开采过程应注意实时监测和对两侧岩壁的加固和支撑,加强顶板和底板的抗压强度,防止出现塌落事故。

2) 煤层推进过程中,虽然工作面前进过程中煤顶底板竖向位移会随着前进距离的增加而增加,但增加速度逐渐减小,最终竖向位移值趋于稳定。在实际推进过程中,应采取相应措施对煤层顶底板进行加固,以减少煤层开采造成的过度垂直位移。1022-1工作面采煤过程中,岩层垂直位移一般不大,对煤层安全开采影响较小。

3) 在工作面推进过程中,剪应力变化的幅度越大,发生剪应力破坏的频率也越大;推进速度越快,顶板和底板的剪切破坏越大。