安罗黄河特大桥组合钢管桩围堰设计与施工

2022-06-27陈泰旭冯茂利刘廷阳

陈泰旭,冯茂利,刘廷阳

(1.河南省黄河高速公路有限公司,河南 郑州 451450;2.中交第二航务工程局有限公司,湖北 武汉 430014)

0 引言

自从党的十九大提出“建设美丽中国,为人民创造良好生产生活环境,为全球生态安全作出贡献”以来[1],交通运输行业从材料生产到基础建设、从规划研究到项目落地运营,各个环节都要求落实“低碳环保”的指标体系。2020年9月习近平主席在联合国大会上提出我国的“双碳”目标,也让交通运输行业建设领域的生态环保目标更加清晰明了,同时也更加坚定了在工程建设中推行环境保护和污染防治的决心。

近年来我国交通建设从技术到质量都得到了深入的发展,但在实际的施工过程中[2],仍然会对施工现场及周边的生态环境造成破坏,从而影响建筑工程项目的可持续发展。而生态环保理念下公路桥梁建筑施工技术的运用,进一步促进了我国公路桥梁施工建设的发展[3]。

1 工程概况

安阳至罗山高速公路原阳至郑州段是河南省高速公路“13445工程”第一批切块项目之一,起点位于新乡市原阳境兰原高速,跨越黄河湿地保护区,与连霍高速相交,顺接安罗高速郑州机场至周口西华段。项目全长约21.655公里,其中黄河特大桥15.223公里,用钢量约23万吨,斜拉桥主跨520米,是黄河上最长的公路桥梁,也是黄河上八车道最大跨径斜拉桥以及内陆地区钢结构用量最大的公路桥梁。

1.1 水文地质特征

项目黄河大桥位于黄河下游花园口~夹河滩河段,桥位距花园口断面49.06 km,距夹河滩断面41.92 km,该河段河流散乱,河道演变周期短,属游荡型河道,该地区水位特征如表1所示。桥位区地质条件:上部以第四系全新统冲积粉土、粉质黏土、细砂为主,局部夹粉砂,厚度约40~45 m;中部为第四系上更新统冲积细砂、粉土、粉质黏土层,厚度约30~35 m,局部夹中砂;下部为中更新统冲积细砂、粉质黏土和粉土层,局部夹中砂。项目水位特征情况如表1所示。

表1 水位特征情况Tab.1 Water level characteristics

1.2 存在问题

承台施工是桥梁施工难点之一,常采用钢板桩围堰、锁扣钢管桩围堰等类型[4]。项目黄河特大桥施工过程中,存在地质条件较差、环保要求高、施工受限多等难点,相关围堰类型选择需要解决围堰合龙困难、合龙准确度不足、后续承台施工作业地下水渗漏等问题,并要保证在黄河汛期前完成围堰及后续承台的施工。

2 围堰设计

2.1 围堰尺寸及类型

主墩基础:承台为分离式八边形承台,单个承台尺寸为35.6 m×32.1 m,两承台相距30.9 m,承台厚6.0 m。封底混凝土采用C20。组合钢管截面构造如图1所示。

图1 组合钢管桩构造图(单位:cm)Fig.1 Structural drawing of composite steel pipe pile (unit: cm)

本工程采用钢管桩+钢板桩组合围堰对承台范围进行基坑支护,其中组合钢管桩围堰适合黄河砂质地层,较钢板桩具有较好的结构强度,能够有效解决地质条件复杂难题。合理布置内撑可有效解决后续承台施工作业地下水渗漏问题,增强围堰整体刚度和水平抗推强度,并且结构体系相对简单,减少基坑暴露时间,能有效缩短承台施工周期,节约成本[5]。围堰钢管桩采用φ820×14管桩,顶标高+81.50 m,底标高+56.5 m,长25.0 m,钢板桩采用 SP-IVw型号,顶标高+81.50 m,底标高+57.5 m,长 24.0 m,围堰设置三道支撑体系,标高分别为+79.50 m、+75.80 m、+72.60 m。首层围檩使用2HN700×300型钢,内支撑使用φ609×14钢管。第二、三层围檩采用3HN700×300 型钢,内支撑采用φ800×16钢管[6],联系撑采用φ426×6钢管,封底混凝土厚度为0.5 m。

2.2 围堰整体建模计算

采用MIDAS Civil有限元软件建模,支护桩、围檩、内支撑、联系撑均用梁单元模拟,支护桩底部竖向约束[7],被动土压力以仅受压土弹簧模拟,围檩和钢管桩间用仅受压弹簧模拟,内支撑和围檩间共节点[8],内支撑和联系撑之间采用铰接模拟,在牛腿处约束竖向位移模拟对围檩的支撑作用。围堰整体计算模型如图2所示。

图2 围堰整体计算模型Fig.2 Integral calculation model of cofferdam

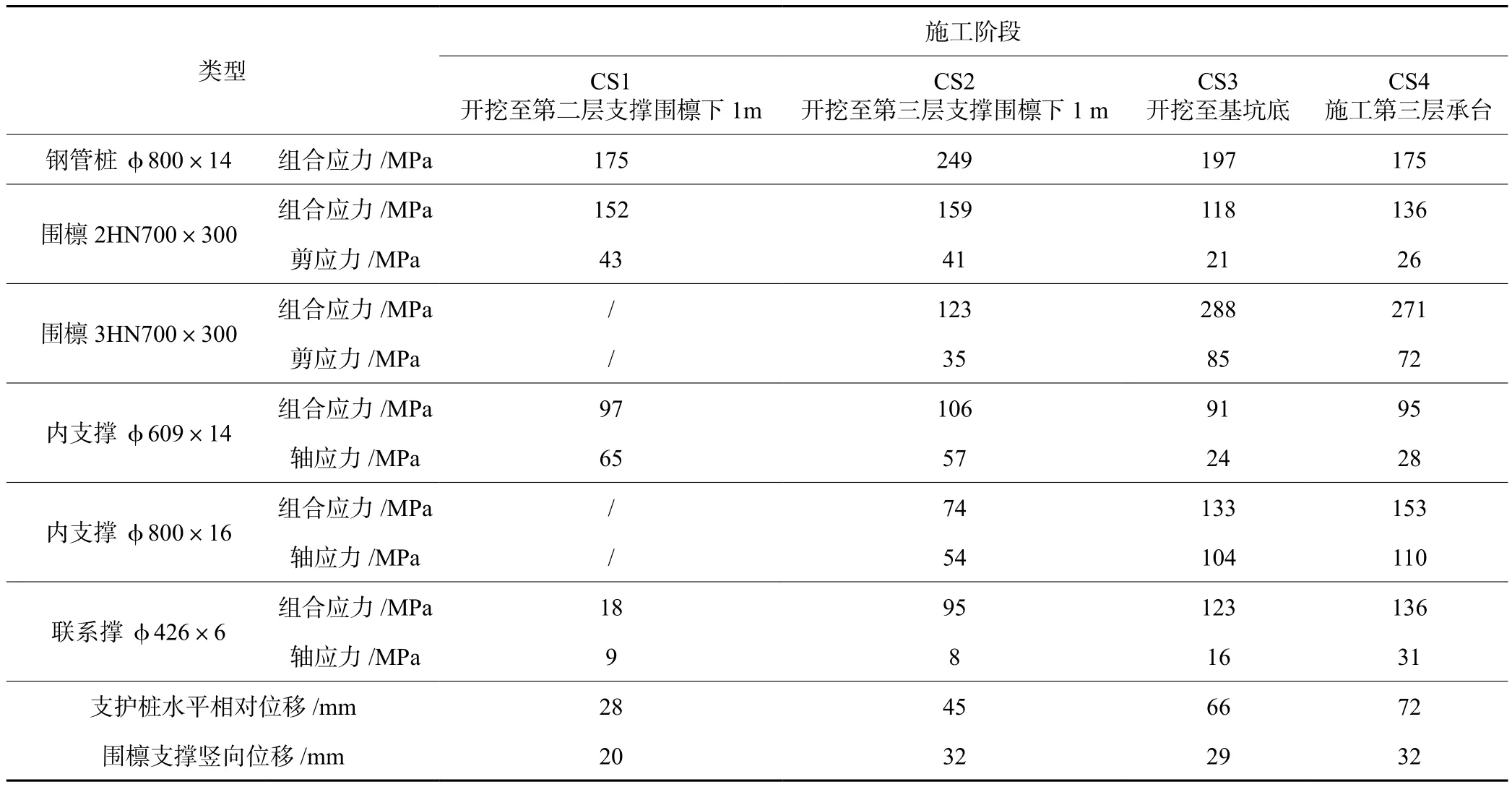

围堰各施工阶段构件应力位移计算结果如表2所示。

表2 围堰应力及位移计算结果Tab.2 Calculation results of cofferdam stress and displacement

支护桩的强度:

σmax=249 MPa<f=305 MPa

围檩的强度:

σmax=288 MPa<f=295 MPa

τmax=85 MPa<f=175 MPa

内支撑的强度:

σmax=153 MPa<f=305 MPa

联系撑的强度:

σmax=136 MPa<f=215 MPa

联系撑的强度:

σmax=136 MPa<f=215 MPa

钢管桩刚度:

δmax=72 mm<min(0.01 h,80)=80 mm

通过计算,满足规范要求。

2.3 内支撑计算

《钢结构设计标准》规定,双向压弯圆管的整体稳定按下述公式计算:

式中:N为轴心压力设计值;φ为轴心受压构件的整体稳定系数;A为截面面积;β为计算双向压弯整体稳定时采用的等效弯矩系数;M为计算双向压弯圆管构件整体稳定时采用的弯矩值;分别为构件A端关于x轴、y轴的弯矩和构件B端关于x轴、y轴的弯矩;γm为圆形构件的截面塑性发展系数,满足 S3 要求时取1.15,不满足时取1.0,W为截面模量;N'EX为参数,

(1)φ609×14内支撑稳定性计算:

φ609×14内支撑最不利内力:

轴力N=1 696 kN 弯矩M=270 kN,

φ609×14内支撑稳定性计算如下:

A=26 170 mm²,W=3 805 326 mm³,

计算长度l0=μl=19.407m,λ=l0/i=92.3

稳定系数=0.610

故φ609×14内支撑稳定性均满足要求。

(2)φ800×16内支撑稳定性计算:

φ800×16内支撑最不利内力:

轴力N=5 178 kN 弯矩M=327 kN,

φ800×16内支撑稳定性计算如下:

A=39 408 mm²,W=7 572 667 mm³,

计算长度l0=μl=19.407m,λ=l0/i=70

稳定系数 =0.751

故φ800×16内支撑稳定性均满足要求。

3 钢管桩+钢板桩组合围堰施工方法

3.1 施工整体思路

采取两个承台独立施工。人材机等通过主栈桥进入施工现场进行施工作业。钢筋由北岸钢筋加工厂制作并配送至作业面绑扎,承台内部预埋冷却水管。95#主墩上下游承台采用钢管、板桩组合围堰支护施工,基坑开挖采用挖机配合料斗施工,自卸车外运,井点降水采用无砂混凝土管,模板采用定型钢模现场组拼,混凝土运输车运输混凝土,采用天泵进行混凝土浇筑,使用振捣棒捣固密实,承台进行分层浇筑,每次浇筑2 m,共6 m。承台外部用土工布洒水养生,内部采取循环水进行温度控制,养生期不低于两周。为保证锁口钢管桩平面位置和倾斜度,提前设导向装置进行定位、引导,采用“履带吊 + 振动锤”的方法按序插打[9]。主要工艺流程为:施工准备→拆除钻孔平台→组合桩插打→分层开挖→分层安装围檩→垫层施工→第一、二层承台浇筑→支墩施工→T1节段吊装→第三层承台浇筑。

3.2 施工准备

搭建施工测量控制网,计算承台轴线点、角点和特征点三维坐标。针对大体积混凝土进行专项温控设计,布置33个测温点,测温线沿角钢布置,选取承台混凝土垂直中位面的1/4块布置测点,建立具备数据收集分析、智能预警、远程监控等功能的一体化智能温控系统,大幅降低混凝土开裂风险。

3.3 钢围堰加工

3.3.1 钢管(板)桩加工

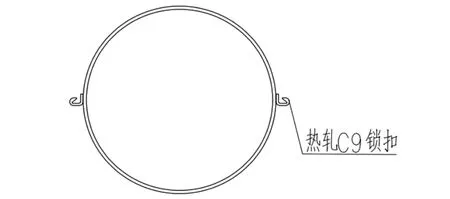

组合钢管桩围堰主要分为四个部分:钢管(板)桩、围檩、内支撑及联系撑。本项目围堰钢管桩材质用Q345B,由后场加工完成,工程钢管桩长25 m。钢板桩采用SY295材质,长24 m。钢板桩选用15 m +9 m的组合形式,钢管桩选用15 m+10 m组合形式。由后场制作构件后,使用运输车辆运到作业面,在平台上进行对接。钢管桩采用热轧C9型锁扣沿管桩轴线进行焊接,C9型锁扣与钢管桩焊接时[10],为避免锁扣焊接过程中发生变形和旁弯,采用点焊方式将锁扣进行定位,并先后采用间断焊及对向焊接工艺沿轴线将锁扣焊接固定。焊件对接前将接缝处和内、外面30 mm内杂物进行清理,钢管对接组对时内壁应平顺,避免错台(内壁错边量≤管壁厚的10%且≤2 mm),对接前先打设坡口,采用焊接限位钢板来实现钢管对接的精确度[11]。在对接完成后分段满焊固定,数量≥3条,长度应>15 mm。桩接长前,须复核法线,保证其法线一致,方能焊接作业。钢管桩锁扣制作示意图见3。

图3 钢管桩锁扣制作示意Fig.3 Fabrication diagram of steel pipe pile lock catch

3.3.2 围檩、内支撑、联系撑加工

围檩长度为37.2 m及35.1 m,为便于施工,对其进行分段。根据分段进行围檩加工,并注意加劲板及连接板的焊接,同时错开接头。

内支撑及联系撑采用钢管进行加工,内支撑规格为Φ609×14及Φ800×16,联系撑规格为Φ426×6。内支撑及联系梁具体尺寸待围檩安装完成后,根据现场量测尺寸,在后场进行加工,并标明位置,加工过程中,注意相贯线的切割。

3.3.3 吊装及运输

选用两点吊装法,两个起吊点设在距钢板桩两端1/4处,单次吊装控制在3根内。吊运使用成捆和单根起吊,成捆起吊使用钢丝绳或吊带捆扎,单根起吊使用专业吊具。在钢管桩对接后,每根对接钢管桩上各预先焊接1个吊装环,作吊装使用。钢板桩、钢管桩及围檩在后场进行加工后,通过平板车运输。

3.4 组合桩插打

3.4.1 导向架安装

导向架分为两种,第一种为导向桩及导梁形式,通过插打导向桩定位导梁,从而起到导向作用,第二种为托架加导梁形式,采用在钢管桩上焊接托梁,在托架上固定导梁,从而起到导向作用。

导向桩导向架:导向装置采用H488型钢作为导向桩及导梁,导向桩水平间距6 m(具体根据现场可适当调整),桩长11.2 m,打入地层深度6 m。导梁共设两层,第一层导梁与地面平齐,另一层导梁位于地面以上4 m处。钢管桩插打起始阶段(起始12 m),采用双侧导向架,为方便钢管桩能顺利插入导向框架,两侧导向架间净间距较钢管桩直径820 mm大20 mm,即840 mm;后续阶段则使用单侧导向架进行施工。导向桩上设置安全绳孔,施工时安装安全绳。

托梁导向装置:在作业平台钢管桩及临时护筒上焊接牛腿作为导向装置支撑定位点,牛腿材料为H488。通过牛腿精确测位,焊接固定钢板桩导向架。

3.4.2 施打方法

使用135 t履带吊和EP200型振动锤施打,钢管桩及钢板桩交错插打。采用履带吊机主钩起吊钢管桩或者拉森钢板桩,随后主钩持续升至钢管桩或者拉森钢板桩垂直,将钢管桩或拉森钢板桩先临时竖向搁置在桩基护筒中。待钢管(板)桩插打时,履带吊再吊起振动锤依次在附近桩基护筒中夹起临时放置的钢管(板)桩,依靠导向架缓慢放下,待桩入土自稳后,再检查一次桩身垂直度及平面位置,达到标准后开始施打。

首根桩选择锁扣钢管桩,打至距标高上6 m时暂停施打,打入第二根钢板桩距标高上6 m,依次类推,锁扣钢管桩与钢板桩交替进行施打。在单根导向梁范围内桩施工完成后,将锁扣钢管桩与钢板桩插打至设计标高。严控首根桩施工质量,随后每15~20根需检查一次,保证桩体竖直度控制在 1%L内。围堰合龙前,最后5根桩,要注意对缺口宽度进行量测,配置尺寸吻合的钢管桩及钢板桩材料,以顺利合龙。

4 结语

组合钢管桩围堰钢管、钢板桩加工方便,相对纯钢管桩,组合钢板重量轻,截面刚度大,抗弯性、抗渗性好,施工作业快,对施工机械要求低,锁扣止水效果好,拆除容易,适用于黄河流域地质条件下的承台施工,可最大限度加快施工进度,为黄河汛期前完成围堰及后续承台施工提供了有利条件,也为今后相似工程条件下的围堰设计与施工提供了借鉴经验。