基于PCA-GRNN磨煤机安全性评估预测模型

2022-06-27徐文韬黄亚继曹歌瀚管诗骈岳峻峰

陈 波,徐文韬,黄亚继,曹歌瀚,管诗骈,岳峻峰

(1.江苏方天电力技术有限公司,江苏 南京 211102;2.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京 210096)

0 引 言

2020年10月,国家能源局发布了全国电力工业统计数据[1],指出全国使用火电电量累计达121 579万kWh,远高于水电、核电及风电的用电量,火电厂在全国发电厂中依然占据主导地位。而近几年,我国火电站频发锅炉爆炸、受热面爆管、水冷壁腐蚀等重大事故[2-4],磨煤机作为锅炉运行的重要辅助设备,其性能安全直接影响火电厂运行。为加快2030年碳达峰步伐,实现2060年碳中和目标,在加快能源转型的道路上,将旧火电厂改造为能源节约型、高品质排放型和经济安全型火电厂成为重要研究方向。

20世纪90年代,国内外许多学者基于人工智能和神经网络提出磨煤机故障识别与预警方法。FAN等[6]提出了一种基于专家系统的磨煤机故障检测和生产过程的控制方法。在此基础上,田亮等[7]提出基于典型样本数据融合方法的锅炉制粉系统故障诊断方法。ODGAARD等[8]提出基于观测器的故障检测方法,通过对变量残差进行分析来判断故障。赵薇等[9]提出将故障分析树应用于电厂锅炉制粉系统实现对制粉系统的故障诊断。曾德良等[10]提出一种基于灰色关联和D-S组合规则的磨煤机故障诊断方法。随人工智能和神经网络的深入发展,人工智能在电厂设备运行监测与故障预警方面的发展成为目前检测诊断设备故障的主要方向。为此,国内许多学者基于人工智能和神经网络提出多种磨煤机故障识别与预警方法。其中,基于人工智能方法,鲁雪艳等[11]提出基于模糊聚类分析和D-S证据理论的磨煤机故障诊断方法。赵明等[12]基于小波包频带顺序分解技术提取不同球径配比的特征量,再利用统计分析对球径配比做出诊断。此外,焦嵩鸣[13]提出一种具有自学习能力的基于融合相似度的健康指数计算与故障诊断方法,实现制粉系统在线健康监视与故障诊断。胡杰等[14]采用多元状态估计技术对制粉系统设备状态进行在线监测和健康诊断,实现了对电厂制粉系统的状态评估和预警。基于优化算法,张文涛等[15]采取基于粒子群算法优化核极限学习机方法对磨煤机运行进行故障诊断,该方法训练时间较短且具有较好的泛化能力。陈渭文[16]建立基于信号分析的磨煤机堵煤故障诊断模型,通过神经网络优化算法对特征参数的权重进行训练,得到最终磨煤机堵煤故障的诊断模型。基于神经网络方法,张进[17]提出基于回声状态网络的磨煤机故障预警方法,提前感知磨煤机断煤信号,实现磨煤机故障的早期预警。王天堃[18]提出故障症状缩放因子搜索法与LS-SVM故障诊断模型相结合的磨煤机运行故障辨识和诊断方法。

上述故障诊断方法能够实现制粉系统中某一故障的监测与识别。然而磨煤机内部运行参数众多且具有强非线性强耦合特征,单个参数的变化会引起其他参数变化,对磨煤机设备进行单个故障辨识往往忽略其他参数变化造成的负面影响,单个故障诊断方法缺乏全面性。因此,笔者基于磨煤机的历史性能评估,提出基于PCA-GRNN神经网络建立磨煤机安全性评估预测模型。首先,采用主成分分析法(PCA)[19-21]将高度相关的高维变量转换为线性无关的低维变量,在保留原始数据特征信息的基础上,缩减神经网络输入端参数,提高神经网络计算速度;其次,以PCA中主成分为预测模型输入数据,磨煤机设备历史运行数据对应的历史专家评分为预测模型输出数据,基于PCA-GRNN神经网络建立磨煤机安全性评估预测模型;最后,比较基于BP、PCA-BP、GRNN和PCA-GRNN神经网络磨煤机安全性预测模型的平均相对误差和训练时间成本,验证方法有效性。

1 磨煤机故障因素分析

磨煤机常见故障主要包括磨煤机振动和磨煤机系统着火。磨煤机振动原因主要有:① 磨煤机内部基础部件松动或脱落;② 磨煤机磨辊或喷嘴环磨损严重;③ 磨煤机满煤或磨煤机煤量太少;④ 磨煤机自动加载液压系统故障;⑤ 磨煤机电机、连轴器或轴承损坏。磨煤机系统着火原因主要有:① 磨煤机出口温度呈跳跃式升高;② 磨煤机冷风量与热风量不平衡输入;③ 磨煤机进出口压差迅速变化。

1.1 磨煤机进出口一次风温度

磨煤机进出口一次风温度是监测磨煤机运行状态最重要参数,磨煤机进出口一次风温度过高,若一次风量调整不及时,容易导致干燥煤粉堆积,甚至引起磨煤机起火。磨煤机进出口一次风温度过低,磨煤机出口风粉混合物携带湿度较大的煤粉,降低煤粉干燥能力,导致燃煤效率降低。

1.2 磨煤机冷热一次风挡板开度

通过自动控制调节磨煤机冷一次风挡板开度和热一次风挡板开度,调节送往磨煤机冷热风量。磨煤机冷热风量除了可携带研磨煤粉送出磨煤机,还可平衡磨煤机内研磨后煤粉温度,使磨煤机出口煤粉温度适宜,从而提高锅炉燃煤效率。

1.3 磨煤机进出口一次风压差

磨煤机进出口一次风压差是影响磨煤机设备安全运行重要参数之一,磨煤机存煤量过多,阻碍磨煤机进口一次风流通,导致磨煤机出口一次风压降低。

1.4 磨煤机磨碗上下压差

磨煤机磨碗上下压差是监测磨煤机设备安全运行另一重要参数,磨煤机设备内发生堵煤、磨煤机研磨能力较差、动态分离器转速太高及一次风量太低等问题时,磨碗压差偏高。

1.5 动态分离器频率

磨煤机动态旋转分离器主要作用是将煤粉进行粗细分离,将不合格的粗粉送往磨碾继续研磨直至达到粒度合格的煤粉。动态分离器频率直接影响研磨煤粉粗细程度。

基于磨煤机设备产生故障的机理,笔者以600 MW燃煤电厂磨煤机为研究对象,从SIS系统采集磨煤机磨碗上下压差P、磨煤机瞬时进煤量G、一次风量M、磨煤机冷一次风门挡板开度φcool、热一次风门挡板开度φhot、磨煤机进口一次风温Tin、出口风粉温度Tout、磨煤机进口一次风压Pin、出口风粉压力Pout和磨煤机动态分离器频率fsep等参数的历史运行数据及相应历史专家评分s,具体见表1。

表1 磨煤机设备的历史运行数据及历史专家评分Table 1 Historical operation data of coal mill and historical expert scores

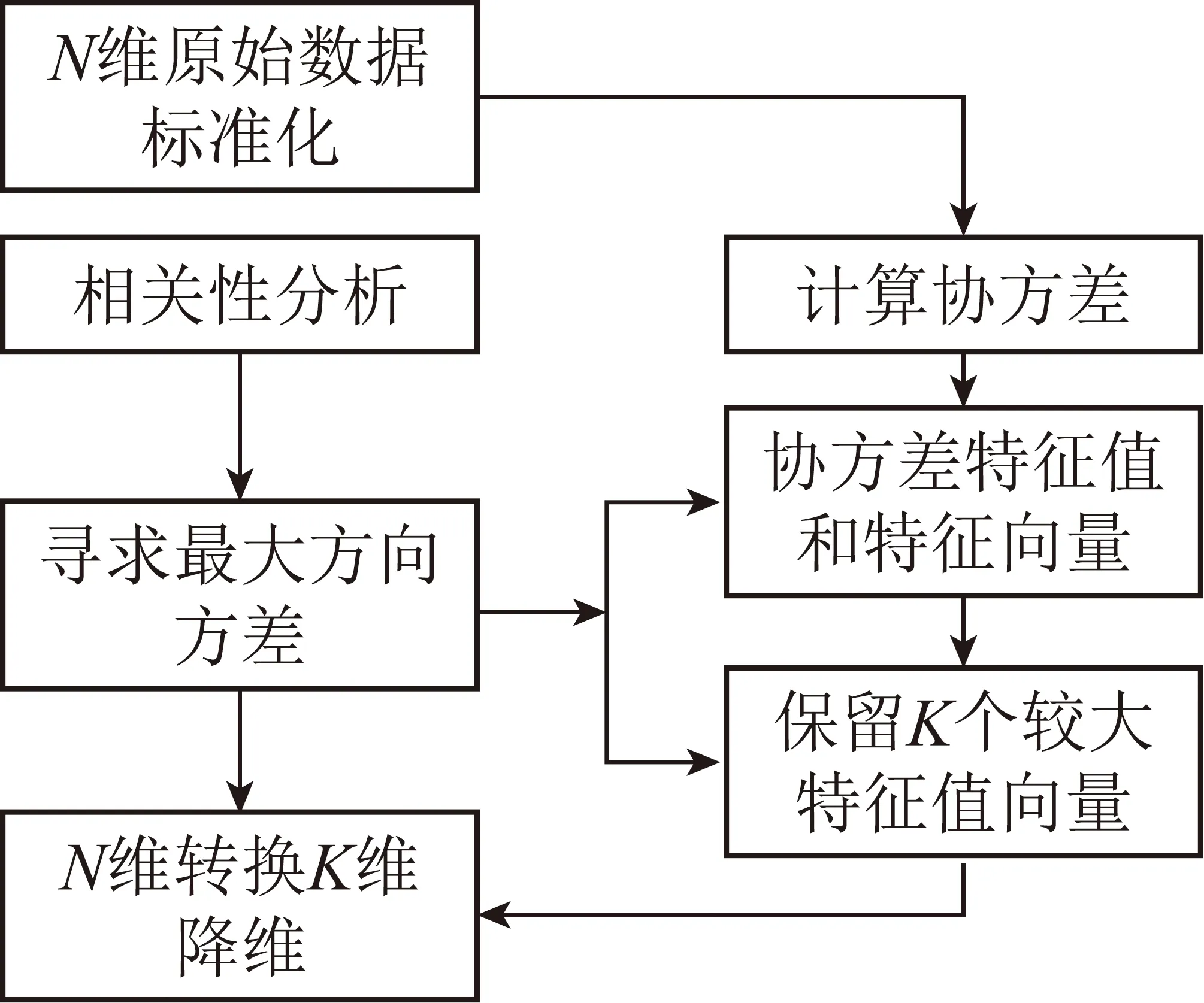

2 主成分分析建模

由磨煤机设备故障案例可知,影响磨煤机设备运行状态的变量较多,且变量间具有强非线性强耦合特征,极大增加了分析磨煤机运行状态的复杂程度。主成分分析的核心思想为将高维的相关变量转换为低维的互不相关且能代表原始数据大部分信息的新综合变量。基于MATLAB仿真平台进行主成分分析,主成分分析流程如图1所示。各影响因素间相关系数见表2。

图1 主成分分析流程Fig.1 Flow chart of principal component analysis

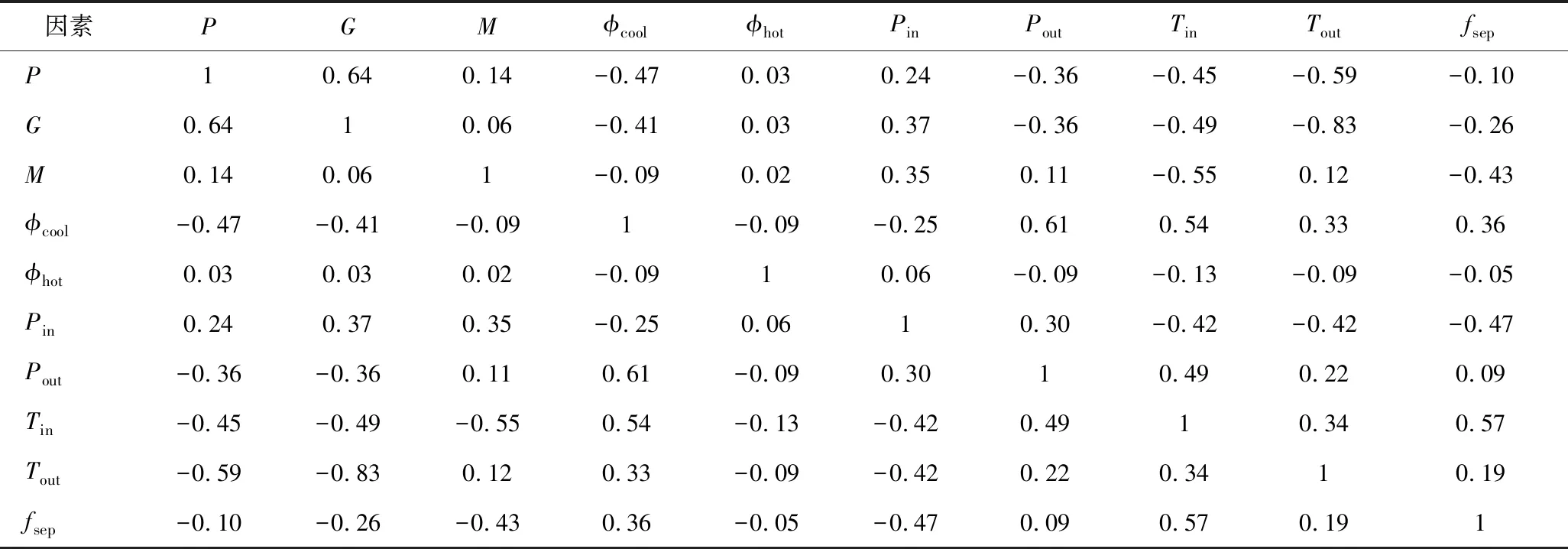

表2 影响因素间相关系数矩阵Table 2 Correlation coefficient matrix among influencing factors

由表2可知,磨煤机磨碗上下压差与磨煤机瞬时给煤量相关系数最高为0.64,其次,磨碗上下压差与出口风粉温度相关系数为-0.59;磨碗上下压差与冷风一次风调节挡板开度相关系数为-0.47;给煤机瞬时进煤量与磨煤机出口风粉温度相关系数达-0.83;磨煤机进口一次风量与磨煤机出口风粉温度相关系数为0.12;给煤机瞬时进煤量过高,若一次风量调节不及时或折向门开度太小,导致磨煤机堵煤,此时,磨碗上下压差升高,磨煤机出口温度和进口一次风量降低。磨煤机进口风温与磨煤机动态分离器频率相关系数为0.57;动态分离器频率是磨煤机生产合格细度煤粉的重要保障,动态分离器故障时,磨煤机进出口压差降低,磨煤机出口温度发生相应变化。结果表明:众多影响因素之间具有强相关性。因此,在建立磨煤机设备性能评估预测模型前,需采用PCA技术消除各影响因素间相关性。

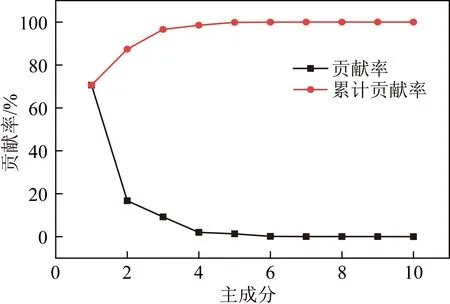

PCA主成分分析核心思想是从原始数据空间依次找出相互正交的坐标轴,坐标轴的选取由原始数据方差决定。首先,选择原始数据中方差最大的方向为第1个新坐标,其次,选择与第一坐标轴相互正交且在剩余数据中方差最大的方向为第二坐标轴,依次类推,直到无法再获取正交坐标轴算法停止。具体实施:原数据经标准化后与相关系数矩阵的特征向量求积获得新矩阵,使新矩阵的各个变量间互不相关。主成分分析后各成分贡献率和累计贡献率如图2所示。

图2 各主成分贡献率和累计贡献率Fig.2 Contribution rate and cumulative contribution rate of each principal component

由图2可知,前3种成分累计贡献率达96.552 9%,超过95%满足作为主成分的条件,因此,选取前3个成分作为主成分F1、F2及F3,并将主成分作为磨煤机安全性评估预测模型的输入层变量,由原来10维因子减少为3维因子,消除影响因子间相关性,缩减神经网络输入变量,提高神经网络计算速度,即降低所建立磨煤机安全性评估预测模型的规模。

3 PCA-GRNN神经网络建模及预测

基于广义回归神经网络(GRNN)具有收敛速度快、训练时间短、不容易陷入局部小且预测精度高[22]等特征,提出基于PCA-GRNN神经网络建立磨煤机安全性评估预测模型,原始数据见表1,将PCA处理后的主成分作为神经网络输入变量,对应的专家历史评分作为网络输出变量。GRNN模型结构如图3所示。

图3 GRNN结构Fig.3 Structure of GRNN

GRNN神经网络模型分为输入层、隐含层和输出层。其中,输入层将样本数据送往隐含层;设置隐含层神经元节点个数与GRNN神经网络训练样本个数相同,隐含层输入节点函数采用欧氏距离函数,隐含层输出节点函数采用径向基函数(Gaussian函数);输出层为线性映射关系,其权函数采用nprod函数。

3.1 GRNN神经网络数学模型

1)隐含层神经元径向基函数中心。

(1)

(2)

其中,P为训练集样本输入矩阵;T为输出矩阵;Pij为第j个训练样本的第i个输入变量;tij为第j个训练样本的第i个输出变量;R为输入变量维数;S为输出变量维数;Q为训练集样本数。隐含层神经元个数与训练集输入样本数相同,隐含层每个神经元对应1个训练样本。

隐含层神经元对应的径向基函数中心如式(3)所示:

C=P′。

(3)

2)隐含层神经元阈值。

b1=[b11,b12,b13,…,b1Q],

(4)

式中,向量b1所有元素设置为0.832 6与向基函数的扩展速度比值,扩展速度设为0.05。

3)隐含层与输出层之间的权值。

ai=exp(-[dist(C,Pi)]2·b1),i=1,2,…,Q,

(5)

式中,Pi为第i个训练样本向量;C为隐含层对应的径向基函数中心;b1为隐含层神经元阈值;ai为第i个训练样本下隐含层节点输出向量。

4)输出层神经元输出计算。将隐含层与输出层间连接权值和隐含层输出节点向量带入GRNN神经网络输出层的nprod函数,获得网络输出向量,再将网络输出向量输入到线性传递函数获得网络输出。

(6)

式中,ni为网络输出向量;yi为网络输出;W2,1为隐含层与输出层间连接权值。

隐含层中神经元激活函数类型选用非线性类高斯函数;输出层神经元激活函数设计为线性函数;连接权值和阈值完全由神经网络训练集的输入矩阵和输出矩阵唯一决定;学习速率和期望误差为网络默认值。

3.2 PCA-GRNN建模

查阅磨煤机设备故障案例及磨煤机运行机理,初选磨煤机磨碗上下差压、磨煤机瞬时进煤量、磨煤机进口一次风量、磨煤机进口风压和进口风温、磨煤机出口压力和风粉温度、冷一次风挡板开度、热一次风挡板开度及磨煤机动态分离器频率等参数作为影响磨煤机运行安全性的因素。然而,磨煤机运行安全性的影响参数繁多,极大增加了建立磨煤机安全性评估预测模型的难度。传统的磨煤机安全性评估方法为聘请锅炉安全性评价专家对磨煤机设备的历史运行数据评分,滞后性强,对安全性专家依赖性强,无法针对磨煤机实时运行数据及时评判。基于GRNN人工神经网络强映射能力、良好泛化能力、善于处理“黑箱”问题的能力和PCA快速高效提取主成分的能力,基于PCA-GRNN神经网络建立磨煤机安全性评估预测模型。

由主成分分析可以看出,主成分F1、F2及F3已最大程度地代替全部成分信息,以主成分为磨煤机安全性评估预测模型输入参数,对应的历史专家评分为安全性预测模型输出参数。GRNN神经网络训练方法采用“留一法”,首先,取出1组样本,用剩余样本进行神经网络训练,将取出样本作为测试样本,用于测试网络性能;其次,将取出的样本放回原样本数据,取出另1组样本,再用其余样本进行神经网络训练,再对取出样本测试网络性能,如此往复,直至所有样本均能完成1次训练和预测。相比“二分法”,“留一法”能有效提高神经网络训练性能。基于GRNN和PCA-GRNN神经网络建立磨煤机安全性评估预测模型如图4所示。

图4 基于GRNN与PCA-GRNN神经网络磨煤机运行评估预测模型Fig.4 Prediction models of coal mill operation evaluation based on GRNN and PCA-GRNN neural network

3.3 PCA-GRNN模型预测

表1为原始数据,前10列数据表示影响磨煤机安全性的因素,基于表1数据获取主成分,并将其作为PCA-GRNN神经网络输入变量,最后一列数据代表相应的历史专家评分,将其作为神经网络输出变量。先将输入数据和输出数据标准化,消除参数量纲对神经网络预测模型的影响,神经网络输入层神经元节点为3,输出层神经元节点为1,隐含层输出节点采用Gaussian函数,输出层输出节点采用Purelin函数。

为更好验证PCA-GRNN神经网络所建立的磨煤机安全性预测模型的有效性,采用PCA-BP神经网络、BP神经网络和GRNN神经网络建立磨煤机安全性评估预测模型。构建BP神经网络时,设置隐含层层数为2,其节点数分别设置为8和4,隐含层激活函数分别采用Tansig函数和Purelin函数;输出层函数采用Trainlm函数;学习速率设为0.9;选取表1第1~190组样本作为训练样本,第191~200组样本作为检验样本,用于测试BP神经网络性能。

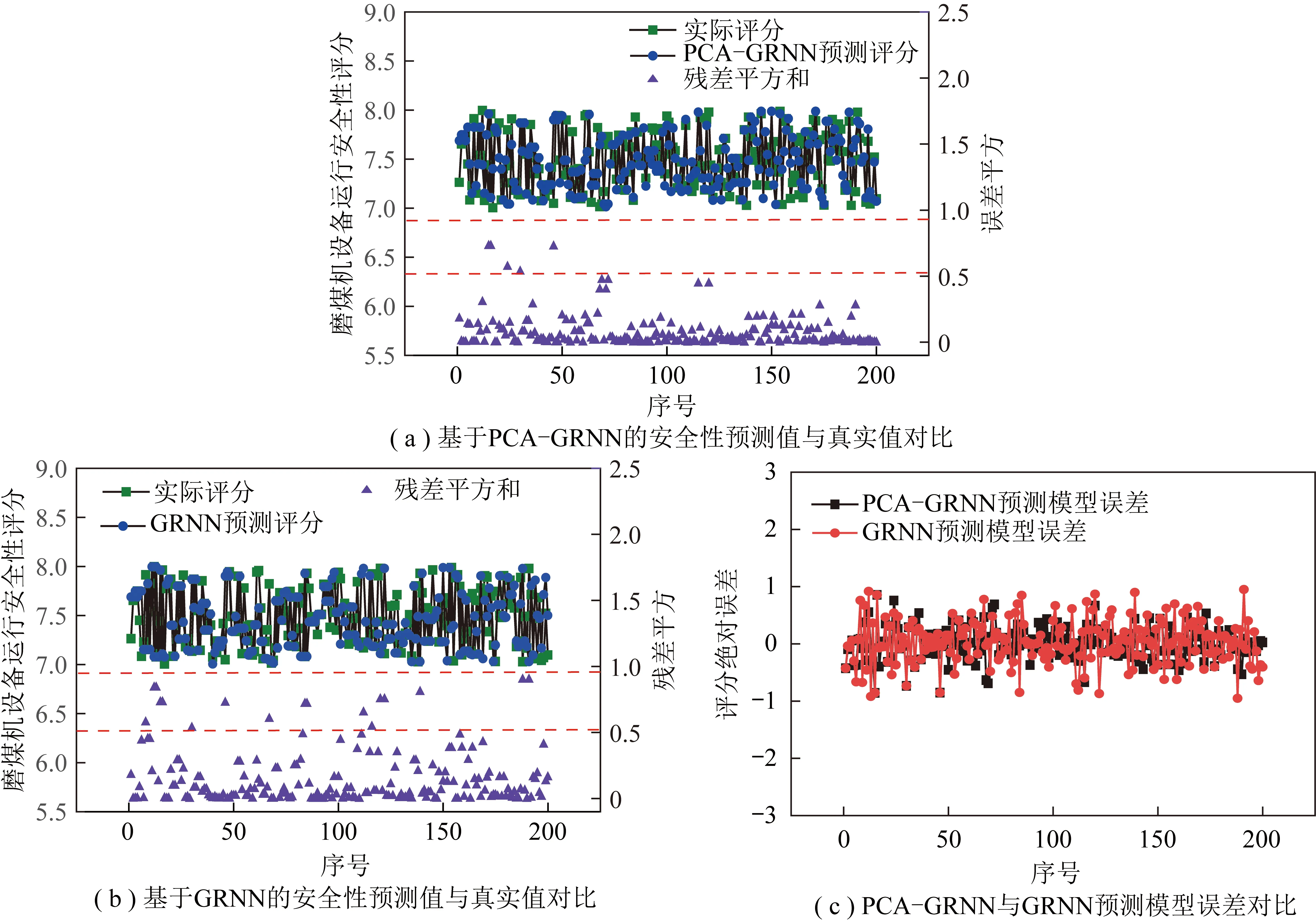

基于PCA-GRNN和GRNN神经网络的磨煤机安全性评估预测结果如图5所示。

图5 基于PCA-GRNN和GRNN神经网络的磨煤机安全性评估预测结果Fig.5 Pridiction results of coal mill operation safety evaluation based on PCA-GRNN and GRNN neural network

由图5 (a)和5(b)可知,基于PCA-GRNN神经网络模型建立的磨煤机安全性评估预测模型,极少数测试样本评分预测值与专家历史评分实际值间残差平方和高于0.5(重合程度较大),基于GRNN神经网络建立的磨煤机安全性评估预测模型,多数测试样本评分预测值与专家历史评分实际值间残差平方和高于0.5(重合程度较小)。采用“留一法”设计GRNN神经网络,所有样本均有一次机会作为测试样本用以检验GRNN神经网络性能,因此,测试样本为整个磨煤机设备运行安全性样本。

图5(c)表示基于PCA-GRNN和GRNN神经网络的磨煤机安全性预测模型预测值与历史评分实际值间绝对误差。采用基于PCA-GRNN神经网络的磨煤机安全性评估预测模型对磨煤机安全性进行预测时,大部分测试样本的安全性预测值与实际值间绝对误差维持在±0.2,极少数测试样本的安全性预测值与实际值间绝对误差超过0.5;基于GRNN神经网络的磨煤机安全性评估预测模型获得的磨煤机安全性预测值与实际值间绝对误差明显高于基于PCA-GRNN神经网络的磨煤机安全性评估预测模型得到的磨煤机安全性预测值与实际值的绝对误差。经计算,基于PCA-GRNN神经网络的磨煤机安全性预测模型平均相对误差不超过3%,基于GRNN神经网络的磨煤机安全性预测模型平均相对误差达4.2%,结果表明:基于PCA-GRNN神经网络的磨煤机安全性预测模型效果优于GRNN神经网络磨煤机安全性预测模型。

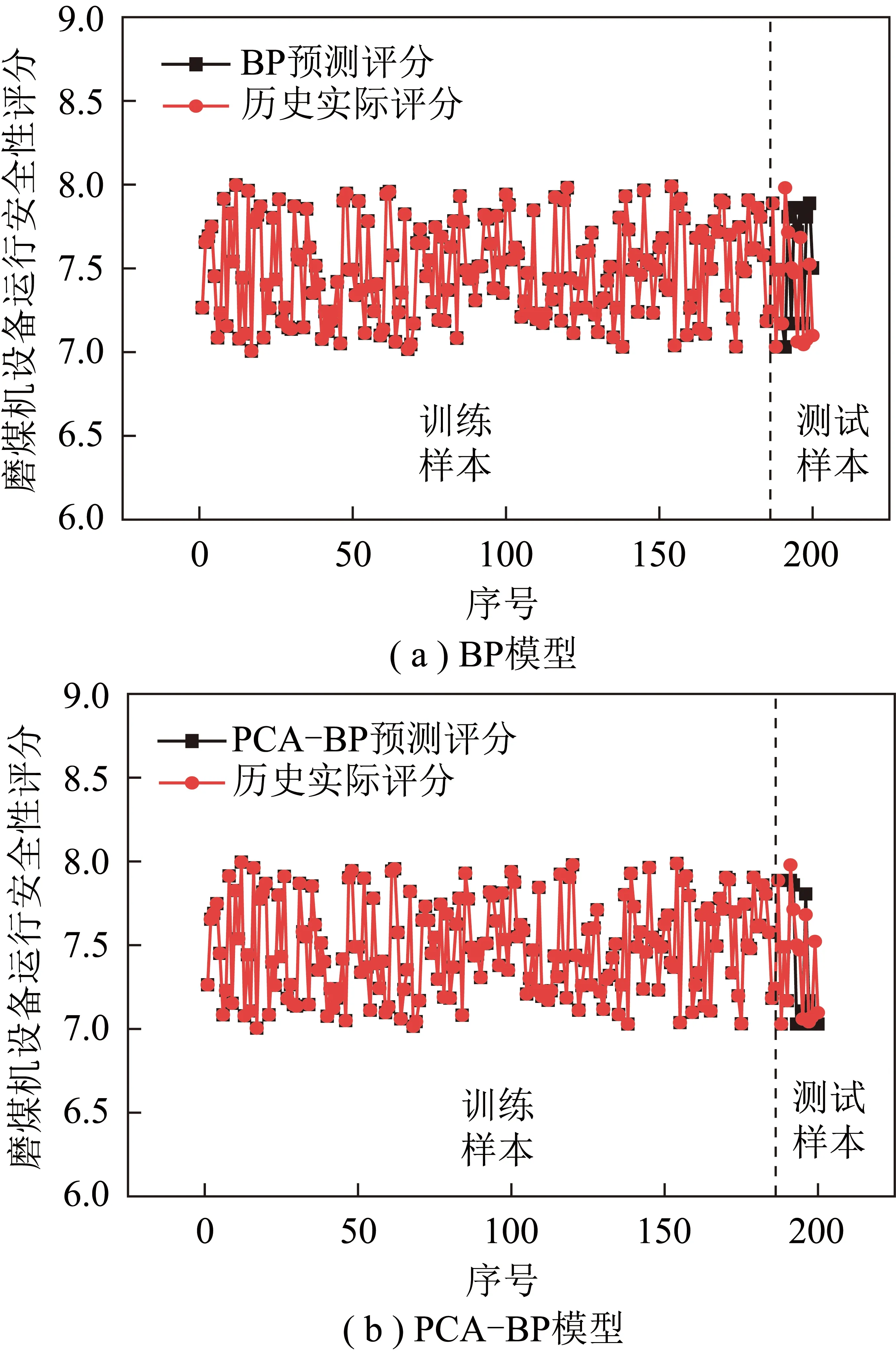

基于BP和PCA-BP神经网络的磨煤机安全性预测值与实际值对比情况如图6所示。BP神经网络采用反向误差传播不断调节网络阈值和权值,促使网络具有较强非线性映射能力,第1~190组训练样本BP神经网络预测值和实际值完全重合。而针对第191~200组测试样本,PCA-BP神经网络的磨煤机安全性预测值与实际值更接近。

图6 运行安全性预测值与真实值对比Fig.6 Comparison of predicted value and real value of coal mill operation safety

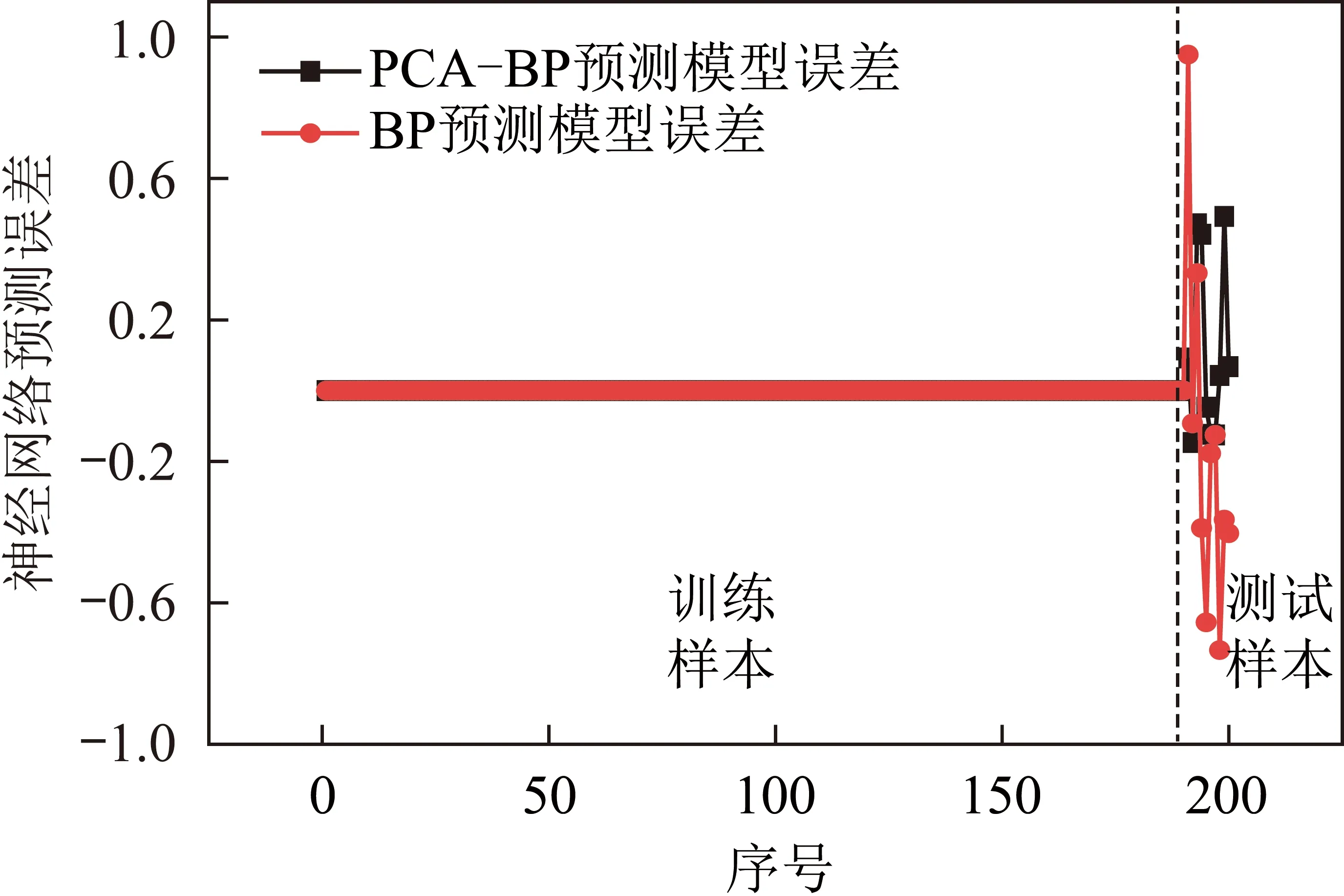

PCA-BP与BP预测模型误差对比如图7所示。由图7可知,采用BP网络训练和PCA-BP网络训练均使训练样本预测值与实际值绝对误差为0,由测试样本可知,基于PCA-BP神经网络的磨煤机安全性预测模型获得的预测误差小于基于BP神经网络的磨煤机安全性预测模型得到的预测误差。经计算,基于PCA-BP神经网络的磨煤机安全性预测模型获得的平均相对误差达2.7%,基于BP神经网络的磨煤机安全性预测模型得到的平均相对误差达5.7%。表明基于PCA-BP神经网络的磨煤机安全性预测模型性能优于基于BP神经网络的磨煤机安全性预测模型性能。

图7 PCA-BP与BP预测模型误差对比Fig.7 Comparison of errors between PCA-BP and BP prediction models

笔者分别采用BP神经网络、GRNN神经网络、PCA-GRNN网络和PCA-BP神经网络建立磨煤机安全性预测模型,各预测模型所消耗时间成本如下:BP模型0.90 s;PCA-BP模型1.82 s;GRNN模型0.35 s;PCA-GRNN模型1.27 s。由于引入PCA技术,基于BP神经网络和GRNN神经网络建立的磨煤机安全性预测模型耗时成本低于其他2类预测模型耗时成本。基于PCA-BP神经网络建立的磨煤机安全性预测模型消耗的时间成本高于基于PCA-GRNN神经网络建立磨煤机安全性预测模型耗费的时间成本。

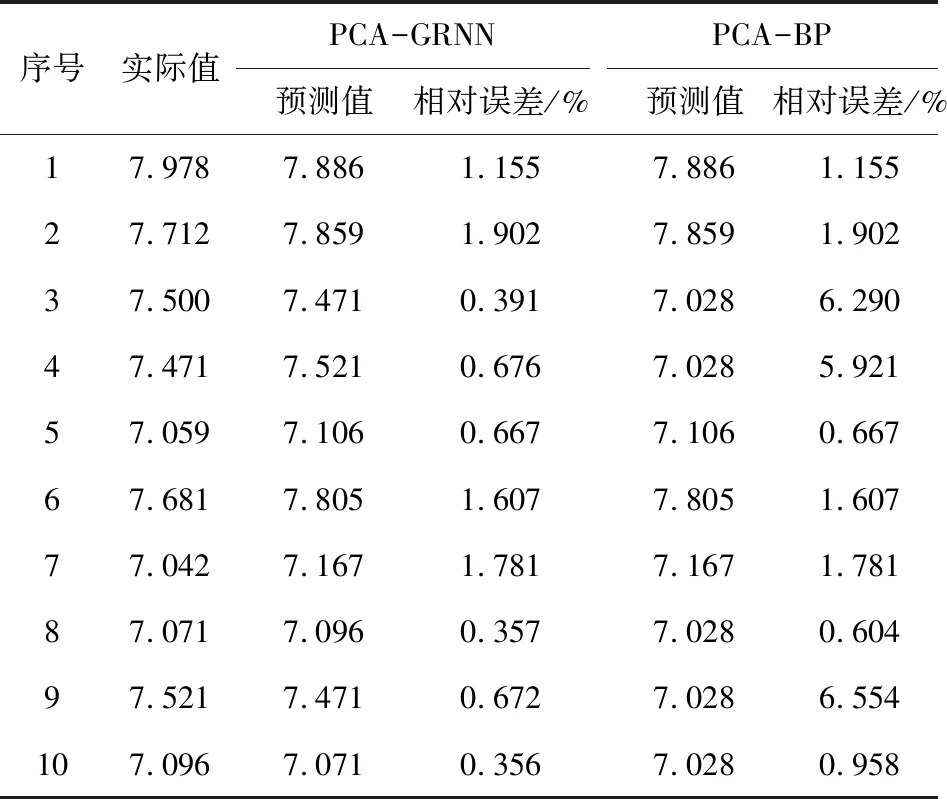

为比较PCA-GRNN和PCA-BP神经网络预测性能,选取第191~200组样本测试2个预测模型性能,预测结果见表3,由表3可知,基于PCA-GRNN神经网络建立的磨煤机安全性预测模型获得的平均相对误差为0.95%,远小于基于PCA-BP神经网络的磨煤机安全性预测模型得到的平均相对误差。综上所述,基于PCA-GRNN神经网络建立磨煤机安全性预测模型优于基于PCA-BP、BP和GRNN神经网络建立磨煤机安全性预测模型。

表3 PCA-GRNN和PCA-BP预测模型相对误差Table 3 Relative errors of PCA-GRNN and PCA-BP prediction models

4 结 论

1)采用PCA对影响磨煤机安全性的众多变量进行有效降维,将原始高维相关变量转换为低维不相关变量。由PCA结果知,PCA提取3个主成分F1、F2及F3的方差贡献率达96.55%,以F1、F2及F3代替原来众多变量,在保留大部分原始信息的基础上,简化样本数据结构。

2) 基于PCA-GRNN和GRNN神经网络建立磨煤机安全性预测模型。基于PCA-GRNN神经网络的磨煤机安全性预测模型平均相对误差不超过3%,基于GRNN神经网络的磨煤机安全性预测模型平均相对误差达4.2%,基于PCA-GRNN神经网络建立磨煤机安全性预测模型优于采用GRNN神经网络建立磨煤机性能预测模型。

3) 在相同测试样本条件下,基于PCA-BP、BP和PCA-GRNN神经网络建立磨煤机安全性预测模型。基于PCA-BP神经网络的磨煤机安全性预测模型平均相对误差不超过2.7%,基于BP神经网络的磨煤机安全性预测模型平均相对误差达到5.7%,基于PCA-GRNN神经网络的磨煤机安全性预测模型平均相对误差不超过0.95%,基于PCA-GRNN神经网络建立的磨煤机安全性预测模型优于采用PCA-BP、BP神经网络建立的磨煤机安全性预测模型。

4) 采用PCA-GRNN神经网络建立磨煤机安全性预测模型耗费的时间成本低于采用PCA-BP神经网络建立磨煤机安全性预测模型耗费的时间成本。