生物质飞灰超声波辅助滤洗试验

2022-06-27韩奎华刘文洋宋传林滕召才牛胜利王永征朱应泉龙慎伟

韩奎华,刘文洋,宋传林,任 科,滕召才,牛胜利,王永征,朱应泉,龙慎伟

(1.山东大学 能源与动力工程学院 山东 济南 250061;2.山东大学 高效节能及储能技术与装备山东省工程实验室,山东 济南 250061;3.山东丰源生物质发电股份有限公司,山东 枣庄 277300)

0 引 言

生物质燃烧后的残余产物由底渣和飞灰构成,飞灰含量占总体的30%以上,并含有较高的碱金属、氯化物和重金属(Co、Pb、Cr等),是一种有利用价值的固体废料[1]。而目前对于飞灰的处理往往以简单的填埋为主,长此以往易造成土壤重金属富集,污染水源和土壤[2]。不同生物质燃料经过燃烧后,灰中各组分含量差异很大但成分相似,其中Si、Ca、K等元素是导致生物质燃烧后成灰的主要元素,此外灰中常含有S、Cl等元素以及未燃尽炭[3]。虽然生物质飞灰可作为建材掺混料或化肥生产辅料,但不经处理直接利用会严重降低利用效果。因此,采用合理的工艺对生物质飞灰进行分离、预处理成为增强其适用性的关键[4]。

生物质电厂飞灰作为建材掺混料时,飞灰中的可溶性碱金属/碱土金属元素、未燃尽炭、氯元素的存在会降低混凝土的稳定性。AHMARUZZAMAN[5]发现麦秆灰中的可溶性碱金属盐与未燃尽炭发生协同作用导致混凝土坍落和盐析,严重损害混凝土质量。生物质灰中的碱金属氯化物对金属材料有一定腐蚀作用[6-7]。WU等[8]发现较高含量的氯化物会逐渐腐蚀混凝土中的钢筋。生物质灰富含肥效元素和碱性成分,不仅可以改善土壤的酸碱度平衡,还可提高营养元素的浓度。但灰中未燃尽炭会吸附营养元素,进而影响其肥效[9]。飞灰中还存在一定量重金属元素,施于土壤可能导致土壤重金属浓度增大。LI等[10]研究发现生物质灰中Cd和As等重金属元素会富集在土壤中。因此生物质飞灰用于农林作物的土壤改良时必须预先脱除有害组分,尤其考虑重金属元素和未燃尽炭成分对其应用的影响。

依据生物质飞灰理化特性,随着筛分粒径增大飞灰含碳量增大,未燃尽炭易通过振筛机筛分分离,再根据不同粒径灰分特性进行处理和应用[11]。生物质灰中富含的水溶性碱性化合物,采用超声波辅助水洗有助于分离相关可溶性组分。超声波辅助浸出和滤洗已有广泛应用,超声波通过空化效应和机械振动协同破坏固体颗粒表面的钝化膜层,消除或削弱其阻碍作用,加快多相系中物质交换速度,进而提升元素浸出速率[12-14]。张艳芳[15]将超声波引入含钾矿石的浸出处理中,钾浸出率可提升3%~8%。马德全等[16]利用超声水力空化产生的羟基破坏矿物表层钝化膜,从而提高了微细浸染型金矿的金浸出率。因此,超声波辅助滤洗是一种高效的物质浸出与脱除处理工艺,可采用该方法探索生物质灰中水溶性成分的浸出特性。

笔者以生物质电厂飞灰为原料,筛分出粒径<0.2 mm的细灰,以去离子水作为溶剂,对得到的细灰进行超声辅助滤洗处理,研究超声滤洗时间、浆液温度、固液质量比等因素对细灰中主要水溶性碱金属离子、碱土金属离子以及重金属离子浸出的影响,以期为电厂生物质飞灰的预处理改性以及超声辅助滤洗提供技术参考。

1 试 验

1.1 试验原料与方法

试验生物质飞灰原料取自山东丰源生物质发电股份有限公司,对应锅炉燃料为90%杨树皮,约10%麦秸。将飞灰原料置于烘干箱中保持105 ℃烘干24 h,然后将烘干物料置于振筛机中,采用不同尺寸的筛子(0.3、0.2、0.125、0.075、0.045 mm)进行振动筛分,将不同粒径物料收集置于密封袋中,标记备用。将粒径<0.2 mm细灰与去离子水按固液质量比1∶7~1∶3混合调浆,置于超声波清洗机(CJ-009S)进行超声辅助浸出和溶洗,超声波频率40 kHz,超声功率120 W,加热功率150 W。溶洗温度25~70 ℃,溶洗时间1~30 min,超声溶洗完毕后过滤,将滤液收入容量瓶中备用,滤渣置于烘干箱中于105 ℃下烘干24 h,收集于密封袋中备用。生物质细灰中的水溶性金属离子种类较多,主要考察浸出质量浓度较高的4种宏量金属元素K、Na、Zn、Ca以及4种微量重金属元素Co、Cr、Ni、Pb的浸出特性。

1.2 试验测试与表征

生物质飞灰原样及各筛分粒径样品工业分析参考GB/T 212—2008《煤的工业分析方法》,灰成分分析参考GB/T 30725—2014《固体生物质燃料灰成分测定方法》。Cl及其他元素分析参考GB/T 30902—2014《无机化工产品 杂质元素的测定 电感耦合等离子体发射光谱法(ICP-OES)》,测试误差范围在2%以内。

试验考察超声波辅助溶洗过程中3个关键因素——超声时间、浆液温度及固液质量比对金属离子浸出溶洗、渣液中质量浓度的影响,采用电感耦合等离子体光谱仪(ICP-OES720)对滤渣和滤液中相关金属元素进行分析。

2 结果与讨论

2.1 生物质细灰成分分析

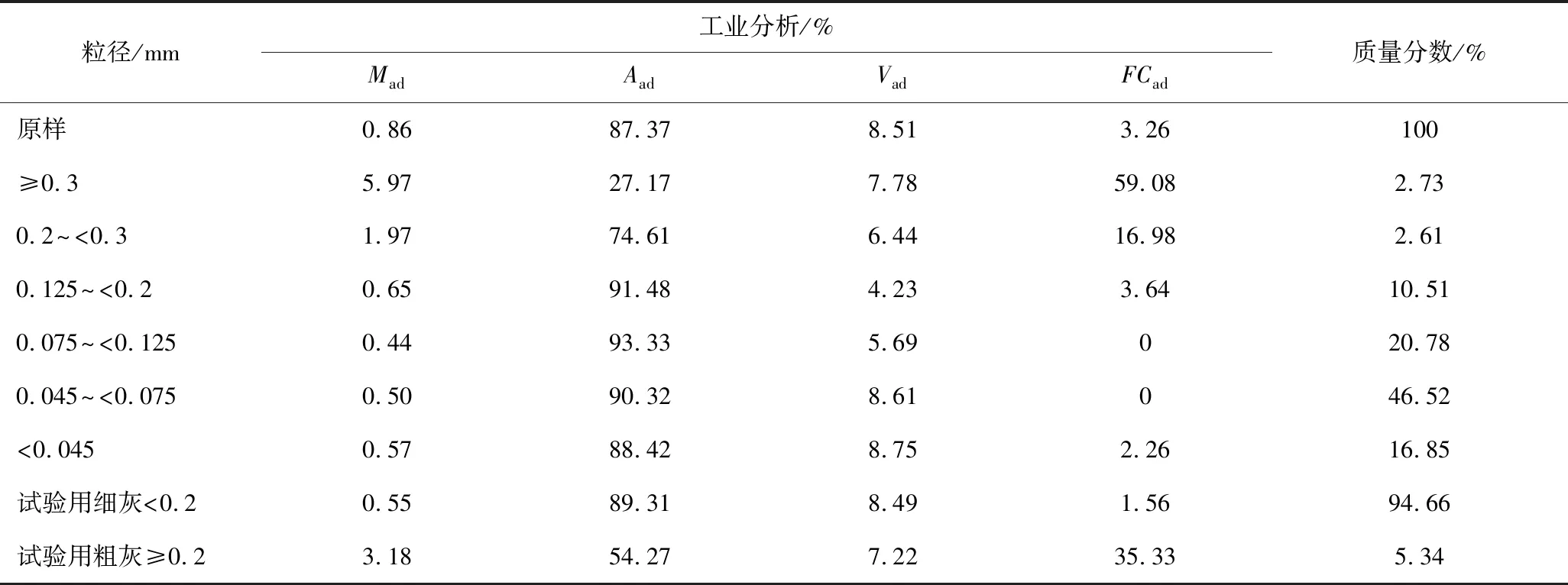

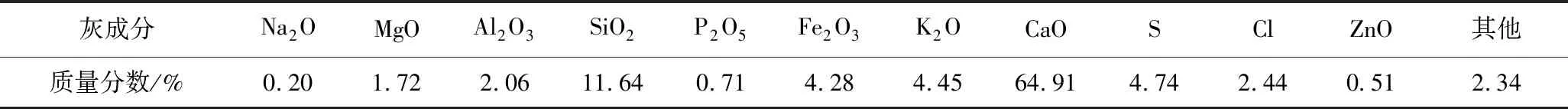

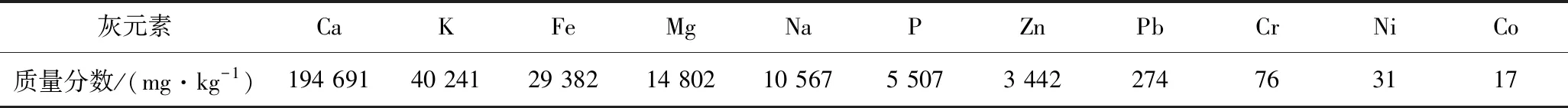

飞灰原样及不同筛分粒径的工业分析及质量分数见表1,可知随筛分粒径增大,筛分样中的固定碳含量呈富集趋势。筛分后的细灰无机成分分析和元素分析分别见表2、3,生物质细灰中含有较多的CaO、SiO2及碱金属元素(如K),碱金属含量直接影响生物质细灰用于工业建材原料时的掺混比例及建材品质。

表1 不同粒径区间下生物质细灰的工业分析以及质量分数Table 1 Proximate analysis and mass proportion of biomass fine ash with different particle sizes

表2 生物质筛分后细灰的成分分析Table 2 Composition analysis of fine ash sieved from biomass fly ash

表3 生物质筛分后细灰的元素分析Table 3 Ultimate content of fine ash sieved from biomass fly ash

2.2 超声时间对浸出效果的影响

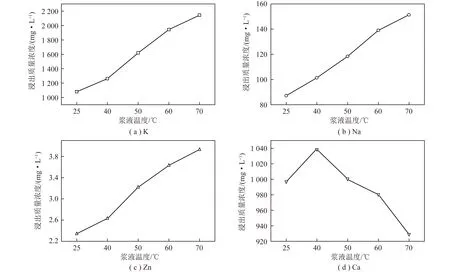

浆液温度25 ℃、固液比1∶5时,超声时间与4种元素浸出质量浓度的关系如图1所示,在一定时间内,所有元素的浸出量均随超声时间增加而增加,但接近30 min时,增加幅度近乎为0,但Ca元素浸出质量浓度则先增加后下降。这是因为随超声时间增加,越来越多元素被溶解出来,浸出质量浓度曲线呈上升趋势,随超声时间延长,飞灰颗粒不断受到水力空化、冲击破碎,金属离子溶出达到饱和,超声时间延长对溶出影响减小,浸出质量浓度趋于恒定。

图1 不同超声时间下K、Na、Zn、Ca元素的浸出质量浓度Fig.1 Concentrations of K,Na,Zn and Ca elements in filtrate under different ultrasonic-assisted leaching times

生物质飞灰富含的水溶性碱性化合物溶解后使溶液呈碱性[17]。生物质灰中含钾和钠的氧化物、碳酸盐极易与水反应形成溶液,且溶解度相对较大。对于Zn元素,含量很低,且ZnO不溶于水,Zn(OH)2难溶于水,但由于灰中钾和钠含量较大,ZnO易溶于KOH和NaOH溶液体系[18],因而Zn离子浸出率随超声时间延长持续增大。灰中CaO可溶于水生成Ca(OH)2,随着Ca(OH)2暴露于空气,与空气中CO2反应生成CaCO3。随超声时间延长,浆液表面形成白色薄膜,推测浆液中Ca2+离子与空气中CO2反应生成CaCO3,反应式为

(1)

1~15 min时,灰中钙溶解生成Ca2+的速率远大于Ca2+吸收空气中CO2反应生成CaCO3速率,所以Ca元素浸出质量浓度快速上升。15 min后,Ca2+生成速率逐渐减少,浓度趋向恒定,但溶液中Ca2+与空气中CO2反应生成CaCO3持续进行,随着时间延长,Ca元素浸出质量浓度在后期呈下降趋势。综合分析K、Na、Zn、Ca四种元素浸出质量浓度变化趋势,可以得出超声时间20 min时4种元素的浸出质量浓度趋向恒定或达到最大。考虑超声时间和能耗投入与相应的元素浸出效果,较适宜的超声时间为15~20 min。

2.3 浆液温度对浸出效果的影响

为考察浆液温度对浸出质量浓度的影响,超声时间选为2 min,固液质量比1∶5,浆液温度设为25、40、50、60和70 ℃。超声波强化浸出主要依靠空化作用,空化作用在溶液中主要包括3个阶段:空化气泡的形成、长大和剧烈崩溃[19]。当负压半周期的声压幅值超过液体内部静压强时,液体中的微小气泡(空化核)快速增大,随后在声波正压相中气泡绝热压缩而溃灭,在溃灭瞬间产生强压力脉冲和局部高温高压,微射流和冲击波对固体颗粒表面的冲击产生表面蚀斑和边界层空洞,不仅减薄颗粒边界层,同时还会强化边界层内的扩散、加速整个传质过程。表面侵蚀、破碎、活化和聚能效应交互促进传质和化学反应[20]。气泡溃灭瞬间空化泡内的温度Tmax和最大压力Pmax分别为

(2)

(3)

其中,T0为温度,K;P为空化气泡最大时气泡内压力,即液体蒸气压力Pγ,Pγ=0.023×105Pa;Pm为气泡溃灭瞬间液体介质内的压力,Pm=1×105Pa;γ为绝热系数(恒压绝热与恒温绝热之比,γ293 K=1.40)。超声波的空化作用可促进水分子离解,产生的H2O2和OH·自由基可以在浸出过程中破坏矿物表层钝化膜,从而加速元素的浸出过程[21]。

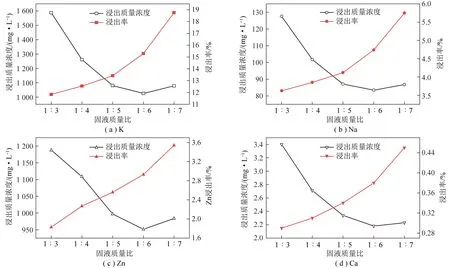

不同浆液温度下K、Na、Zn、Ca元素浸出质量浓度如图2所示,可知随着浆液温度增加,K、Na、Zn三种元素浸出质量浓度增大,这是由于在一定温度范围内液体温度越高,溃灭瞬间空化气泡内的温度和压力越大,微射流和冲击波对边界层和颗粒表面的侵蚀、破碎等作用更强烈,空化作用更强,加速了元素浸出。Ca元素浸出质量浓度变化趋势与K、Na、Zn完全不同,随浆液温度增加,Ca元素浸出质量浓度先上升后下降,即溶液中Ca2+生成和消耗受温度影响尤其显著。式(1)中随温度升高,溶液中Ca2+离子与CO2反应生成CaCO3被强化;温度升高会降低Ca(OH)2、CaCO3在水中的溶解度,浸出溶液中Ca2+浓度不断降低。二者叠加,且受超声辅助作用、时间的影响,Ca元素浸出质量浓度先上升后下降。

图2 不同浆液温度条件下K、Na、Zn、Ca元素浸出质量浓度Fig.2 Concentrations of K,Na,Zn and Ca elements in filtrate under different slurry temperatures

适当提高浆液温度对4种元素溶出有促进作用,但温度过高会增加能耗和运行成本,导致浸出游离Ca元素减少,不利于系统和技术实施。因此,适宜的浸出浆液温度为40~50 ℃。

2.4 固液质量比对浸出效果的影响

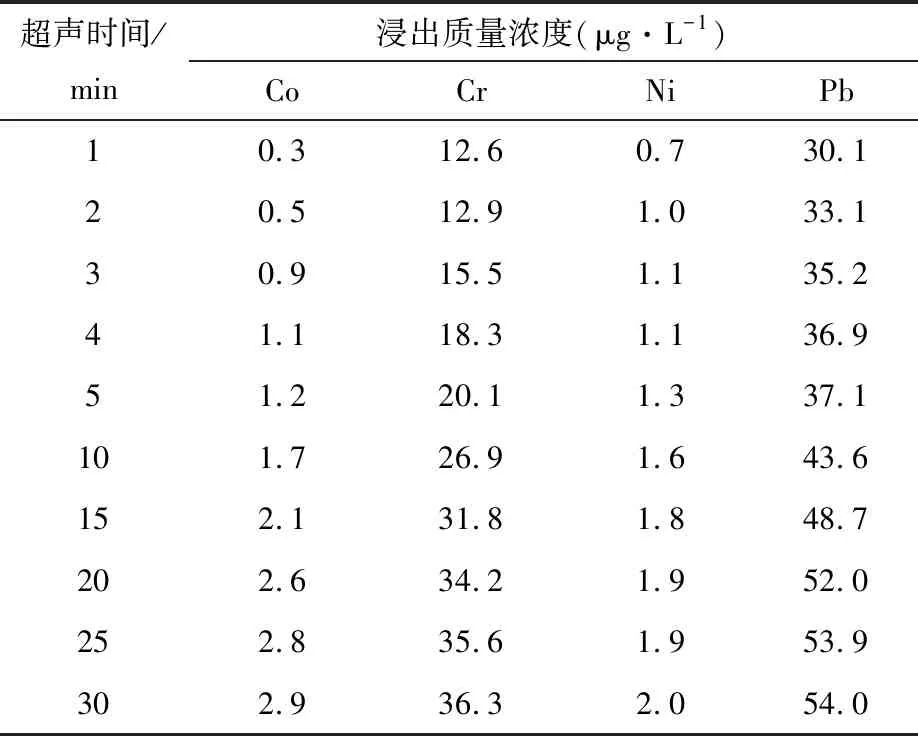

为考察固液质量比对超声波辅助浸出典型金属离子的影响,选取超声时间为2 min,浆液温度25 ℃,固液质量比为1∶7、1∶6、1∶5、1∶4和1∶3五个水平。K、Na、Zn、Ca四种元素浸出质量浓度与浸出率如图3所示。

由图3可知,随着固液质量比减小,K、Na、Zn、Ca四种元素的浸出率明显增大,而固液质量比为1∶3~1∶6时,浸出质量浓度降低,1∶7时略升高。固液质量比减小,浆液黏度相应减小,超声空化作用更有利于改善两相间物质的交换和扩散过程,促进浸出[22];浸出液回收利用时主要考虑溶质浓度,随固液质量比减小,虽然4种元素的浸出量(浸出率)不断增加,然而在既定时间内,浸出质量浓度总体呈下降趋势。考虑浸出液实际应用需兼顾元素浸出质量浓度的要求,固液质量比小于1∶7时未开展试验探究。固液质量比大于1∶3时,生物质灰固体和溶剂液体的体积相差很小,二者混合后的浆液超声波辅助浸出效果不明显,实际操作困难。综合分析,固液质量比低于1∶3时,浸出率增幅较低,便于滤液应用,因此较合理的固液质量比为1∶3~1∶5。

图3 不同固液质量比下K、Na、Zn、Ca元素浸出质量浓度与浸出率Fig.3 Concentration and leaching ratio of K,Na,Zn,Ca elements in filtrate under different liquid-solid mass ratios

2.5 微量重金属元素的浸出特性

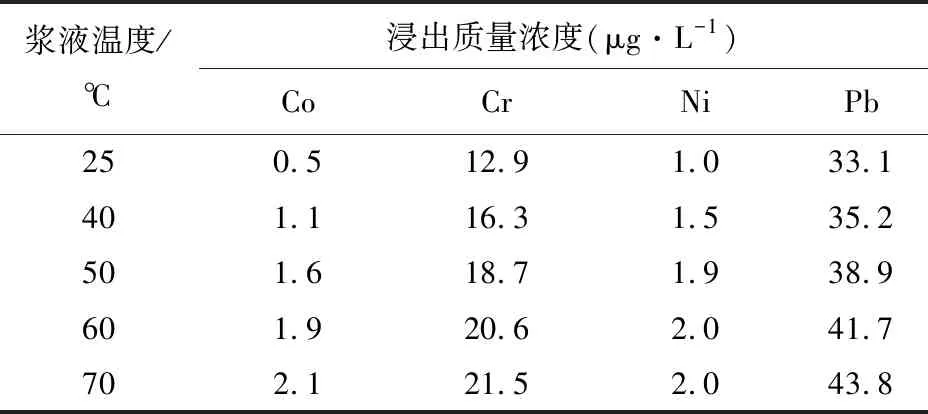

浆液温度25 ℃、固液质量比1∶5时,考察超声时间对微量重金属元素浸出质量浓度的影响,结果见表4。可知4种重金属浸出质量浓度均保持在较低水平,随超声时间延长,各浸出质量浓度均有所增加,20 min后浓度增幅很小,这与前述4种宏量金属元素浸出趋势一致。由于重金属可溶性化合物本身在水中的溶解度较低,且大多分布在灰中难溶性矿物质的晶格结构中[23],所以随超声时间延长,整体趋于饱和,其浸出量始终维持在一个较低范围内且无较大波动,Co、Cr、Ni和Pb四种重金属元素浸出率分别低于0.10%、0.30%、0.05% 和0.10%。

表4 不同超声时间处理下微量重金属元素的浸出质量浓度Table 4 Concentration of trace heavy metal elements in filtrate from the fine ash leaching under different treatment times

超声时间为2 min、固液质量比为1∶5时,考察浆液温度对4种重金属元素的浸出质量浓度的影响,结果见表5。可知随浆液温度增加,浸出质量浓度增量较小。4种重金属元素浸出质量浓度和浸出量并未大幅波动,整体浸出率很低。

表5 不同浆液温度条件下微量重金属元素的浸出质量浓度Table 5 Concentration of trace heavy metal elements in filtrate from the fine ash leaching under different slurry temperatures

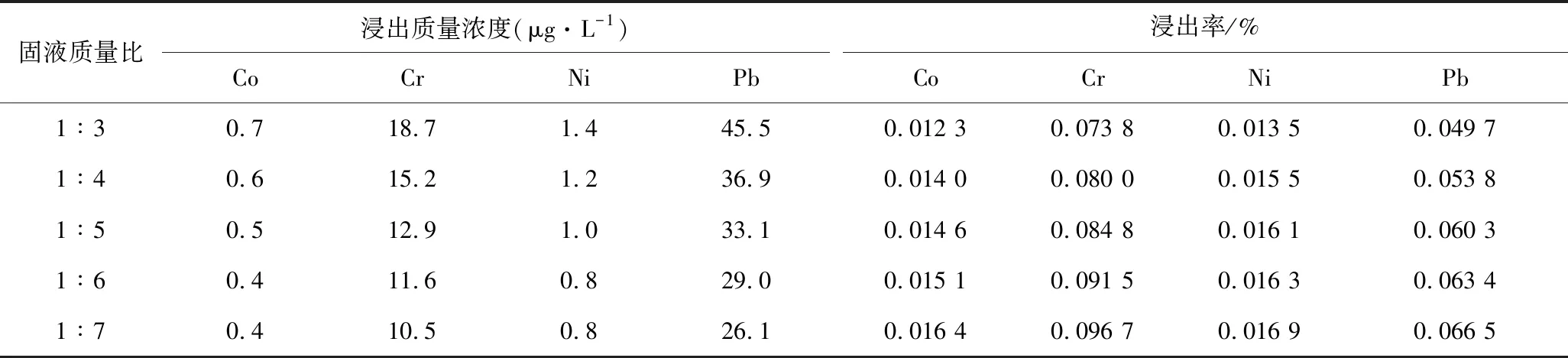

超声时间2 min、浆液温度25 ℃时,考察不同固液质量比对4种重金属元素浸出质量浓度的影响,结果见表6,可知随固液质量比增加,重金属元素的浸出率增幅微小,但浸出质量浓度稍下降,原因与4种宏量金属元素浸出特性分析一致,而重金属整体浸出质量浓度和浸出率变化幅度更小。

表6 不同固液质量比下微量重金属元素的浸出质量浓度和浸出率Table 6 Concentration and leaching ratio of trace heavy metal elements in filtrate under different solid-liquid mass ratios

综上分析,超声时间、浆液温度和固液质量比对重金属元素的浸出过程存在一定影响,在试验参数范围内重金属浸出率和浸出量维持在较低水平,因此对浸出液的肥料化应用影响较小,大大减少了应用风险。

2.6 滤洗残渣特性分析

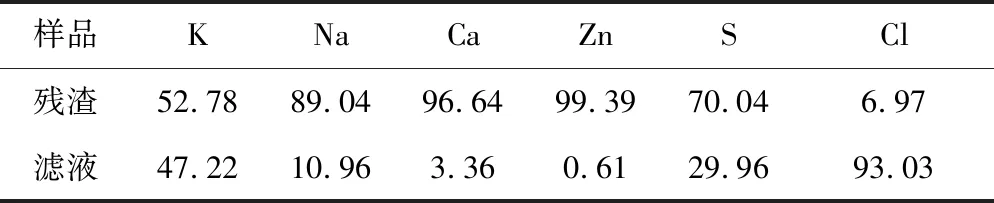

为综合评价超声波辅助滤洗工艺效果,在固液质量比1∶5、浆液温度25 ℃、超声时间30 min条件下浸出分离残渣、滤液,并测定4种金属元素、硫、氯元素在残渣和滤液分布比例,具体见表7。

表7 超声波辅助滤洗残渣和浸出液中K、Na、Zn、Ca、S、Cl元素占比Table 7 Content ratio of K,Na,Zn,Ca,S and Cl in the residual and the filtrate from ultrasonic-assisted leaching of fine ash %

由表7可知,经过30 min超声波辅助滤洗浸出处理后,生物质细灰中可溶性碱金属盐及氯化物等元素均有一定程度溶出,尤其K元素溶出率高达47.22%。细灰中S和Cl含量分别为4.74%和2.44%,经过滤洗绝大量Cl元素进入滤液,残渣中S和Cl质量分数由细灰原样的4.74%和2.44%降至3.32% 和0.17%。残渣中可溶性碱金属盐及氯化物含量明显减少,有利于进一步后续处理和用作工业建材原料。

3 结 论

1)对于宏量金属元素K、Na、Zn,超声时间1~30 min,随时间延长,金属元素浸出质量浓度和浸出量增大且趋向恒定,而Ca2+由于发生碳酸化反应而先增大后缓慢减小。浆液温度25~70 ℃,浆液浸出生成Ca2+和碳酸盐化受温度影响尤其显著,随浆液温度升高,Ca2+浸出质量浓度先增大后减小,其他金属元素浸出质量浓度及浸出量均增大。固液质量比1∶3~1∶6时,随固液质量比减小,金属元素的浸出质量浓度降低,1∶7时略升高,而金属元素浸出率明显增大。超声时间20 min、浆液温度50 ℃、固液质量比1∶5时,K元素浸出率达到47.22%。

2)超声时间、浆液温度和固液质量比影响微量重金属元素的浸出过程,在试参数范围内,重金属浸出率和浸出量很低。典型操作参数为:超声时间30 min、浆液温度25 ℃、固液质量比1∶5,Co、Cr、Ni和Pb四种重金属元素浸出率分别低于0.10%、0.30%、0.05%和0.10%。

3)综合考虑实施和运行成本,适宜的超声时间为15~20 min、浆液温度为40~50 ℃、固液质量比为1∶3~1∶5。对比超声处理的浸出液和残渣中关键碱金属元素、硫和氯元素,发现宏量可溶性元素大量迁移至滤液中,且微量重金属浸出率极低,浸出液适宜用作肥料和土壤调节剂原料。由于可溶性碱金属盐及氯化物大量滤出,残渣中含量明显减少,有利于将其用作工业建材原料。因此,超声波辅助水洗有助于分离可溶性元素和改变残渣特性,为生物质细灰综合利用和超声强化水洗技术应用提供参考。