基于CAVF法设计水泥稳定碎石的抗裂性能研究

2022-06-27金龙飞李传海冯志鹏

金龙飞 李传海 冯志鹏 朱 颖

(1.山东高速建设管理集团有限公司 济南 250014; 2.山东高速工程检测有限公司 济南 250002;3.山东高速基础设施建设有限公司 济南 250014)

半刚性基层沥青路面是我国沥青路面的主要结构形式,其占比超过95%[1]。半刚性基层广泛应用,但其不可避免地会因为干燥收缩和温度收缩产生开裂;并且半刚性材料收缩性越大,裂缝开口越宽,数量越多,间距越小[2]。基层裂缝能够通过层间剪切力扩展到面层,最终扩展为路面结构的反射裂缝[3]。反射裂缝破坏了路面结构的防水性,使外界水分通过开裂处进入路面结构,诱发水损害甚至结构性损害,极大地缩短了道路使用寿命[4]。滁州公路管理局提出并改进的填充式大粒径水泥稳定碎石(F-LSBC)基层对改善水稳开裂现象效果良好[5]。F-LSBC基层以大粒径碎石为骨架,集料和水泥为填充料,填充大粒径碎石骨架中的空隙,结合柔性基层与半刚性基层各自优点的同时又克服了两者的缺点。F-LSBC填充料与粗集料的级配根据工程经验判断,从而影响该材料的应用效果。CAVF法(course aggregate void filling,CAVF)最早用于沥青混合料设计[6],其设计思路是实测粗集料的空隙,使细集料的体积、沥青体积、矿粉体积和设计空隙之和等于主骨架的空隙体积,后经许多专家学者进一步优化总结得到[7],但该方法暂未应用至水泥稳定碎石混合料。区别于沥青混合料的胶结料,水泥稳定碎石材料所用的胶结料与水反应,水化生成凝胶黏结集料以提供强度。为此,本工作优化CAVF法中设计空隙等参数设计水泥稳定碎石混合料,并与骨架密实型混合料级配设计方法进行对比,研究不同设计方法的水泥稳定碎石的抗裂性能。

1 试验材料与方法

1.1 试验材料

1.1.1水泥

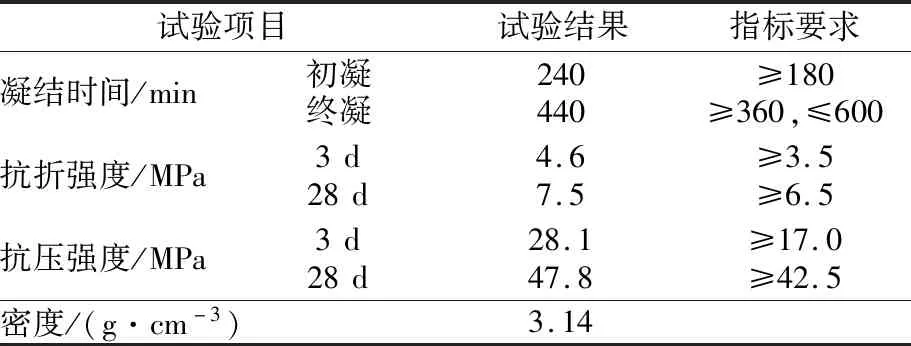

采用中联水泥厂生产的P·O 42.5水泥,根据试验规程测得水泥各项技术指标见表1。

表1 水泥的物理参数

1.1.2集料

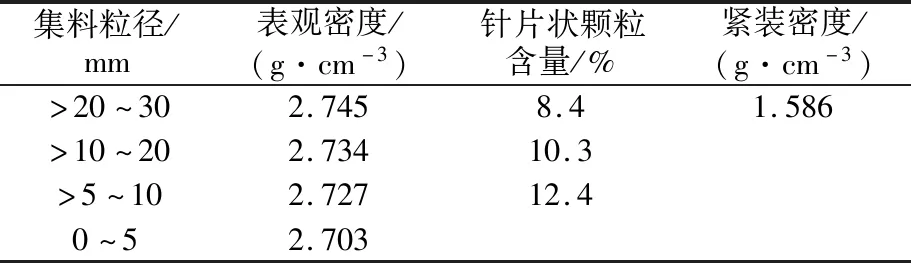

采用各档粗、细集料的筛分符合JTG F20-2015 《公路路面基层施工技术细则》[8],各档集料的性能指标结果见表2。

表2 集料性能指标

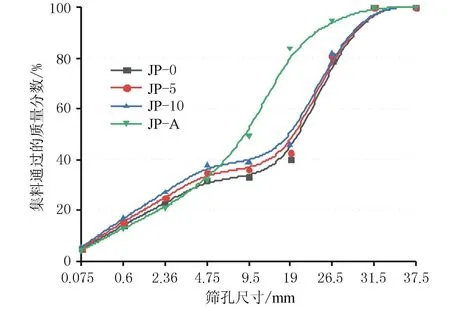

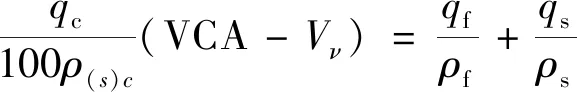

1.2 混合料CAVF法设计

首先确定水泥用量为4.0%,根据贝雷法粗、细集料的定义原则第一控制筛孔为最大公称粒径的22%[9],因此选择20~30 mm和0~5 mm 2档集料,根据式(1)~(3),设定设计空隙分别为0、-5%、-10%,计算粗、细集料的比例,分别记作JP-0、JP-5、JP-10。骨架密实型水泥稳定碎石混合料作为空白组,记作JP-A。4种混合料的级配曲线见图1。

图1 合成级配曲线图

(1)

qc+qf+qs=100

(2)

(3)

式中:VCA为粗集料空隙率,%;ρc为粗集料的表观密度,g/cm3;ρ(s)c为粗集料的紧装密度,g/cm3;qc、qf、qs分别为粗集料、细集料、水泥的质量分数,%;Vυ为混合料的设计空隙,%。

1.3 试验方法

试验主要测试上述4个级配曲线制备的水泥稳定碎石的物理参数(最大干密度和最佳含水率)和收缩性能参数(干缩系数和温缩系数),所有试验方法均按照JTG E51-2009 《公路工程无机结合料稳定材料试验规程》[10]执行。

1.3.1击实试验

在4.0%的固定水泥含量下,通过击实试验分析不同级配制备的水泥稳定碎石混合物。根据实践经验,采用3.0%、3.5%、4%、4.5%、5%的含水率。绘制水稳混合料的含水率-干密度关系曲线,从而确定其最佳含水率和最大干密度。

1.3.2干缩试验

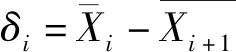

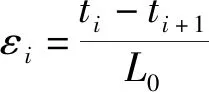

采用100 mm×100 mm×400 mm的水泥稳定碎石试件。将试件在标准的养护条件下养护7 d并浸泡在水中1 d,取出试件测量其初始长度L0,称取初始质量m0;将试件放在干缩室内,开始1周内每天测量长度与质量,1周后每2 d测量长度和质量,试验周期为1个月。在干缩试验结束时,将试验试件放入烘箱加热直至恒重,为mp。根据式(4)~(8)计算试验结果。

失水率:wi=(mi-mi+1)/mp

(4)

(5)

干缩应变:εi=δi/L0

(6)

干缩系数:αdi=εi/wi

(7)

(8)

1.3.3温缩试验

采用100 mm×100 mm×400 mm的水泥稳定碎石试件,在标准养护条件下养护7 d并浸泡在水中1 d,养生结束时,将试件放入烘箱10 h,温度设置为105 ℃,待试件完全干燥至恒重,然后放置在通风的地方冷却到室温,测量试件原始长度L0,然后放入试验箱中进行试验。本次试验的温度为0~50 ℃,每间隔10 ℃为1个梯度,试验过程中,先将温度控制在50 ℃,保温3 h,接着开始按照0.5 ℃/min的速率降温,待下降到下一温度后,再保温3 h,在保温的最后5 min读取数据,以此类推,直到温度降至0 ℃。

根据下列公式计算温缩应变和温缩系数。

(9)

(10)

式中:ti为第i个温度区间的千分表读数和的平均值,mm;ti为温度控制程序设定的第i个温度区间,℃;εi为第i个温度区间的温缩应变;αi为第i个温度区间的温缩系数。

2 试验结果分析

2.1 击实结果分析

{HJ最大干密度和最佳含水率的汇总结果见图2。图2结果显示,骨架密实型水泥稳定碎石混合料的最大干密度和最佳含水率均高于CAVF法设计的水泥稳定碎石混合料。骨架密实结构能够逐级填充骨架中的空隙,使混合料结构更加密实;而CAVF法设计的水稳混合料的骨架采用20~30 mm粗集料,仅用细集料(0~5 mm)填充,无法达到完全填充状态,造成体系中空隙较多,使得混合料的最大干密度和最佳含水率减小。

图2 不同级配的最佳含水率和最大干密度

同样的,按照CAVF法设计的水泥稳定碎石,混合料的最大干密度和最佳含水率与设计空隙绝对值成正相关关系。相较于JP-0,JP-10的最大干密度从2.384 g/cm3增加至2.429 g/cm3,提高了1.89%,最佳含水率从3.7%增加至3.9%,提高了5.40%。从级配JP-0到JP-10,体系中的细集料占比增加,密实度增加,使混合料的最佳含水率和最大干密度逐步提高。

2.2 干缩结果分析

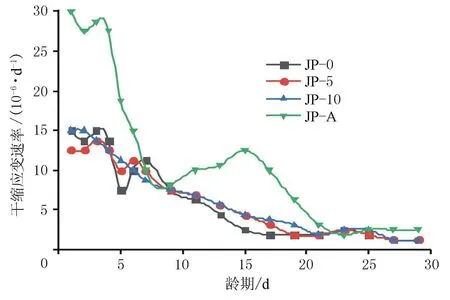

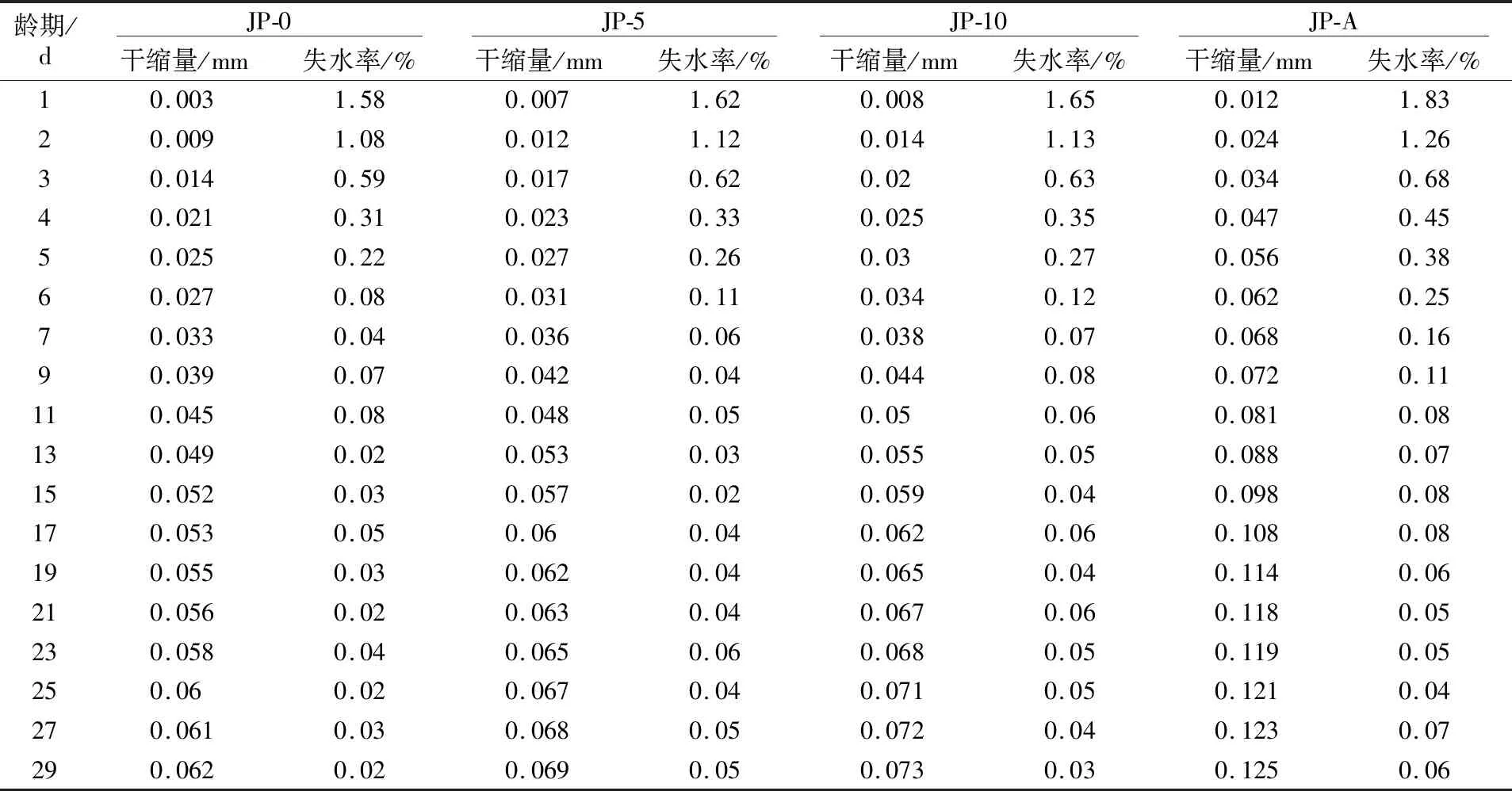

水泥稳定碎石混合料的干缩试验结果见表3,干缩应变、总干缩系数与级配的相关结果分别见图3、图4。

图3 干缩应变与养护龄期的关系

图4 干缩应变变化速率

表3 水泥稳定碎石干缩试验结果

由表3可知,随着养护时间的增加,各级配试件的累计干缩量和累计失水率逐渐增加,表现出一致的规律。其中CAVF法设计的混合料试件的干缩量在第15 d后递增速率减缓,失水率在第5 d后趋于平稳;而对比组混合料试件的干缩量约在第25 d后趋于平缓,第11 d后的失水率结果波动较小。CAVF法设计的混合料随着设计空隙绝对值的增加,试件的总干缩量和累计失水率呈现递增趋势,JP-10比JP-0混合料试件的累计干缩量增加了17.7%,比JP-5的累计干缩量增加了5.8%。对比2种水稳混合料级配设计方法,CAVF法设计的混合料试件的干缩量与失水率均低于骨架密实型的水稳混合料,其抵抗收缩变形能力较强,表现出较好的抗裂性能。由图3可见,干缩应变结果表现出与干缩量相同的试验结果,随着养护龄期的延长,干缩应变值不断增加。养护龄期内的骨架密实型水泥稳定碎石混合料试件的干缩应变值达到了312×10-6,而按照CAVF法设计的水泥稳定碎石混合料试件的最大干缩应变值为182.5×10-6,仅为骨架密实型水泥稳定碎石混合料试件的58.5%。

由图4可见,数值越大,说明干缩应变变化越快。骨架密实型混合料试件在养护龄期至21 d时,干缩应变速率远远高于CAVF法混合料试件,养护龄期21 d后,干缩应变速率趋于平稳,应变速率变化值在2.5×10-6/d波动。CAVF法混合料试件在养护龄期至15 d后,干缩应变速率趋于平缓,应变速率变化值在1.25×10-6/d波动,为传统骨架密实型混合料试件应变速率的50%。

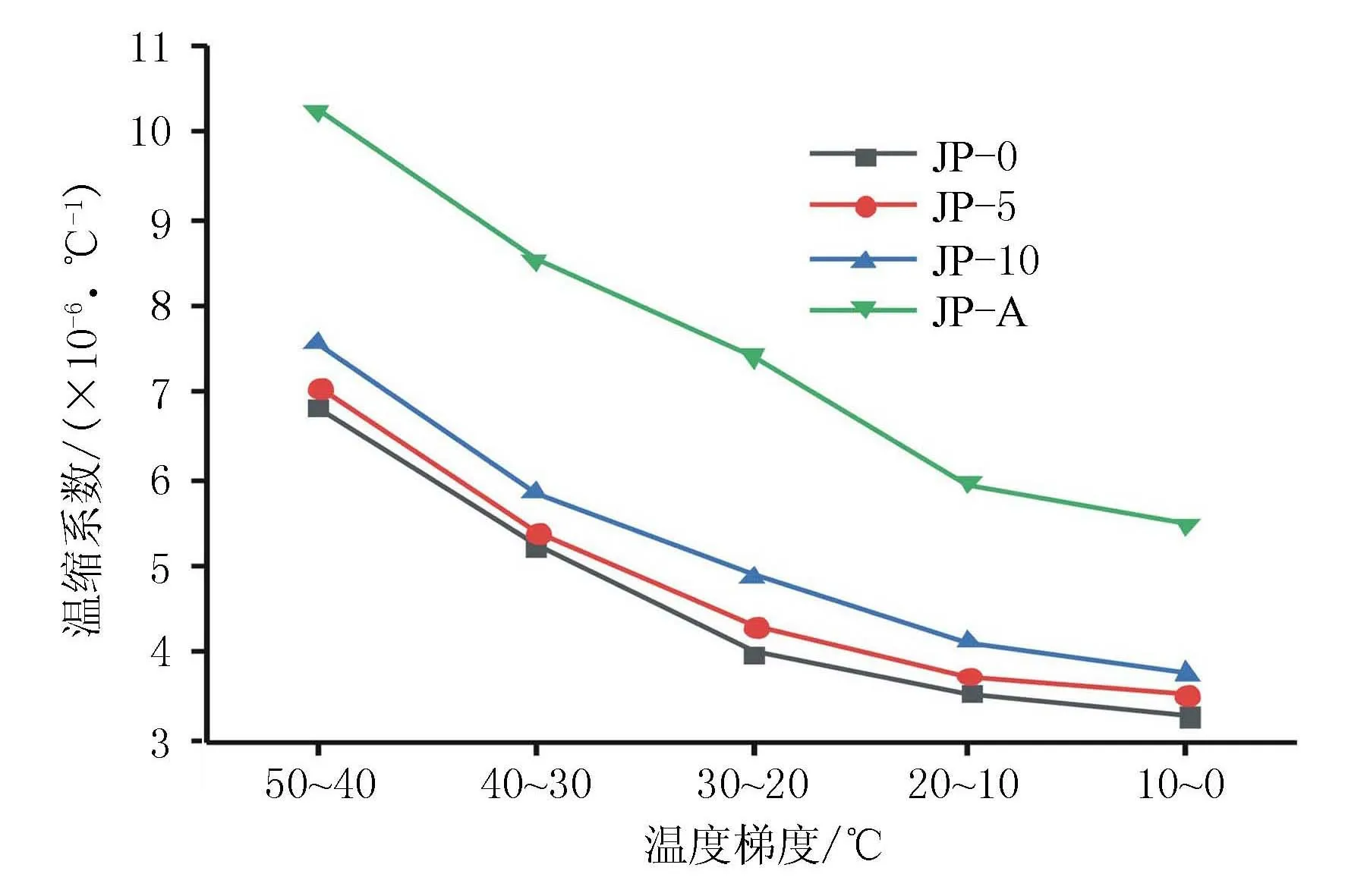

2.3 温缩结果分析

温缩试验结果见图5。

图5 不同级配水泥稳定碎石的温缩变化规律

由图5可见,不同级配设计方法成型的混合料试件,其温缩系数呈现以下的变化:在温度下降的过程中,温缩系数逐渐减小,并且其数值变化较大的时期为降温初期,在后期变化逐渐变小,均在10~0 ℃的时候降低到最低点。水泥稳定碎石材料试件在温度较高时,材料发生了热膨胀,体积相比常温时有所增加,这为后续降温过程提供了收缩的空间,温度刚开始下降时,试件迅速产生反应,体积收缩较大。在收缩过程中,集料和结合料贴合越来越紧密,强度慢慢增加。随着温度的降低,试件内部材料接触越来越紧,体积变小,因为集料与集料、结合料接触点变多,形成了较高的强度,可接受的收缩空间变小,因此温度越低,收缩量越小。这说明混合料的收缩性能会随着温度的降低而有所提高。

对比不同级配设计方法,可以看出,采用CAVF法设计的水泥稳定碎石混合料试件的温缩系数均小于骨架密实型水泥稳定碎石混合料试件。骨架密实型水泥稳定碎石混合料试件的平均温缩系数值为7.249×10-6℃-1,而采用CAVF法设计的水泥稳定碎石混合料JP-0试件的平均温缩系数仅为前者的61.6%,表现出优异的抵抗温缩变形的能力。

3 结论

1) 干缩试验结果表明,采用改进的CAVF法设计的水泥稳定碎石混合料,其失水率、干缩应变、干缩系数均小于骨架密实型水泥稳定碎石混合料。前者的最大干缩应变值仅为后者的58.5%,总干缩系数为后者的70.3%,具有良好的抵抗干缩变形能力。

2) 温缩试验结果表明,采用改进的CAVF法设计的水泥稳定碎石混合料的温缩系数均小于骨架密实型水泥稳定碎石混合料,前者的平均温缩系数为后者的61.6%,表现出优异的抵抗温缩变形能力。