中碳高锰钢带状组织改善研究与实践

2022-06-27徐必靖李辉成任振海陈占领朱富强

徐必靖,李辉成,任振海,陈占领,朱富强,邹 晋

(1.江苏常州中天钢铁集团,江苏 常州 213011; 2.江西省科学院 应用物理研究所,江西 南昌 330096)

带状组织是一种常见于钢材内部的缺陷组织,根据其形成过程可分为一次带状组织和二次带状组织。一次带状组织为钢液凝固过程中偏析所形成的原始偏析带状组织;二次带状组织为钢坯在轧制冷却过程中产生的沿轧制方向平行排列、层状分布的条带状组织。带状组织增加了钢材组织的不均匀性,形成各向异性,故而会影响钢材的塑性、冲击韧性和断面收缩率等性能[1-6]。

铸坯成分不均匀性、碳及合金元素(尤其以Mn、Cr、P影响最为突出)所形成的贫化带和富化带差异程度决定铸坯轧制过程中成分的不均匀及铁素体形成、分布差异性的影响,最终决定轧材带状组织的分布情况[7-8]。本文选择中碳高锰钢为研究对象,通过优化成分设计,降低容易引起凝固组织偏析所造成的轧材带状组织的合金元素含量,调整连铸工艺和轧制工艺进而改善带状组织。

1 试验条件及过程

本文以江苏常州中天钢铁集团电炉炼钢厂五机五流,铸坯断面220 mm×260 mm的连铸机生产的中碳高锰钢为研究对象。通过降低成分中容易造成带状组织的元素含量、优化连铸工艺参数以及调整轧制工艺改善轧材。中碳高锰钢化学成分、连铸工艺参数和轧制工艺参数分别见表1、表2和表3。钢坯完成轧制后进行取样对比分析,为了取到轧制稳定期的轧材试样,在每个轧次的轧制中期进行取样,取样如图1所示。将轧材试样进行切割加工、粗磨、精磨、抛光、腐蚀等工序制作成待检测样品。

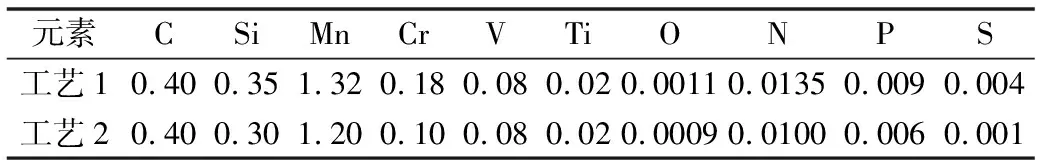

表1 试验钢主要化学成分(质量分数,%)

表2 连铸工艺参数

表3 轧制工艺参数

图1 取样示意图Fig.1 Sampling schematic diagram

2 试验结果及分析

2.1 铸坯横向低倍组织

采用不同的连铸工艺生产连铸坯,对连铸坯进行取样分析,主要进行连铸坯横向低倍样的对比研究。为了保证取样对比的准确性,两块低倍试样的取样位置、取样流次均保持一致。取样完成后,将低倍样进行锯床切割、铣床及磨床加工,获取较好的待腐蚀平面,之后采用75 ℃的工业盐酸与水体积比1:1的混合溶液进行10 min的热酸洗。两种工艺的连铸坯横向低倍组织如图2所示,铸坯低倍参考标准《YB/T 153—2015 优质结构钢连铸坯低倍组织缺陷评级图》进行评级,具体评级结果见表4。由图2和表4可以看出,通过优化连铸工艺,使铸坯低倍质量得以提高,中心偏析和中心疏松得到改善,等轴晶率增加,面积占比由25.53%增加到35.05%,铸坯的组织均匀性得到提高,偏析情况得以改善。

(a)工艺1;(b)工艺2图2 连铸坯横向低倍组织(a)process 1;(b)process 2Fig.2 Transverse macrostructure of continuous casting billet

表4 低倍组织评级

2.2 轧材带状组织

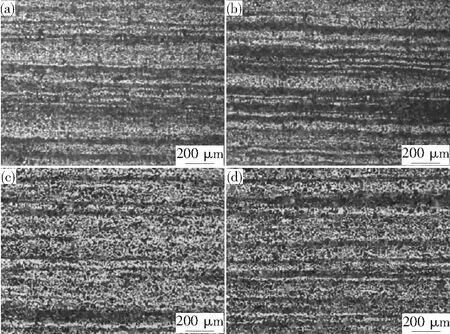

将轧材按照图1进行取样,取其中一个半圆横向低倍样作为带状组织分析样,对平行于轧制方向的组织采用4%硝酸酒精过腐蚀20~30 s,采用金相显微镜进行观察,并参考标准《GB/T 34474.1—2017 钢的带状组织的评定》对带状组织进行评级。由图3和表5可以看出,高温长时间加热、高终轧温度工艺下轧材的中心和半径1/2处的带状组织更细,评级更低。

(a)工艺1,中心处;(b)工艺1,半径1/2处;(c)工艺2,中心处;(d)工艺2,半径1/2处图3 不同工艺下轧材中心和半径1/2处带状组织(a)process 1, center; (b) process 1, radius 1/2; (c) process 2, center; (d) process 2, radius 1/2Fig.3 The banded structure at the center and 1/2 radius of rolled material under different processes

表5 带状组织级别

钢液在凝固过程中产生的元素偏析是形成带状组织最直接的原因,铸坯凝固组织中元素分布的均匀性对于带状组织的形成和分布有重要影响。从连铸工序来说,通过实现铸坯凝固组织的匀质化可以有效地改善或消除带状组织。通过增大结晶器电流参数可以增大结晶器内的强制流动,打断树枝晶,形成更多的二次晶核,从而抑制柱状晶的生长;同时利用脉冲磁致振荡(PMO)的激发形核作用,促进更多初生晶核的生成,增加等轴晶数量,实现晶粒细化和组织均质化。

同时,高温长时间加热有利于促进铸坯内部元素成分的充分扩散,实现成分均匀性。提高加热温度并延长加热时间可以使得形成枝晶偏析的元素(如Mn、Cr)等扩散均匀,从而实现奥氏体均匀化;同时奥氏体晶粒较大,铁素体形核心减少,可有利于降低不同位置铁素体形核速率的差异,降低形成带状组织的条件[8]。高终轧温度有利于增大轧后冷却速度,可以降低带状组织的产生条件[9-11]。随着轧后冷却速度的增大,先共析铁素体形核的驱动力增大,贫溶质区与富溶质区的 Ar3温度差对带状组织的影响会减轻,碳成分由贫溶质区向富溶质区的扩散距离的减小可减轻带状的程度。同时,加大终轧后冷却速度也可以抑止碳在原始带状基础上的长距离扩散,减小碳原子充分扩散时间, 消除或减轻铁素体珠光体的带状形态。

3 结论

1)通过降低容易引起偏析的合金元素含量以及优化连铸工艺可显著改善铸坯低倍组织,增加连铸坯等轴晶率及降低中心偏析,为轧制工艺的制定提供良好的基础,有利于改善轧材带状组织的形成。

2)提高加热温度、增加保温时间以及提高终轧温度可改善铸坯枝晶偏析,降低铁素体形成条件,进而改善带状组织。