合成革DMF精馏塔残液超/亚临界水氧化及出水生化处理研究

2022-06-26张琳洁黄东东魏将群金生鑫

张琳洁,金 琼,黄东东,魏将群,金生鑫,汤 烨,贝 克,*

(1.温州大学 生命与环境科学学院,浙江 温州 325035;2.浙江九寰环保科技有限公司,浙江 杭州 310012;3.温州市生态环境局泰顺分局,浙江 温州 325500)

0 引 言

合成革具有近似天然皮革的特性,光泽柔和、质地柔软、真皮感强、耐磨性好,被广泛应用于鞋服、箱包、家具等行业。2000~2019年国内合成革生产量由41万t迅速增长至340余万t,中国已成为全球最大的合成革生产国和出口国,产量约占世界总产量的73%。聚氨酯合成革(简称PU合成革)是一种用PU树脂与基布为原料生产的合成革,约占我国合成革市场份额的55%。PU合成革生产过程中会产生大量浓度为20%的N,N-二甲基甲酰胺(N,N-dimethylformamide,简称DMF)废液[1-2]。三塔串联精馏回收工艺是目前合成革厂最常采用的DMF回收方法[3],该方法在DMF精馏回收过程中会产生一定量的精馏塔残液[4]。

精馏塔残液是一种黑色黏稠状半固体物质,其成分为DMF、聚氨酯树脂、木质纤维、布毛等有机物、CaCO3粉末等无机物和水分。根据《国家危险废物名录(2021年版)》的划分属于HW11精(蒸)馏残渣900-013-11一类,属危险固废。目前,DMF精馏塔残液的处置方法主要有填埋[5-6]、焚烧[7]和掺入煤中燃烧[8]。在对精馏塔残液进行填埋前,需要对其进行固化稳定处理,大幅增加了处理物体积及处理成本。同时填埋是一种不彻底的处置方式,一旦包容体发生破裂,可能会造成空气、土壤及地下水等的二次污染,因此该方法已逐渐不被接受。焚烧是国内主要的精馏塔残液处理技术,其优点是可以较大程度使残液减量化并降低其毒害性。目前,我国合成革产业较集中的温州、丽水等地都已建立了专门的合成革精馏塔残液处置中心,但残液焚烧过程需要添加辅助燃料以保持温度恒定,是一种不经济的方式(处置成本约2 000~3 500元/t)。残液焚烧产生的废气中含有多环芳烃、二噁英等持久性有机污染物。将精馏塔残液掺入到燃煤锅炉中燃烧,既利用了残液的热量,又使残液得到了处置,但残液中的无机盐在燃烧过程中析出,并积聚在锅炉壁上易对锅炉造成危害。当燃烧温度较低时,同样易产生二次污染。因此研发更加经济、高效、环保的DMF精馏釜残液处理技术对合成革行业的发展具有重要意义。

超/亚临界水氧化技术以超/亚临界水作为反应介质,使水中的有机物与氧化剂在超临界体系中发生强烈氧化反应,能够在短时间内将有机物的碳氢组分转化为二氧化碳(CO2)和水(H2O),氮组分转化为氮气(N2),杂原子组分转化为相应的酸或无机盐[9-11]。该方法具有反应快、耗时短、降解彻底、无二次污染等优点,且相比焚烧等传统方法更加经济、高效[12-13]。该技术在固体废物处理方面的应用已受到国内外广泛重视,研究主要集中在对市政污泥以及工业污泥的处理[14-16],并开展了中试研究及工业化示范[17-19]。然而,对于合成革企业DMF精馏塔残液超/亚临界水氧化的研究还未见报道。

本文研究了DMF精馏塔残液的超/亚临界水氧化,考察了固液比、反应温度、过氧系数、反应时间等对精馏塔残液降解率的影响,获得了最优反应条件。本实验将氧化处理出水和黑水(粪便污水)混合,采用移动床生物膜反应器(Moving-Bed Biofilm Reactor,MBBR)进行生化处理,进一步降低污染物浓度,为DMF精馏塔残液的减量化和无害化处理提供新思路。

1 实验部分

1.1 材料与仪器

实验使用的试剂为双氧水,分析纯,质量浓度30%,购于西陇科学股份有限公司;磷酸、盐酸、硫酸、邻苯二甲酸氢钾、硫酸汞、重铬酸钾、过硫酸钾、氢氧化钠、溴化钾等用于产物定量分析,分析纯,购于国药集团化学试剂有限公司;去离子水,实验室超纯水仪(美国默克)自制。

实验使用的主要仪器有50 mL高温高压反应釜(南通华兴石油)、AUW120D电子分析天平(日本岛津)、TOC-L总有机碳分析仪及SSM-5000A固体进样单元(日本岛津)、UV-1900紫外可见分光光度计(日本岛津)、TRENSOR-27傅立叶变换红外吸收光谱仪(德国布鲁克)、Pyris Diamond TG/DTA热重/差热综合热分析仪(美国珀金埃尔默)。

1.2 实验方法

1.2.1 DMF精馏塔残液超/亚临界水氧化

精馏塔残液置于105 ℃烘箱干燥48 h,称取干燥后的固体1.00 g于高温高压反应釜中,并根据实验设定条件添加一定量的去离子水和双氧水。关闭反应釜,并将其放入电加热套中进行升温。待热电偶示数达到实验设定的反应温度后,维持一定的反应时间,取出反应釜淬冷至室温。收集反应后的液相产物,测定COD、TOC浓度,固相产物置于60 ℃烘箱烘干后测定TOC,并进行红外光谱分析(FT-IR)。

实验探索固液比(1∶12~1∶20)、反应温度(280~480 ℃)、过氧系数(125%~200%)、反应时间(2~30 min)等对精馏塔残液降解率的影响,每组实验条件进行2次平行实验。过氧系数定义为双氧水的实际投加量与按残液有机元素分析计算的理论量之比。液相产物的TOC使用总有机碳分析仪测定,COD浓度测定采用GB 828—2017《水质 化学需氧量的测定 重铬酸盐法》,通过紫外可见分光光度计测定吸光度换算得到浓度。在最佳反应条件下,对固相产物进行TOC浓度测定及FT-IR分析。

残液的降解率定义为:

(1)

式(1)中:c为反应后产物浓度,mg/L;c0为残液的初始浓度,mg/L。

1.2.2 超/亚临界水氧化出水生化处理

实验针对不同超/亚临界水氧化温度(320、360、400 ℃)下的处理出水,探索了填料投加率(20%、33%、45%)、曝气量(0.3 L/min、0.6 L/min)、水力停留时间(HRT,16、32、48 h)对污染物去除率的影响,设计全因子实验共3×18组(表1)。水质指标的测定方法均采用现行国家标准,去除率定义为式(2)。

表1 MBBR处理工艺小试实验条件

(2)

式(2)中:c为反应过程中的浓度,mg/L;c1为混合污水的初始浓度,mg/L。

2 结果与讨论

2.1 DMF精馏塔残液理化性质分析

为了更好地了解精馏塔残液的理化性质,本实验对预处理后的残液样品开展了固体TOC测定、工业分析、元素分析和热重分析。固体TOC含量约为0.338 g/g,有机质含量较高,采用填埋处理易污染土壤和水体。工业分析(表2)结果表明,样品水分含量较低,表明烘干去除了残液中所含的游离水,剩余水分基本为内部结合水;挥发分含量较高,质量分数69.35%,反应产出的残液具有较好的燃烧特性。元素分析(表3)结果表明,残液中碳、氢、氧元素的含量较高,氮、硫元素含量较低,与固体TOC测定、工业分析结果一致。根据元素质量分数计算得到1.00 g DMF精馏塔残液的理论需氧量(100%过氧系数)约为7.5 mL的30%过氧化氢。

表2 DMF精馏塔残液工业分析(质量分数)

表3 DMF精馏塔残液元素分析

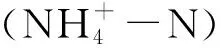

热重分析曲线如图1所示,TG曲线表明残液在升温过程中质量持续下降,总失重率为75.09%,DTG曲线表明550 ℃以下有2个明显的失重峰,分别在265 ℃、400 ℃左右,550 ℃以上的失重峰相对较小。因此,本实验将超/亚临界水氧化反应温度设定在280~480 ℃。

图1 DMF精馏塔残液热重分析Fig.1 TG-DTG plots of DMF distillation residue

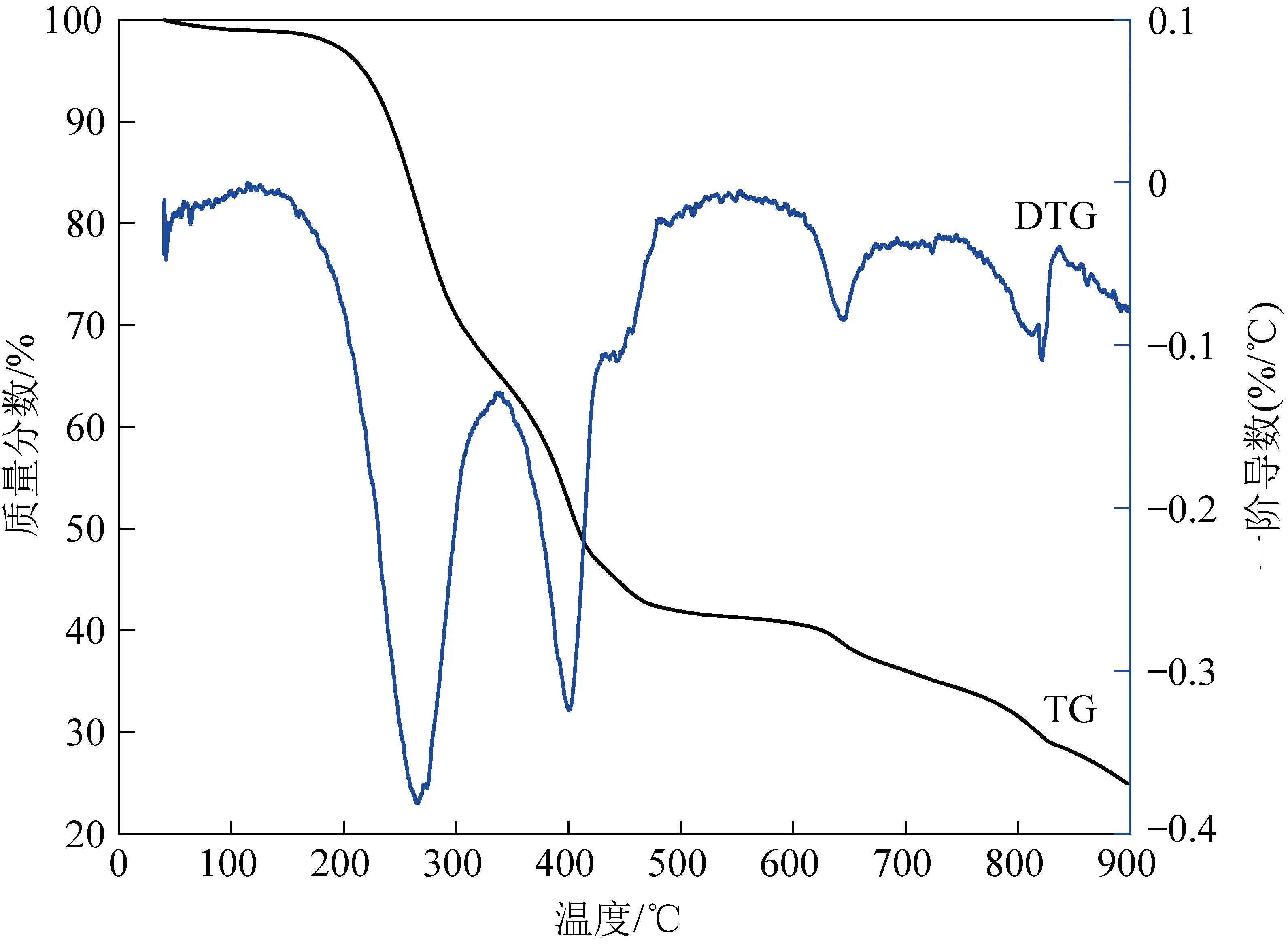

2.2 固液比对DMF精馏塔残液降解率的影响

本实验在过氧系数150%,反应时间10 min,反应温度400 ℃和440 ℃条件下,研究了不同固液比(1∶12~1∶20,即双氧水11.25 mL、去离子水0.75~8.75 mL)对DMF精馏塔残液降解率的影响。液相产物的TOC、COD降解率如图2所示,产物的降解率随固液比的增加总体呈下降趋势,可能是因为体系中水的增加导致反应物浓度下降,反应速率减慢,降解效果变差。反应温度400 ℃条件下,固液比从1∶12增加到1∶20时,TOC的降解率从98.4%降低到90.7%,COD的降解率从97.1%降低到93.3%。反应温度440 ℃,固液比1∶12条件下,TOC的浓度从28 633 mg/L降低到327.9 mg/L,COD的浓度从106 923 mg/L降低到1 170.9 mg/L。固液比的减小不仅可以减少超临界水氧化装置的体积,显著降低设备成本及反应能耗,也可以减少出水的处理量。因此,结合处理效果和经济性,本实验范围内的最优固液比为1∶12。

图2 固液比对DMF精馏塔残液TOC和COD降解率的影响Fig.2 Effect of solid-liquid ratio on the degradation rates of TOC and COD of DMF distillation residue

2.3 反应温度对DMF精馏塔残液降解率的影响

本实验在固液比1∶12,反应时间10 min,过氧系数125%~200%条件下,研究了不同反应温度(280~480 ℃)对DMF精馏塔残液降解率的影响。由于处理1.00 g精馏塔残液,过氧系数175%、200%时分别需要加入双氧水13.13 mL、15.00 mL,所以分别使用固液比1∶14及1∶16进行实验。如图3所示,产物的降解率随反应温度的上升总体呈上升趋势,这与大量学者已开展的超/亚临界水氧化实验研究结果一致。由于温度升高,分子的运动碰撞更加激烈,其平均动能增大,在一定反应时间内反应进行得更快。实验结果表明,温度对反应体系的影响非常显著,过氧系数150%条件下,温度从280 ℃上升到400 ℃时,TOC的降解率从70.3%提高到98.4%,COD的降解率从78.1%提高到97.1%。温度继续上升到480 ℃时,TOC的降解率仅提高到98.9%,COD的降解率仅提高到99.1%,可见温度继续升高对增加TOC和COD的降解率影响不大。反应温度400 ℃,过氧系数175%条件下,TOC的浓度从24 543 mg/L降低到325.4 mg/L,COD浓度从91 649 mg/L降低到439.8 mg/L。综合实验结果和经济性,最优反应温度为400 ℃。

图3 反应温度对DMF精馏塔残液TOC和COD降解率的影响Fig.3 Effect of temperature on the degradation rates of TOC and COD of DMF distillation residue

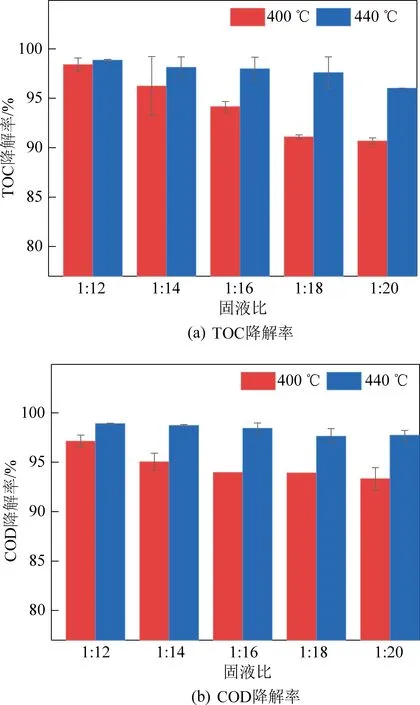

2.4 过氧系数对DMF精馏塔残液降解率的影响

在超/亚临界水氧化过程中,为促进有机物迅速氧化、完全降解,通常需要加入超过理论需氧量的氧化剂,过氧系数一般在100%~300%。本实验在固液比1∶12,反应时间10 min,反应温度280、360、440 ℃条件下,研究了不同过氧系数(125%~200%)对DMF精馏塔残液降解率的影响。如图4所示,产物的降解率随过氧系数的增加先上升后趋于稳定。体系中氧化剂含量的增加可以促进有机物降解转化,当氧化剂过量时,进一步增大过氧系数对残液降解率的提升影响不大,此时温度成为影响降解率的主要因素。440 ℃时,过氧系数从125%增加到150%时,TOC的降解率从87.4%迅速提高到98.9%,COD的降解率从92.3%提高到98.9%;当过氧系数继续增加到200%时,TOC和COD的降解率未提高。综合实验结果和经济性考虑,选取过氧系数为150%或175%为宜。

图4 过氧系数对DMF精馏塔残液TOC和COD降解率的影响Fig.4 Effect of peroxide coefficient on the degradation rates of TOC and COD of DMF distillation residue

2.5 反应时间对DMF精馏塔残液降解率的影响

根据以上研究,选取固液比1∶12,反应温度360 ℃,过氧系数150%(反应条件1)和固液比1∶14,反应温度400 ℃,过氧系数175%(反应条件2)两种实验条件,探索不同反应时间(2~30 min)对DMF精馏塔残液降解率的影响。如图5所示,产物的降解率随着反应时间增加先上升后趋于稳定。反应条件1下,在2~30 min内残液的降解率随反应时间延长逐步增加,增速逐步减缓。在反应条件1下20 min时,TOC的浓度从28 633 mg/L降低到883.3 mg/L,COD的浓度从106 924 mg/L降低到2 095 mg/L;反应条件2下,在2~10 min内残液的降解率显著提升,10 min后降解率不再上升,此时残液内的有机物基本矿化。

图5 反应时间对DMF精馏塔残液TOC和COD降解率的影响Fig.5 Effect of time on the degradation rates of TOC and COD of DMF distillation residue

2.6 DMF精馏塔残液超/亚临界水氧化最优实验条件

反应条件1下反应时间20 min和反应条件2下反应时间10 min,均能实现对DMF精馏塔残液的有效降解。其相应产物的降解率如表4所示,相比于前者,后者在更高的反应温度下,即使反应时间较短,也可以达到更高的TOC、COD降解率,分别为98.7%、99.5%,故最优条件定义为固液比1∶14,反应温度400 ℃,过氧系数175%,反应时间10 min。两种条件下的固相产物TOC含量均极低,分别为0.027 8 g/g和0.011 9 g/g,说明采用超亚临界水氧化法,可以极大降低精馏塔残液体积,实现固体废物的减量化和无害化。

表4 DMF精馏塔残液的产物降解率

固相产物FT-IR分析结果如图6所示,通过对比两种条件下固体产物的红外吸收峰,固相产物成分基本相同。3 326 cm-1和1 566 cm-1处有明显的吸收峰,805 cm-1处存在小峰,说明精馏塔残液结构中含有芳香族O—H键和胺类N—H键,而反应后的固相产物在该区域的吸收峰减弱,并偏移至3 678 cm-1,可能是因为反应温度升高,残液分解导致酚类、醇类、胺类结构断裂,和氨基相连的化学键被羟基自由基攻击,断裂形成游离氨并进入水环境,致使氧化处理出水中氨氮的浓度始终维持在较高水平。2 930 cm-1附近的吸收峰表明体系中存在饱和C—H键,而反应后的固相产物在该处的吸收峰消失,可能是残液中大分子有机物反应降解完全。1 400 cm-1左右的双峰表示体系中存在烷基,固相产物在1 438 cm-1处的峰减弱变宽,可能是烷基参与反应导致。1 107 cm-1处的吸收峰被判定为仲醇C—O键的伸缩振动,固相产物在1 010 cm-1处的吸收峰减弱,3 678 cm-1处的吸收峰加强,可能是温度升高,醇类结构断裂生成酚类,并产生CO2。

图6 精馏塔残液及固相产物红外光谱图Fig.6 FT-IR spectrum of DMF distillation residue and solid residues

2.7 超/亚临界水氧化出水生化处理

根据DMF精馏塔残液超亚临界水氧化实验研究结果,反应温度与残液降解率呈正相关,然而更高的温度对设备材质要求及操作要求更高,相应的设备成本和运行成本更大。因此,本实验采用生化法对氧化处理出水进行处理,进一步降低出水中的污染物浓度,以达到相关排放标准。为了增加可生化性,氧化处理出水与黑水按照1∶3的比例(25 mL∶75 mL)进行混合,并采用MBBR工艺对混合污水进行处理。

图7 氧化处理出水和黑水混合污水的去除率Fig.7 The removal efficiencies of COD, TN, and TP of the mixture of oxidation effluent and fecal sewage

不同填料投加率(20%~45%)、曝气量(0.3 L/min、0.6 L/min)、HRT(16~48 h)对混合污水的COD去除率的影响如图8所示。当填料投加率为20%时,装置对混合污水COD的去除效果最好,达到71.3%。填料投加过多会降低其流化程度,影响氧的传递和利用,增加填料碰撞频率使其表面生物膜不正常脱落,在增大体系负荷的同时增加处理成本;两种曝气量下,装置对混合污水的COD的去除效果相当,可能是因为实验设定的曝气量已超过装置中好氧微生物所需的氧气量;水力停留时间越长与COD的去除率呈正相关。对比单个反应周期,COD的去除主要发生在好氧阶段,有机物被填料表面的好氧微生物吸附并降解去除。

图8 氧化处理出水和黑水混合污水在不同影响因素下COD的变化Fig.8 COD and its removal efficiency of the mixture of oxidation effluent and fecal sewage under different factors

3 结 论

本实验采用高温高压反应釜开展DMF精馏塔残液超/亚临界水氧化处理研究,并对氧化处理出水进行生化处理小试实验研究,创新发展更加经济、高效、环保的处理技术,实现精馏塔残液的减量化和无害化。具体结论如下:

(1)反应温度、时间、过氧系数对合成革DMF精馏塔残液的降解率的影响较大,增加反应温度、延长反应时间、提高过氧系数能够显著提高残液的降解率,降解趋势均先快后慢;固液比对降解率的影响则相对较小,与降解率呈负相关。

(2)DMF精馏塔残液超/亚临界水氧化处理的最优反应条件为固液比1∶14,反应温度400 ℃,过氧系数175%,反应时间10 min,液相产物TOC、COD降解率为98.7%、99.5%。FT-IR结果表明,残液的C—O键、O—H键和N—H键变弱,C—H键变强,说明超/亚临界水氧化过程中酚类、醇类、胺类物质降解生成小分子有机物、游离氨、CO2。