近全致密超高纯钨溅射靶材

2022-06-26边逸军吴东青姚力军王学泽

超高纯金属钨(即纯度达到99.9999%以上)具有电阻率低、导热系数高、高温稳定性好、抗电子迁移能力强等特性,广泛应用于超大规模集成电路

。钨靶材通常以磁控溅射等方式沉积于单晶硅片表面,形成高传导性互连线、不同金属层间的互连通孔、垂直接触通孔中的填充物以及硅和铝间的隔离层

。因此,钨靶材的致密度和晶粒尺寸直接影响到沉积薄膜的性质。如,靶材中孔隙率过高导致Arcing风险增加

;靶材晶粒尺寸越小,成膜均匀性越好

。先进技术节点要求钨溅射靶材的致密度需达到99.5%以上,晶粒尺寸≤ 100μm

。

当前,电子级超高纯钨靶材被外企所垄断。如美国Praxair公司

结合冷等静压和热等静压技术,通过冷等静压制坯后、热等静压进一步致密化,获得相对密度≥99%的靶坯。美国Tosoh公司

采用热等静压工艺制备得到相对密度为≥95%的烧结坯,再通过高温热轧获得完全致密化的钨板材。日本Nikko Materials公司

则采用热压烧结制备烧结坯,其相对密度可达95.9%;继而通过热等静压烧结2h,板坯的相对密度达到99.5%以上。

本工作拟结合热压烧结和热等静压烧结,研究烧结温度和烧结压力对超高纯钨坯体的致密化行为的影响,优化出最佳的热压和热等静压工艺参数组合,实现超高纯钨坯体的近完全致密化。

1 实验材料和方法

本研究选取普通仲钨酸铵(APT)为原料制取的超高纯钨粉,钨粉体的纯度达到99.9995%以上,符合高纯钨溅射靶材的使用需求。采用扫描电子显微镜(SU3500,日本Hitachi公司)观察超高纯钨粉体的形貌,如图1(a)所示。粉体呈规则的球状,最大粒径显著小于10μm。采用激光粒度仪(Mastersizer 2000)详细分析钨粉体的粒径分布,其结果如图1(b)所示。粉体的粒径介于1μm~20μm,平均粒径为5.180μm。

此次研究中,全部共1800份细胞标本,共有1582份合格,标本合格率是87.89%,血液样本中有328例合格,合格率是93.71%,痰液样本有204例合格,合格率是76.12%,痰液样本的合格率是最低的,临床中结果存在统计学差异性(P<0.05)。

为实现大尺寸钨靶坯的近全致密化(致密度大于99.5%),采用两阶段烧结工艺。第一阶段为热压烧结,获得一定致密度的坯体;然后第二阶段热等静压烧结实现坯体的近全致密化。采用金相显微镜观察并测量样品的晶粒尺寸;采用扫描电子显微镜对烧结样品的显微形貌及孔隙率进行观察;采用Archimedes排水法对烧结体的致密度进行测定,并通过日本Mitutoyo维氏硬度试验机测定烧结体的显微硬度。

如2.1.1所述,增加烧结温度有助于改善致密度,但是晶粒尺寸会持续长大。因此本工作选定烧结温度为1800℃,通过调整烧结压力来进一步探索烧结压力对致密度和晶粒尺寸的影响规律。

2 结果分析与讨论

2.1 一次热压烧结

本工作选取1800/1850/1950℃系列烧结温度、30/40/50MPa系列烧结压力,旨在探索不同烧结温度和烧结压力对超高纯钨坯体的致密化行为的影响。

皇上说,胡人犯境,夺占城池,成千上万的老百姓没处去,就投奔秀容元帅,秀容元帅把那些钱拿出来,盖房子,买地,买牛,买水磨,让他们都过上好日子,这是好事。

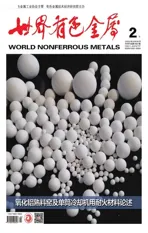

图2(a)-(f)为烧结压力30MPa、保温时间3h条件下不同烧结温度钨坯体的致密化行为演变。1800℃温度下坯体晶粒呈等轴状,平均晶粒尺寸为16.74μm。原料钨粉的平均粒径为5.18μm,固相烧结过程中,粉体界面迁移、晶粒长大,晶粒尺寸约为粒径的4倍,晶粒并未发生急剧长大。并且,在晶粒界面、三叉晶界处观察到大量的细微空洞,相对密度仅为94.8%。当烧结温度升高至1850℃时,晶粒显著长大,平均晶粒尺寸为40.99μm,约为原料钨粉粒径的10倍。坯体的致密度略有增加,而在晶界处发现较大尺寸的空洞。显然,随着烧结温度由1800℃提高至1850℃,晶粒急剧长大,晶界处的细微空洞一部分随着晶界的迁移而消失,另一部分则互相融合成大的空洞而残留在晶界处。进一步提高烧结温度至1950℃,晶粒继续长大至52.53μm,坯体的致密度达到97.1%。随着晶界处原子扩散和界面迁移,晶界处残留的大空洞消失,仅在三叉晶界处残留少量的细微空洞。

综上所述,增加烧结压力能够显著改善钨烧结体的致密度、提高显微硬度,同时避免晶粒急剧长大。热压烧结温度1800℃、烧结压力50MPa、保温时间3h工艺参数下,钨烧结体的晶粒尺寸仅为17.57μm,致密度达到98%以上,为二次热等静压烧结实现近全致密化奠定了基础。

2.1.1 烧结温度对坯体致密化的影响

图2(g)-(h)描述了晶粒尺寸和致密度随着不同烧结温度的演化趋势。在整个温度区间内,致密度呈线性增加。然而,当温度由1800℃提高至1850℃时,晶粒尺寸急剧增加;进一步升高烧结温度,晶粒长大趋势显著放缓。1800℃对应坯体的硬度最高,这源于细晶强化作用。升温至1850℃时,尽管坯体致密度增加了,但是晶粒急剧长大,导致烧结体的硬度降幅达6%。当温度升至1950℃时,致密度持续增加而晶粒尺寸增长放缓,烧结体整体硬度增加了5%。

2.1.2 烧结压力对坯体致密化的影响

首先,中小企业管理制度内容不能全面化地涵盖企业管理中的日常工作。制定制度的管理者由于自身知识的缺乏,对岗位要求和内容等认识不清,因而不能很好地完善制度政策。如管理思想的偏差或管理细节的缺失导致企业管理效能不均衡。其次,管理制度内容缺乏针对性,容易在执行时产生监管不力的情况,制度较难以落实,对管理形式和管理方式提出了很大的挑战。最后,管理制度内容不能及时更迭。在当前经济时代发展迅速的时代,管理模式和管理方法及管理思想一定要紧跟时代潮流,但中小企业管理者在制定和修改制度的时候没有很好地结合当前的经济形势对管理制度进行修改。

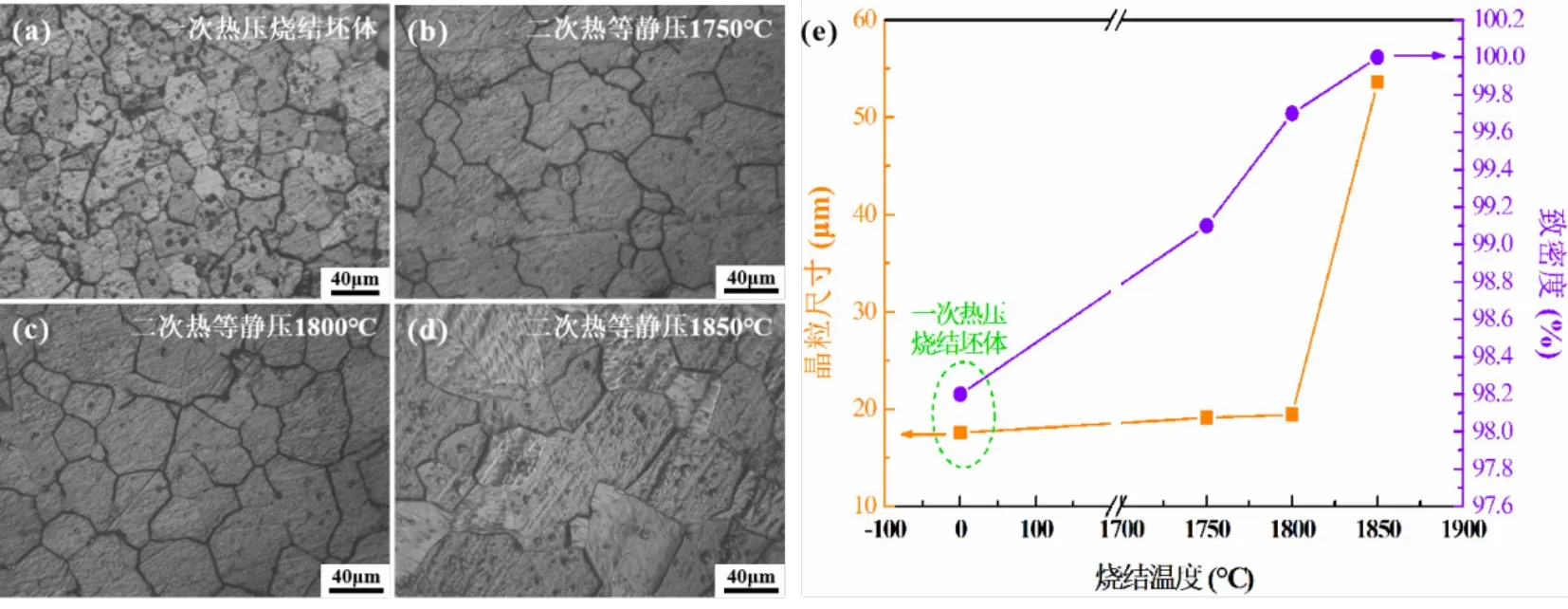

如3.1所述,当温度达到1850℃时,晶粒尺寸急剧长大。因此,二次热等静压烧结中,选择烧结压力为200MPa,研究不同烧结温度对坯体致密化的影响。

图4(a)为一次热压烧结钨坯体的金相照片(1800℃-50MPa-3h)。坯体的晶粒尺寸为17.57μm,致密度为98.2%。一次热压烧结钨坯体后续进行二次热等静压烧结。当温度不超过1800℃时,烧结体的晶粒尺寸略微增至19.43μm,而致密度显著增加至99.7%,达到近全致密水平。当温度进一步升高,晶粒急剧长大至50μm以上,致密度为100%,实现完全致密。

对于肥料分级标准,田树刚表示,其落地执行还存在着许多挑战,需要开展更多的工作。一方面,更加严格标准的出台必将增加企业的生产成本,如何控制产品的合理价格以满足生产企业和农业种植的双向成本需求,需要在完善行业法规政策、升级生产工艺等多方面努力。另一方面,在完善农产品标准和肥料标准同时,应制定完善种植环节的相关标准,从而实现农业全程的标准统一,避免分级后的肥料产品在使用中“无法可依”,保障生态肥真正投入到生态农业之中。

2.2 二次热等静压烧结

图3(a)-(f)为烧结温度1800℃、保温时间3h条件下不同烧结烧结压力钨坯体的致密化行为演变。当烧结压力由30MPa增至50MPa时,烧结体的晶粒并未发生明显长大,表明烧结压力对提高晶界迁移驱动力的作用有限。然而,烧结压力能够显著改善致密度。30MPa压力下坯体的致密度为94.8%,晶界处观察到大量相对较大的空洞;当压力提高至40MPa时,致密度增加至96.4%,晶界处的空洞显著降低;进一步提高烧结压力至50MPa时,致密度达到98.2%,晶界处残留相对细微的空洞。

图3(g)-(h)描述了晶粒尺寸和致密度随着不同烧结压力的演化趋势。在整个压力区间内,晶粒尺寸由16.74μm增至17.57μm,增幅5%;而致密度线性增加至98.2%。相应地,烧结体的显微硬度由350.2HV增加至419.3HV,这主要得益于致密度的显著提升。

本文建立的二维精细化盾构隧道-地层模型中,地层、管片和道床采用平面应变单元模拟,管片接缝、管片与地层间的注浆层以及管片与道床间的接缝均采用interface界面单元模拟,其物理力学参数[21]如表3所示。盾构隧道底部存在溶洞的有限元模型如图3所示。

3 结论

本工作采用一次热压烧结和二次热等静压烧结,研究了烧结温度、烧结压力对超高纯钨坯体的致密化行为,基本结论如下:

(1)提高烧结压力不会明显导致钨坯体的晶粒粗化,然而烧结温度对钨坯体晶粒尺寸影响显著。当温度不超过1800℃时,晶粒不发生明显长大;当温度超过1850℃时,晶粒急剧粗化。该行为与烧结压力无明显相关性。

(2)提高烧结温度和烧结压力有助于钨坯体的致密化行为。

例如,对于小学生来说,他们最喜欢的就是游戏,那么在英语课上可以采用游戏的方式来增强学生的兴趣,巩固英语基础。在三年级英语中,要学习26个字母的大小写,学生很容易混淆,那么可以采用“找朋友”的游戏来检查学生对字母四种体(大写、小写)的熟悉程度。(1)准备好印刷体和书写体的大小写字母卡片若干张,分成几组;(2)选出其中几组卡片,发给学生每人一张,允许他们互相看一看,但不能读出声音来;(3)教师发令,在最短时间内以最快速度找到相同字母的三位学生为优胜。这样一来,学生不仅对26个字母牢记在心,而且也提升了学生学习英语的兴趣,无形中为核心素养做好了铺垫。

(3)采用二次烧结工艺制备出近全致密高纯钨靶材的致密度达97%,晶粒尺寸19.43μm,达到面向12英寸晶圆用先进制程的技术需求。

[1]郑艾龙,吴传露,杨益航,等.高纯钨的制备及粒度影响研究[J].中国钨业,2019,34(6):61-68.

[2]刘文迪.集成电路用钨溅射靶材制备技术的研究进展[J].中国钨业,2020,35(1)36-41.

[3]So F C T,Kolawa E,Zhao X-A,et al.WNx:Properties and applications.Thin Solid Films,1987,153:507-520.

[4]Mogro Campero A.Simple estimate of electromigration failure in metallic thin films.J.Appl.Phys.,1982,53(2):1224-1225.

[5]Whittaker P,Williams N.Sputtering targets:The advantages of powder metallurgy in the production process.Powder Metall.Review,2018,7:73-87.

[6]Lo C-F,McDonald P,Draper D,et al.Influence of tungsten sputtering target density on physical vapor deposition thin film properties.J.Electron.Mater.,2005,34(12):1468-1473.