汽车转向节的铸造工艺模拟及优化

2022-06-25冯典东介路阳王柏树贾素秋

冯典东, 介路阳, 韩 英,2,3*, 王柏树,2,3,贾素秋,2,3, 陈 华,2,3, 冉 旭,2,3

(1.长春工业大学 材料科学与工程学院,吉林 长春 130012;2.长春工业大学 先进结构材料教育部重点实验室,吉林 长春 130012;3.长春工业大学 轨道交通先进材料加工及应用吉林省重点实验室,吉林 长春 130012)

0 引 言

随着时代的发展,对汽车各部件的质量提出更高的要求,汽车的转向节作为汽车的重要零件,不仅要承受车身的载荷和路面的冲击,还要承受刹车和转向时的扭力,它的质量直接影响汽车的安全[1-3]。

我国通常使用球墨铸铁作为汽车转向节的材料,但是由于球墨铸铁件糊状凝固的特性,导致铸件中经常会出现缩松缩孔等缺陷[4]。而铸造工艺的不完善,使得成品铸件合格率低,从而浪费产能和资源。计算机数值模拟技术可以在实际生产之前发现铸件内所产生缺陷的位置,及时修正工艺,从而提高生产效率、节约资源,对整个铸造行业很有意义[5-9]。

文中利用MAGMA数值模拟软件对转向节铸件充型和凝固过程进行模拟,并依据模拟结果进行工艺方案优化,旨在消除铸造过程中所产生的缺陷,为零件中试奠定基础。

1 转向节铸造工艺性分析与模拟前处理

文中研究的转向节如图1所示。

(a)正面 (b)背面

转向节属于典型的异形件,集中了轴、套、叉架等各类结构特点,主要由上下承载臂、支撑轴径、转向推杆、制动器卡钳孔等组成[10-11],其轴径与其他部位交汇处的壁厚较厚。

转向节铸造采用砂型铸造,结合吃砂量和砂箱规格等因素,采用一箱四件铸造方案,左右转向节各两件,提高造型效率。转向节正面朝上,水平浇注,采用阶梯式曲面分型,左右两个转向节共用一个砂芯,选择开放式浇注系统,冒口补缩。其铸造工艺三维模型如图2所示。

图2 铸造工艺三维模型

采用MAGMA软件对转向节的铸造过程进行模拟。转向节的材质为QT550-10,砂型材料选取70~140目规格的石英擦洗砂,浇注温度选择1 400 ℃,砂型及砂芯初始温度选择20 ℃,浇注时间为10 s,铸件与砂型之间的换热系数及铸件与砂芯之间的换热系数均选择MAGMA中的“TempIron”选项。

2 数值模拟结果与分析

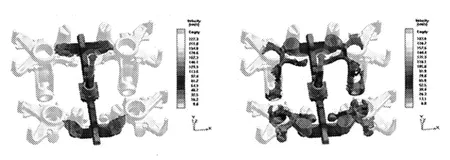

转向节充型过程的模拟结果如图3所示。

(a)充型15% (b)充型36%

从图3可以看出整个浇注过程铁液流动的情况,即铁液先流经浇口杯、直浇道后流入横浇道,再通过扁平状的内浇道、冒口,最后再流入铸件型腔。当铁液到达转向节上承载臂位置时,铁液从轴径处到上承载臂下端由于高度差过大,从而产生较大冲击力,出现铁液飞溅、卷气现象。由于铁液的高速流动,飞溅的铁液冲击砂型的型腔内壁,导致砂粒进入铁液,从而形成夹渣缺陷。同时,高速流入的铁液也会发生翻卷,铁液中包裹着气团,造成卷气现象,从而形成气泡缺陷。随后,铁液在型腔内平稳上升,未出现飞溅和卷气的情况,待充型完全结束后,型腔被铁液完全充满,未出现浇不足的现象。

转向节凝固过程的模拟结果如图4所示。

(a)t=68.89 s (b)t=122.01 s

在t=68.89 s时,固相率为29.19%,铸件的大部分位置仍处于液态,只有壁厚较薄的部位开始凝固。此时由于扁平状的内浇道已完全凝固,铸件只能依靠冒口进行补缩;当t=122.01 s时,铸件的凝固率已超过50%,转向节上承载臂与轴径连接处的补缩通道关闭,只留下三处需要依靠石墨化膨胀作用进行自补缩的液相区;随着时间进行到240.20 s时,铸件基本完成凝固,仅剩上、下承载臂与轴径连接处、冒口与轴径连接处三处位置有残留的孤立液相区。其中靠近冒口的液相区可由冒口补缩,其余两部分只能进行自补缩;当t=490.06 s时,整个铸件完全凝固。

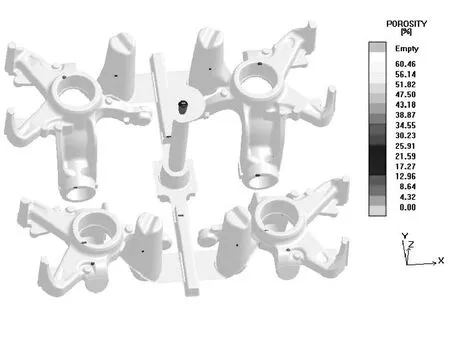

缩松缩孔缺陷分布模拟结果如图5所示。

由图5可以看出,在浇注系统、冒口、转向节内均存在缩松缩孔缺陷。转向节铸件里的两处缩松缩孔缺陷均位于铸件壁厚变化较大的区域,因为铸件壁厚梯度大的区域,薄壁区域率先凝固,导致厚断面变成孤立区域,得不到铁水及时补缩,只能依靠石墨膨胀化作用来自我补缩。但球墨铸铁的糊状凝固方式,使得铁液的收缩量大于石墨膨胀化作用,新的铁液又未能及时补充,从而导致铸件内产生缩松缩孔缺陷。

图5 缩松缩孔缺陷分布模拟结果

3 铸造工艺优化模拟结果及分析

为了降低铁液流动速度,防止铁液翻卷裹入空气,增加一条新内浇道连至上承载臂底侧,使铁液在型腔内平稳上升,消除在充型过程中上承载臂处所出现的卷气现象。新增内浇道的截面是边长10 mm的方形截面。

铸件中缺陷的产生主要是由于铸件的壁厚不均匀造成的,凝固过程中薄壁位置铁液收缩量小,率先凝固,使厚壁位置补缩不良。二是由于铸件中远离冒口位置的区域,冒口补缩不到,凝固过程中壁厚较薄区补缩通道关闭。需要增设两块厚度为15 mm的石墨外冷铁来改善。

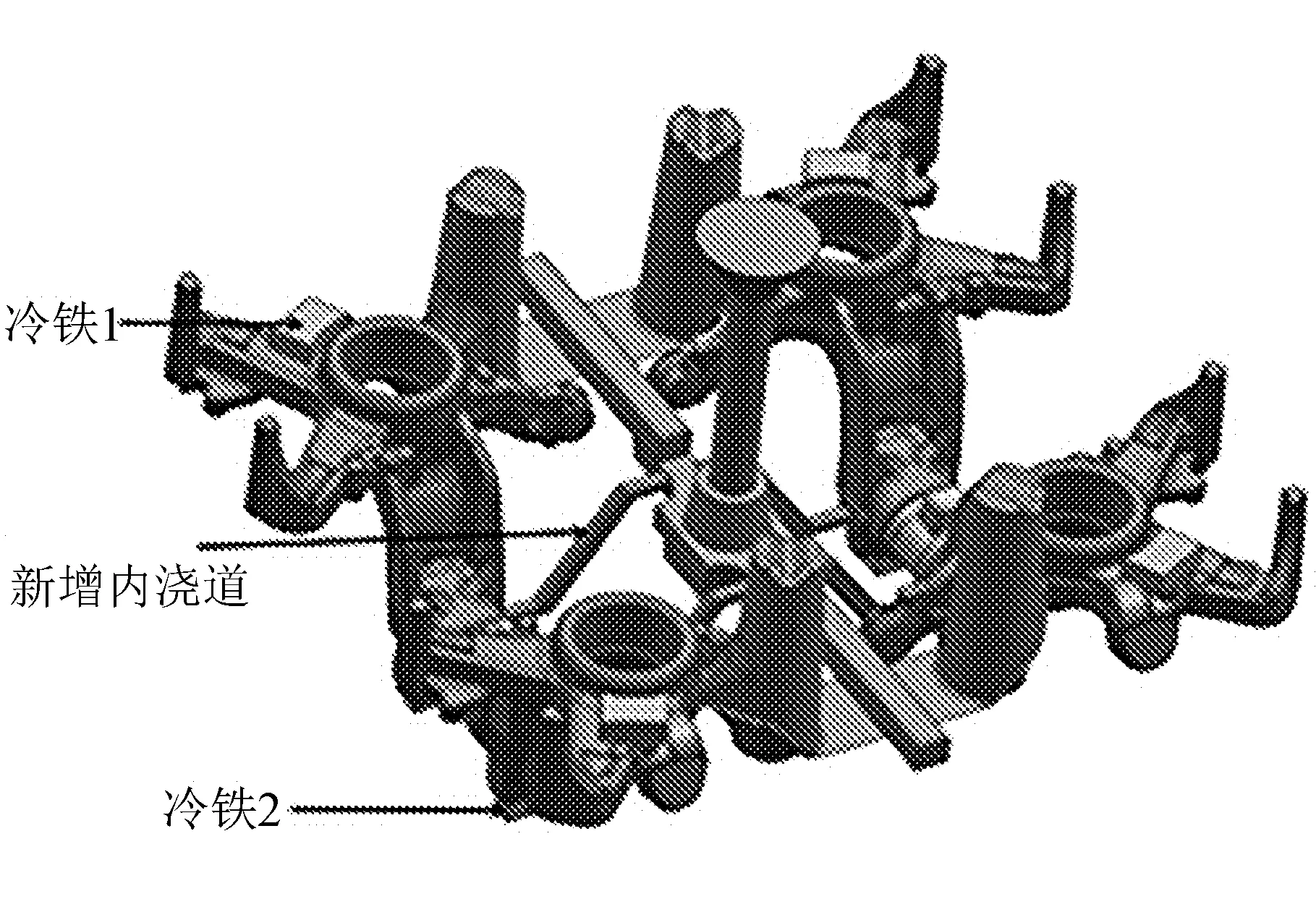

优化铸造工艺后的三维模型如图6所示。

图6 优化工艺后三维模型

3.1 增设内浇道后充型模拟分析

增设内浇道后转向节充型过程的模拟结果如图7所示。

(a)充型15% (b)充型36%

由图7可以看出,通过新增内浇道使铁液分流,铁液由原有的内浇道和新增的内浇道同时注入型腔,显著降低了铁液在上承载臂位置的流动速度,减少铁液对型腔的冲击,使型腔内的金属液面平稳上升,消除了铁液飞溅、卷气的现象。

增设内浇道后缩松缩孔缺陷分布模拟结果如图8所示。

图8 优化工艺后缩松缩孔缺陷模拟结果

由图8可以看出,浇注系统中缩松缩孔缺陷存在于浇口杯以及冒口顶部和中心位置,铸件中缩松缩孔缺陷位于上承载臂与中心轴径的交汇处。与图5相比,冷铁的添加消除了铸件上原先两处的缺陷,但是铸件中又产生一处新的缺陷。

为进一步分析该缩松缩孔缺陷产生的原因,对凝固过程t=234.24 s时的温度场进行剖面分析,如图9所示。

图9 凝固过程t=234.24 s,液相率14.91%时温度场铸件内切面

由图9可以看出,铸件中出现了以缩松缩孔为中心产生的闭合温度梯度,而这两处缩松缩孔都出现在铸件的厚壁处,如果在凝固过程中厚壁处位置成为孤立的区域,同时球铁的自补缩不到位,则容易在该位置产生缩松缩孔缺陷。测量该位置坐标分别为(-178,204,-192)和(-199,119,-192),处于转向节壁厚变化位置的深处,故推断铸件的1#冷铁对该位置产生作用不明显,需进一步优化冷铁设置方案。

3.2 增设冷铁后缩松缩孔模拟分析

优化冷铁工艺后的工艺方案及模拟结果如图10所示。

(a)新增冷铁位置示意图 (b)优化冷铁工艺后缩松缩孔缺陷模拟结果

在缩松缩孔缺陷位置的上表面增设一块厚度为15 mm的3#冷铁。同时,由于测量到缩松缩孔的位置较深,在转向节轴径内侧靠下方也选择增加厚度为15 mm的4#冷铁,与1#和3#冷铁相配合。具体放置位置见图10(a)。图10(b)可以看出,转向节上承载臂与中心轴径交汇处的缩松缩孔缺陷已完全消失,模拟结果中也未出现新的缩松缩孔缺陷,表明新增加的冷铁作用效果明显,有助于提升铸件铸造质量。铸件中的缩松缩孔缺陷全部消失,也证明了优化冷铁工艺对于消除缩松缩孔缺陷是可行的。

4 结 语

1)采用MAGMA软件对球墨铸铁汽车转向节的充型及凝固过程进行了模拟。转向节上承载臂位置存在铁液飞溅与卷气现象,铸件有多处厚壁位置产生缩松缩孔缺陷。

2)通过在转向节上承载臂靠近横浇道的底侧位置增加新的内浇道,以及在产生缩松缩孔缺陷的位置设置石墨外冷铁,能有效解决转向节铸件在浇注过程中的铁液飞溅与卷气现象,以及凝固过程的缩松缩孔缺陷,有助于提升铸件的铸造质量。