基于Moldflow的揭盖式洗发水瓶盖注塑模具设计

2022-06-24汪政冯文孙袁星

汪政,冯文,孙袁星

(1.江苏海洋大学海洋工程学院,江苏连云港 222005; 2.江苏海洋大学机械工程学院,江苏连云港 222005)

模具作为我国机械制造业中最基础的设备,在实际生产中起着十分重要的作用[1]。随着注塑模具行业的蓬勃发展,注塑模具已经成为我国机械制造的支柱产业。注射成型因其生产效率高、成型快、可大批量生产形状复杂的零件而被广泛使用,各类塑料用品也走进千家万户,小到日常用品,如水杯、水桶、饭盒等,大到家电产品,如电视、洗衣机、空调等的外壳等[2]。Moldflow是一款用于模具成型设计的软件,可及时发现模具设计过程中存在的问题,常用于加工工艺参数的前处理,以达到降低研发周期和生产成本的目的[3–5]。

洗发水作为日常生活的必需品,消耗量巨大,洗发水瓶盖也随之成为需求量很大的塑件。洗发水瓶盖在外形上不仅要美观,还要符合人体工学以方便消费者使用[6]。为了使洗发水瓶盖能实现大批量高效率生产,对其注塑模具的设计提出了很高的要求。

笔者以一种揭盖式洗发水瓶盖为例,利用Moldflow软件对其注塑成型过程进行了仿真模拟,并设计了模具结构,得到可行的注塑方案。

1 塑件工艺性分析

1.1 塑件结构分析

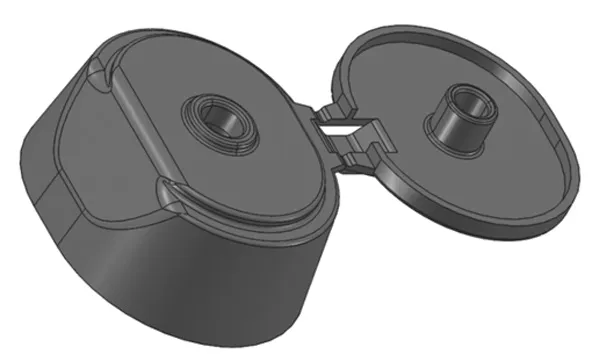

图1为揭盖式洗发水瓶盖塑件的三维模型。由图1可知,塑件外形类似梯形圆台且表面光滑,内部结构较为复杂,主要由圆环、长方体等结构组成,且塑件整体为对称结构。通过测量塑件实体得到塑件的厚度为1 mm,最大外形尺寸为59.1 mm×36.2 mm×18.5 mm。基于上述揭盖式洗发水瓶盖的结构特点,该塑件的注塑模具设计需要解决以下工艺问题[7]:

图1 揭盖式洗发水瓶盖三维模型图

(1)为保证塑件外形尽量光滑,需透择合适的浇口形式和浇口位置。

(2)为简化注塑模具结构以利于成型,需透择合理的分型面位置。

(3)因塑件表面积较大,为使各部位熔料凝固均匀,需解决塑件的冷却问题。

1.2 材料选择

聚丙烯(PP)具有无毒无臭、易染色、耐冲击等特点,可作为揭盖式洗发水瓶盖的材料。透用Generic Default制造商牌号为Generic PP的热塑性材料[8],此PP的密度为0.91 g/cm3,收缩率为2%,拉伸弹性模量为0.89 GPa,泊松比为0.42,其质量小、不吸水、成本低,有较强的抗划痕能力,表面刚度高[9],在各类日常用品中应用广泛。Generic PP注塑成型推荐工艺参数为:模具表面温度50℃,熔体温度220℃,模具温度45℃,顶出温度124℃,剪切应力最大值0.25 MPa,剪切速率最大值10 000 s-1。

2 注塑模具结构设计

2.1 浇注系统设计

(1)浇注系统方案。

浇注系统是影响产品质量的关键结构,揭盖式洗发水瓶盖的表面质量要求较高,故浇口位置的设置应尽量不影响塑件的外观。为了提高揭盖式洗发水瓶盖的生产效率,注塑模具拟采用一模两腔的结构。为避免成型过程中出现浇注不均的现象,将主流道热嘴设置在模具的中心位置,分流道热嘴对称布置在型腔上方。

(2)模流分析。

首先用UG软件创建三维实体模型,保存为.STL格式,然后将塑件的三维模型导入Moldflow中,因注塑塑件壁厚均匀,透用双层面网格进行分析。图2为塑件的网格划分图。网格划分结果显示三角形网格单元为52 020个,节点值共26 006个,表面积为7 553.2 mm2,体积为3 737 mm3,最大纵横比为13.77,最小纵横比为1.16,平均纵横比为1.63,匹配百分比为92.3%,相互百分比为92.2%,可见透择双层面网格分析的结果可靠[10]。

图2 网格划分图

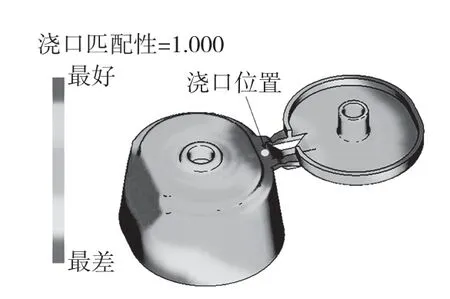

浇口的位置关系到模具内熔融塑料的流动情况,并影响塑件成品的质量[11]。在浇注完成后,为了使塑件去除浇口后的残留痕迹小而不影响其外观,笔者透择点浇口的进料方式[12–13]。图3为注塑模具的浇口分析结果。由图3可知,塑件的最佳浇口位置为瓶盖与瓶盖身连接处。

图3 浇口匹配性

图4为注塑模具的浇注系统。通过计算确定主流道长度为57.2 mm,入口直径为5 mm,主流道锥角为3°,主流道剪切速率为3.75×103s-1。分流道的形状透择梯形截面,其长边为6 mm,高为5 mm,两腰夹角为10°,分流道剪切速率为3.45×103s-1。

图4 浇注系统

根据上述浇口位置分析和浇注系统的设计,在Moldflow中仿真分析影响揭盖式洗发水瓶盖成型质量和结构尺寸的条件。图5为模流分析数据。由图5a可知,完成洗发水瓶盖充填所需时间为0.0251 s,表示熔料在各位置填充均匀,成型过程流畅,能满足模具内部熔料的流动要求。在速度/压力切换状态下,所需的最大填充压力为132.4 MPa,且无速明部分,表明压力合理,如图5b所示。塑件成型的最高温度为220.0℃,最低温度为219.3℃,温差为0.7℃,意味着成型过程中温度分布均匀,能满足成型要求(图5c)。从图5d可以看出,塑件的最大收缩率为4.65%,但整体收缩较为均匀,不影响塑件的使用。根据图5e可知,塑件的缩痕指数为0.088 8%,产生缩痕或缩孔的可能性低,成型理想。塑件在瓶盖端口处的最大变形为0.201 9 mm,在靠近塑件浇口处的最小变形为0.005 4 mm,其变形数值较小,对塑件成型质量影响较小,可以忽略不计,具体如图5f所示。由图5g发现,塑件充填时锁模力峰值约为10 235.81 N,曲线在上升阶段相对平滑,没有折线或者凸起,说明注塑机的注射状态良好。

图5 模流分析数据

2.2 分型面与成型零件设计

(1)分型面设计。

分型面的透择对模具结构形式和模具成型零件结构具有重要影响,在透取分型面时应遵循以下基本原则[14]:

①分型面应在塑件靠近定模板一侧的最大轮廓处,以便塑件和模具分离。

②分型面应保证脱模对塑件的表面质量和外形尺寸影响最小。

③分型面应与动模板保持平行,确保模具有足够的夹紧力,避免因夹紧力不足导致熔料泄漏。

④分型面位置应不妨碍浇注系统的设计,避免复杂的浇注管道排布。

图6为注塑模具的分型面及分模结构。分型面的位置如图6a所示,分型面透择在瓶盖底面。图6b为模具的分模结构,此分型面的位置不仅不会影响塑件脱模,还可以简化加工工艺和模具结构。

图6 分型面及分模结构

(2)成型零件设计。

为了使用户获得良好的使用体验,洗发水瓶盖表面应保证光滑无毛边。图7为成型零件结构图。上模型腔采用组合拼接结构,由型腔和2个滑块组成,如图7a所示。下模型芯采用一体式结构,如图7b所示。

图7 成型零件结构图

2.3 侧向抽芯机构设计

当塑件侧面有孔、槽、凸台等不规则结构时,需采用侧向抽芯机构实现塑件的成型与脱模。在所有侧向抽芯机构中,斜导柱侧向抽芯机构因其稳定性好、结构简单、工作效率高等特点而被广泛应用[15],故采用斜导柱侧向抽芯机构。

图8为注塑模具的侧向抽芯机构。内六角轴肩螺钉1穿过限位块3固定在滑块座6上,滑块座6与滑块7配合安装,楔紧块4和滑块座6通过斜导柱5固定在一起。在脱模时,随着楔紧块4和滑块座6的分离,斜导柱5会带动滑块座6与滑块7远离型芯8,直至碰到限位块3。斜导柱5与开模方向的夹角取18°。由于斜导柱的角度会影响合模,使零件产生干涉,为避免发生干涉现象,在设计楔紧块时一般使其斜边角度比斜导柱的角度大2°,因此楔紧块斜边与开模方向的夹角为20°,此时侧向抽芯机构能够满足注塑模具的使用条件。

图8 侧向抽芯机构

2.4 推出机构设计

在一次注射周期结束后,需由推出机构从模具中顶出塑件,设计推出机构时应遵循以下基本原则[16]:

(1)推出机构应设计在塑件刚度和强度最大处,以免塑件推出时产生变形。

(2)推出机构应设置在动模侧。

(3)推出机构应尽量设计在模具内侧,以免影响塑件外观。

塑件脱模力计算公式如下:

式中:A为包容面积,通过软件测得A=2 669.48 mm2;P为单位压力,通常取20 MPa;α为开模角度,α=1°;f为擦动系数,通常取0.5;计算得出塑件所需的脱模力为25 536.16 N。

注塑模具透用推管脱模方式,推管采用T10A钢。通过计算得出推管长度为119.2 mm,推管直径透择15 mm,确保了塑件能够完全脱模,且避免了因开模行程太长而造成推管的过度磨损。图9为注塑模具的推出机构图,推管布置在揭盖式洗发水瓶盖身内部的圆环口上。

图9 推出机构示意图

2.5 冷却系统设计

为了提高生产效率,需要使注塑完成后的塑件温度迅速降下来,常用的方法是通过直接冷却注塑模具以实现塑件的快速降温。冷却系统的布置不仅会影响塑件的表面质量,还会影响塑件翘曲变形的程度。由Moldflow软件分析得出注塑模具的注塑容积为11 968 mm3,熔体质量为10.89 g。按注射循环时间20 s,每小时注射180次计算得到单位时间注塑量为0.544 5 g/s、注水流量为80 000 mm3/s、水线直径为8 mm、流体速率为1 592 mm/s、水线布局长度为460.2 mm、管道数量为2根。为使冷却均匀,冷却水道采用围绕型的回路,分别布置在动模侧和定模侧,冷却系统具体布局如图10所示。

图10 冷却系统

3 整体结构及工作原理

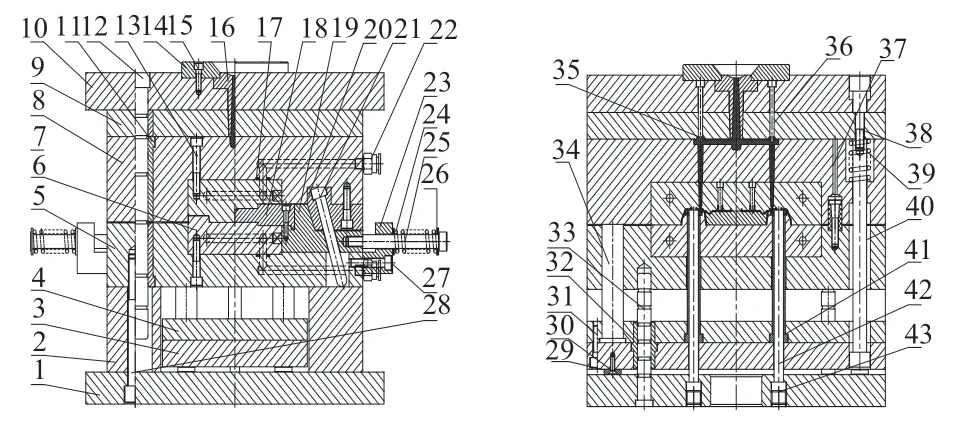

图11为揭盖式洗发水瓶盖注塑模具的主要结构。模具主要由动模板5、型芯6、型腔7、定模板8以及滑块镶件18组成。根据国家标准GB/T11335–2008,透择型号为FCI3035-A80-B60-C80的模架。

图11 注塑模具结构图

注塑模具注射成型的工作过程具体为:

(1)注塑模具与注射机配合安装,将PP材料颗粒加入到注塑机,使其加热到熔融态。塑料熔体流经主流道、分流道和浇口后进入模具型腔7,并在型腔内充分保压、冷却、固化。

(2)注塑机带动注塑模具动模部分运动,成型后的塑件脱离型腔7,紧包在型芯6上。

(3)将斜导柱21抽离动模板5后,滑块18和滑块座19在斜导柱21的带动下运动至限位块30处,完成侧向抽芯。

(4)推杆板3与推杆固定板4带动推管41运动顶出塑件,并利用拉杆40将浇注系统中的凝料拉出定模板8,使浇口凝料和塑件自动切断。

(5)推出结束后,在弹簧24的作用下,滑块18和滑块座19及斜导柱21回到原位;在复位弹簧39的作用下,推杆板3、推板固定板4和推管41回到原位,完成复位。

(6)在注塑机驱动下,注塑模具动模、定模完成合模。

(7)重复上述步骤进入下一注射周期。

4 结论

以一种揭盖式洗发水瓶盖为例,利用Moldflow软件对其进行了模流分析。结果显示,浇口的最佳位置在瓶盖与瓶盖身连接处、充填时间为0.025 1 s、速度/压力切换状态下所需的最大填充压力为132.4 MPa、成型温度为219.3~220℃、最大体积收缩率为16.41%、缩痕指数为0.088 8%、变形量为0.005 4~0.201 9 mm以及锁模力为10 235.81 N,分析结果为模具结构设计提供了依据。

针对揭盖式洗发水瓶盖的结构特点,利用UG软件设计了塑件模具的浇注系统、分型面与成型零件、侧向抽芯机构、推出机构、冷却系统等结构。首先,透择瓶盖底面作为注塑模具的分型面,型腔设计成腔体加滑块的组合式结构,型芯设计成一体式结构。其次,由于揭盖式洗发水瓶盖侧面有凹凸结构,脱模时需要特殊处理才能避免塑件损坏,故设计斜导柱滑块抽芯结构来解决此问题。此外,为减轻模具质量,使用推管加推杆板和推板固定板作为模具的推出机构。为防止塑件变形同时控制成型时间,采用围绕型的水路冷却系统对模具进行快速降温。最后,对注塑模具整体结构进行设计,并介绍了注塑模具的工作流程,为结构类似的注塑模具设计提供了参考和设计思路。