中小规模钢厂余热资源耦合利用解决方案

2022-06-24吴梦,张宏,李磊

吴 梦,张 宏,李 磊

(中信重工机械股份有限公司,河南洛阳 471039)

前言

钢铁工业是我国能源消耗最大的产业,全国钢铁工业年能源消耗超过4 亿吨标准煤,占全国总能耗的15%以上[1]。钢铁工业制造流程是一个大规模能源循环系统,在构成该系统的工序内部,在各工序之间进行复杂的能量消耗、转换、再生、输送,而且钢铁联合流程具有很强的热管理特征。目前我国生产吨钢产生的余热余能资源量约为8~9 GJ,主要分为副产煤气、排气余热、固体余热及废气废水余热。

在中小规模的钢铁企业,由于在各个工序生产过程中产生的余热存在形式不同、分布分散、余热量小、参数差异大等特点,导致目前存在较多的余热资源得不到充分利用的问题。这种能源结构也在客观上造成了我国钢铁工业能耗较高、能源利用率较低、污染严重。因此探索适合中小规模钢铁工业节能减排是我国节能减排工作的重要方面,其节能潜力巨大。

1 钢厂主要流程余热资源分布及回收利用方法

以广州某年产80 万t 钢厂为例,企业目前建设有包括90 m2带式烧结机1 台,550 m3高炉1 座,50 t转炉1座。其生产工序中主要余热资源及利用方式如下。

1.1 烧结工序

烧结过程余热资源主要由两部分组成:一部分是来自于烧结机尾部、温度为700~800 ℃烧结矿所携带的热量,即烧结矿显热。这部分显热约占烧结过程余热资源总量的70%;另一部分来自于烧结机主排大烟管道的烧结烟气显热,这部分约占余热资源总量的30%。

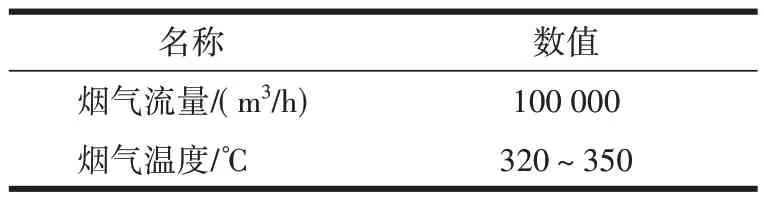

该企业目前烧结机大烟道余热烟气未利用。90 m2带式烧结机配置的90 m2环冷机,可设置热风循环系统进行余热回收。环冷机1/2 段烟罩可回收利用的余热烟气参数表1。

表1 烧结机余热烟气参数表

1.2 炼钢工序

转炉炼钢是钢铁冶炼生产过程中非常重要的工序,在转炉内把铁水炼成钢的过程主要是降碳、升温、脱磷等高温物理化学反应,最后排出大量的CO、CO2等高温废气[2]。转炉工序能耗占整个钢铁生产中能耗的8%~14%。

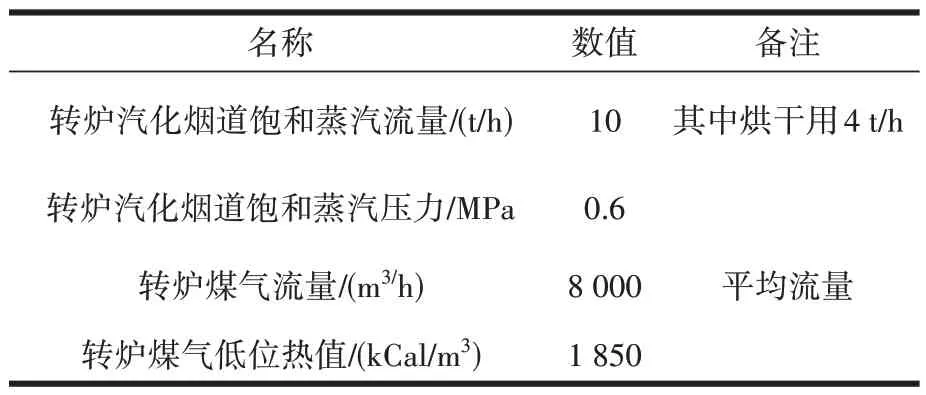

该企业50 t 转炉已经配套建设转炉汽化烟道,目前所产蒸汽除部分去后续烘干用,大部分对空排放,余热资源浪费的同时,造成严重的噪声污染和水资源浪费,转炉汽化烟道软水补充系统耗水量巨大。高热值的转炉煤气在经过净化后也直接送至燃烧塔“点天灯”,造成能源浪费和环境污染。

转炉工序可利用余热资源如表2。

表2 炼钢工序余热资源参数表

1.3 炼铁工序

炼铁工序的余热余能资源种类比较多,而且量比较大。余热主要有高炉渣显热、高炉冷却水显热、高炉煤气显热及潜热、热风炉烟气显热等,其中高炉渣显热、高炉冷却水显热、高炉煤气显热目前基本没有回收或很少回收[3],而热风炉烟气显热则主要通过换热器进行回收利用,回收率30.1%。炼铁工序的余能资源主要由高炉煤气余压和高炉煤气化学能,前者主要通过高炉炉顶TRT 装置发电进行回收,回收率25.1%。

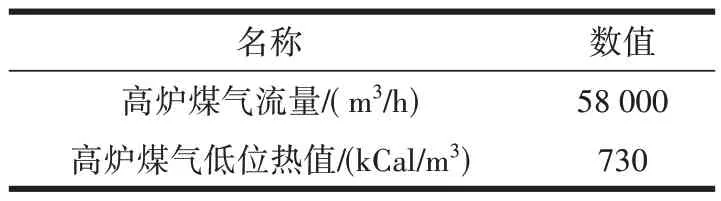

该企业550 m3高炉已经配套建设干法除尘及TRT 高炉煤气余压回收,但是高炉煤气化学能除部分用于热风炉烘炉及烤包外,剩余较大部分与转炉煤气一起送至放散塔燃烧。

转炉工序可利用余热资源如表3。

表3 炼铁工序余热资源参数表

2 余热利用方案

针对钢铁生产过程中高、中、低品质余热种类齐全,缺少高效综合利用技术的问题,以余热(余能)利用最充分、发电效率最大化、发电成本最低为目标,以工艺重构、流程节能为技术突破口,进行了工艺优化和系统集成创新,着重解决了多种类、多品质、非连续余热耦合利用技术及工程关键问题,通过采用补汽式汽轮机,实现高低品味蒸汽的分别利用,整个项目仅采用1 台高温高压补汽凝汽式汽轮机组。

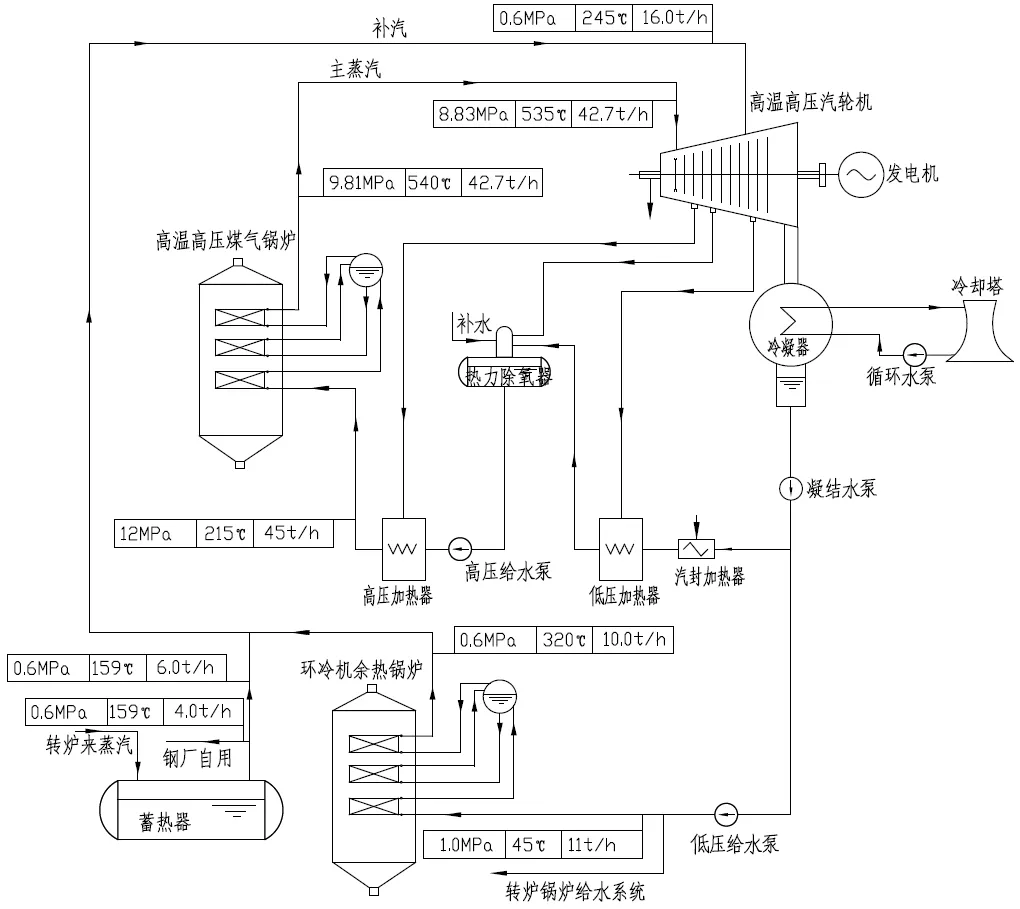

通过设置转炉煤气柜,存储并稳定转炉煤气流量,将炼铁工序高炉煤气和转炉煤气送至燃气锅炉,采用分层布置燃烧器,通过换热产生8.83 MPa、540 ℃高温高压蒸汽送至汽轮机;烧结环冷机通过设置自除氧余热回收锅炉产生0.7 MPa、320 ℃的过热蒸汽;转炉汽化烟道产生的饱和蒸汽通过设置蒸汽蓄热器消除周期波动,可连续产出0.6 MPa、165 ℃饱和蒸汽,将蓄热器与环冷余热锅炉供应的低压过热蒸汽并汽后送至汽轮机。汽轮机采用双压补汽式。

2.1 工艺流程

工艺流程见图1。

图1 工艺流程图

通过煤气掺烧锅炉利用高炉煤气及转炉煤气产生高参数的蒸汽,提高发电效率,设置补汽式汽轮机,将环冷机余热产生的低参数蒸汽及转炉汽化烟道产生的低参数饱和蒸汽合理利用,全厂多种余热仅配置一台汽轮发电机组,合理高效耦合利用各种类及各品质余热资源,简化系统,便于全厂能源管理。

2.2 系统主要设备选型

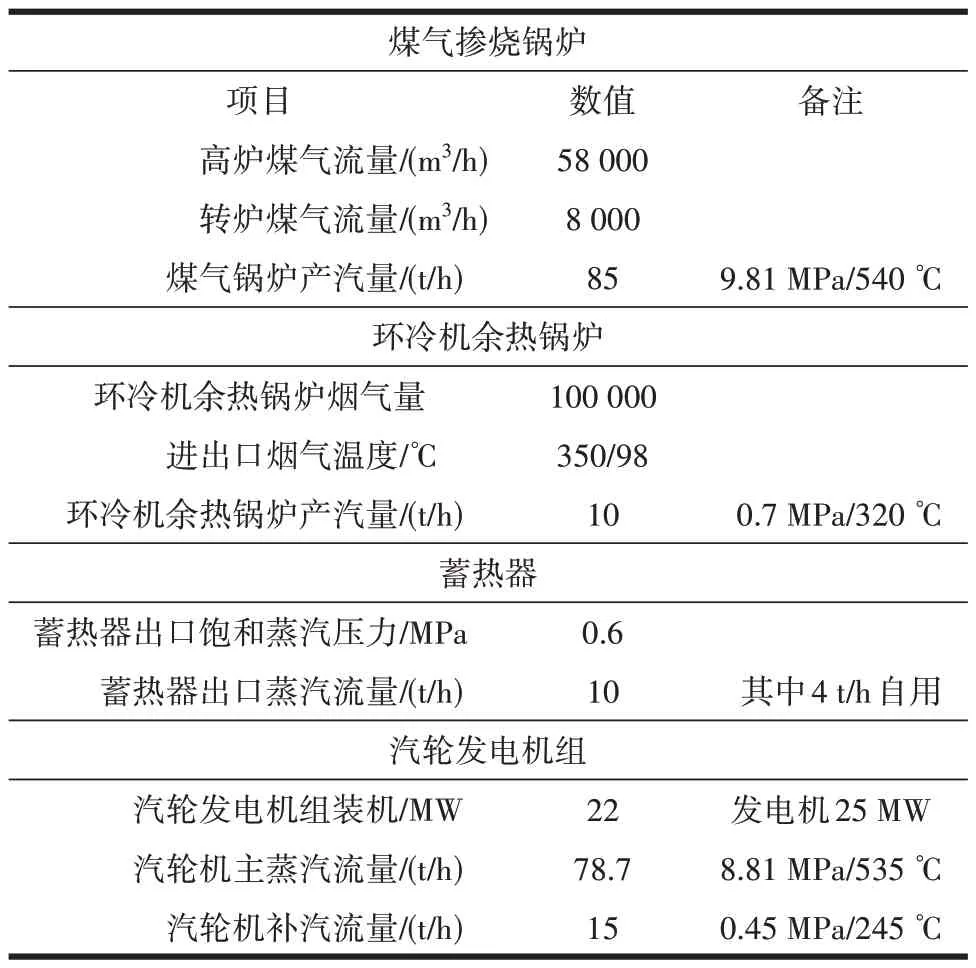

主要设备选型及参数见表4。

表4 系统主要设备参数表

2.3 社会经济效益

按照设计工况计算,系统年运行时间按7 500 h,该系统年发电量为1.65 亿kWh,年供电量为1.49亿kWh,按照工业电价0.57 元/kWh 计算,每年为公司节约电费为8 493 万元,经济效益可观。另外,通过设置环冷机余热锅炉,烟气内循环,烧结矿冷却的烟气不再直接对外排放,烧结矿粉尘污染基本消除,高炉煤气和转炉煤气不再通过放散塔直接燃烧,噪音及热污染都消除。

3 结语

通过调研分析钢厂生产工艺,全流程分析生产工艺中能量分布及利用情况,总结全流程余热利用参数,以余热(余能)利用最充分,以工艺重构、流程节能为技术突破口,针对钢厂生产余热(余能)分布广、总量大、品位等级多、非连续的特点,进行余热回收系统工艺重构和发电参数的优化;针对钢铁生产过程中高、中、低品质余热种类齐全,缺少高效综合利用技术的问题,创新采用了流程节能理念,开发了多工序、多参数余热耦合发电技术,实现了余热(余能)资源的最优化利用;并完成钢厂多源低参数余热高效耦合利用工艺解决方案。高效地回收利用各类生产工序中产生的余热,并有效降低投资,集成化地回收钢厂余热资源,便于全厂能源管理,对中小规模钢厂节能减排思路有重要的意义。