基于PLC 的食品烘干箱温度控制系统设计与试验

2022-06-24张可欣李成军陈忠加袁湘月

张可欣,李成军,陈忠加,袁湘月

(北京林业大学工学院,北京 100083)

温度作为一个十分重要的物理量在工业生产、医疗卫生以及食品加工等领域都被密切关注。对于食品加工行业而言,食品含水量过高会导致其变质[1],因此,对食品进行烘干处理有利于运输、储存与后续加工[2]。在干燥过程中,为实现产品含水量的有效降低[3],对温度的控制非常重要[4]。为提升产品质量,延长设备寿命,提高生产效率和降低能耗[5],采用化石能源燃烧供热来控制温度的方式已逐渐被淘汰[6],取而代之的是由温度控制器作为核心元件的烘干箱。

谭新圆等[7]为实现绿色节能和得到高品质粮食的干燥目标,利用单片机判断烘干机内干燥状态,从而有效控制加热功率。马林森[8]将单片机作为粮食烘干机的温度控制器,实现了温度与湿度的自动控制,且大大节省了人工成本。王佳宝等[9]将可编程逻辑控制器(Programmable logic controller,PLC)应用于棉籽烘干机的温度控制系统之中,结果表明:由PLC 所控的制温度系统能大幅度提升棉花的质量。Ünlü 等[10]利用PLC 控制南瓜籽烘干机的风速、温度和湿度,能在提升南瓜籽质量的同时有效缩短干燥时间。相比于人工经验控制或传统电气元器件控制,自动化控制能够准确按照要求高效地完成干燥,进而达到较为理想的干燥效果[11]。

针对烘干时温度控制中存在的大惯性、大滞后、非线性等问题[12],一些学者将温度控制算法(如:传统比例-积分-微分(Proportion-integral-derivative,PID)控制、模糊控制、神经网络控制和遗传算法等[13])运用于控制中。它们能有效地解决温度控制过程中所存在的问题,并大大提升温度控制的精度。

靳淑祎[14]通过多层前馈(Back propagation,BP)神经网络控制茶叶烘干机温度系统,研究表明:采用此方法对温度进行控制能减小超调量,从而实现恒温控制。Li 等[15]为提高粮食烘干机的温度控制精度,采用神经网络算法进行控制。Maleki 等[16]采用遗传算法和神经网络结合的方式对烘干机进行控制,进而达到提升产品质量的目的。

除神经网络控制和遗传算法以外,PID 控制算法以及模糊控制算法都被广泛地运用在烘干机的温度控制之中。尹协镇等[17]在谷物烘干机温度控制中采用PID 控制算法对冷热风进风比例进行调节,使烘干的热风温度能快速、稳定的保持在设定温度附近,减少了因热风温度波动大而造成的不必要损失。魏诗琴等[18]将PID 控制算法运用于茶叶烘干机中,结果表明,相比于人工控制,PID 控制能实现较高的控制精度,并很好地减小稳态误差。Dai 等[19]利用改进的PID控制算法提高了粮食烘干机温度控制系统的抗干扰能力,并增强了系统的鲁棒性。陈洪军等[20]采用模糊控制算法于粮食烘干机的温度控制系统中,使得粮食烘干过程中具有良好的鲁棒性和控制稳定性。许才花等[21]运用模糊控制算法对粮食烘干机的温度控制系统进行控制,有效地解决了温度控制过程中存在的非线性、干扰噪声和大滞后等问题。Chen 等[22]的研究表明:采用模糊控制算法的烘干机拥有超调量少,响应速度快,鲁棒稳定性好等特点。

由此可见,虽然传统PID 控制算法和模糊控制算法各有一定的优点,但对于控制温度系统的效果而言,两种控制算法均仍然存在不足。PID 控制算法容易产生超调和振荡,且动态响应特性差[23]。模糊控制虽然可以减少控制系统的振荡,却易产生较大的稳态误差[24]。因此,将传统PID 控制算法与其他算法结合是一种必然的趋势。模糊PID 复合控制算法与模糊PID 切换控制算法作为PID 控制算法和模糊控制算法的有效结合,将其运用到进行温度控制中,控制效果在一定程度上优于PID 控制算法和模糊控制算法,且系统能克服参数的自整定问题,实现超调量小、调节时间短、稳态误差小的性能[25-27]。

沈艳河等[28]设计的以模糊PID 复合控制器为核心的食品烘干机能够显著提高热风温度的控制精度,具有较强的自适应能力。Jun 等[29]采用模糊PID 复合控制算法对木材烘干机温度控制系统进行控制,能实现较好的稳态特性。林荣川等[30]将模糊PID 切换算法用于茶烘焙机的温度调节,使得在小超调的情况下能得到最短的温度调节时间。

为比较PID 控制、模糊控制、模糊PID 复合控制、模糊PID 切换控制4 种控制算法对提升烘干箱温度控制精度的影响,使用西门子S7-200 SMART PLC进行程序设计,并采用昆仑通态触摸屏实现人机交互。同时,为达到提高烘干箱温度控制精度的目的,本研究在对传统PID 控制与模糊控制两种控制算法进行结合并加以改进的基础上,设计了两种不同结构形式的模糊PID 控制算法,即模糊PID 复合控制算法和模糊PID 切换控制算法。为更加直观清晰地比较上述4 种控制算法对提升烘干箱温度控制精度的影响,采用梯形图语言对上述4 种控制算法进行了表达及PLC 控制烘干箱的试验验证。

1 烘干箱硬件电路设计

根据烘干箱的设计要求,对其硬件进行选型,并按照烘干箱原理(图1)对硬件电路进行搭建(图2)。

图1 烘干箱原理图Fig.1 Schematic diagram of drying box

图2 烘干箱硬件实物图Fig.2 Diagram of drying box hardware

烘干箱温度的采集方式为:温度传感器将得到的信号传给温度变送器,使得信号转变为模拟量处理模块能够进行处理的4~20 mA 的电流信号。随后,经模拟量处理模块处理为PLC 可处理的数字量。在温度控制中,用触摸屏对温控箱进行相应的启动和停止。程序启动后,PLC 的输出端进行输出,电流通过中间继电器线圈时,则其常开触点闭合,进而使电流通过交流接触器线圈。此后,交流接触器的常开触点闭合。PLC 根据温度信号利用已经编好的程序对温度进行相应的控制,输出可进行脉宽调制的数字量信号驱动固态继电器的开闭,进而控制加热管加热。同时,通过触摸屏与PLC 之间的通讯可以实现对温控箱温度的监控以及设定温度值的修改。

2 软件程序与触摸屏界面设计

由于本研究使用西门子S7-200 SMART PLC 对温控箱的温度进行控制,所以用STEP7-Micro WIN SMART 的梯形图进行软件程序的设计。其主要流程图见图3。

图3 程序整体流程图Fig.3 The overall flow chart of the program

2.1 PID 控制算法

PID 控制算法原理见图4。

图4 PID 控制算法原理Fig.4 The principle of PID control algorithm

PID 控制算法是将给定值r(t)与输出值y(t)的偏差e(t)通过比例、积分、微分的线性计算得到控制器的输出值u(t),进而控制被控对象。借助STEP7-Micro WIN SMART 的PID 指令进行PID 控制算法的软件设计。PID 控制算法主要由3 部分组成:PID 主程序、PID 子程序、中断程序。在PID 子程序中给PID参数表进行相应的赋值并设置中断0 相应的参数。在中断中,调用PID 指令并进行相应的输出。采用试凑法得到比例系数、积分系数和微分系数分别为3、0.002、23。PID 部分程序如图5 所示。

图5 PID 部分程序Fig.5 The part program of PID

2.2 模糊控制算法

对于模糊控制算法而言,是类似于人脑的模糊性思维而提出的,其原理见图6。

图6 模糊控制算法原理Fig.6 The principle of fuzzy control algorithm

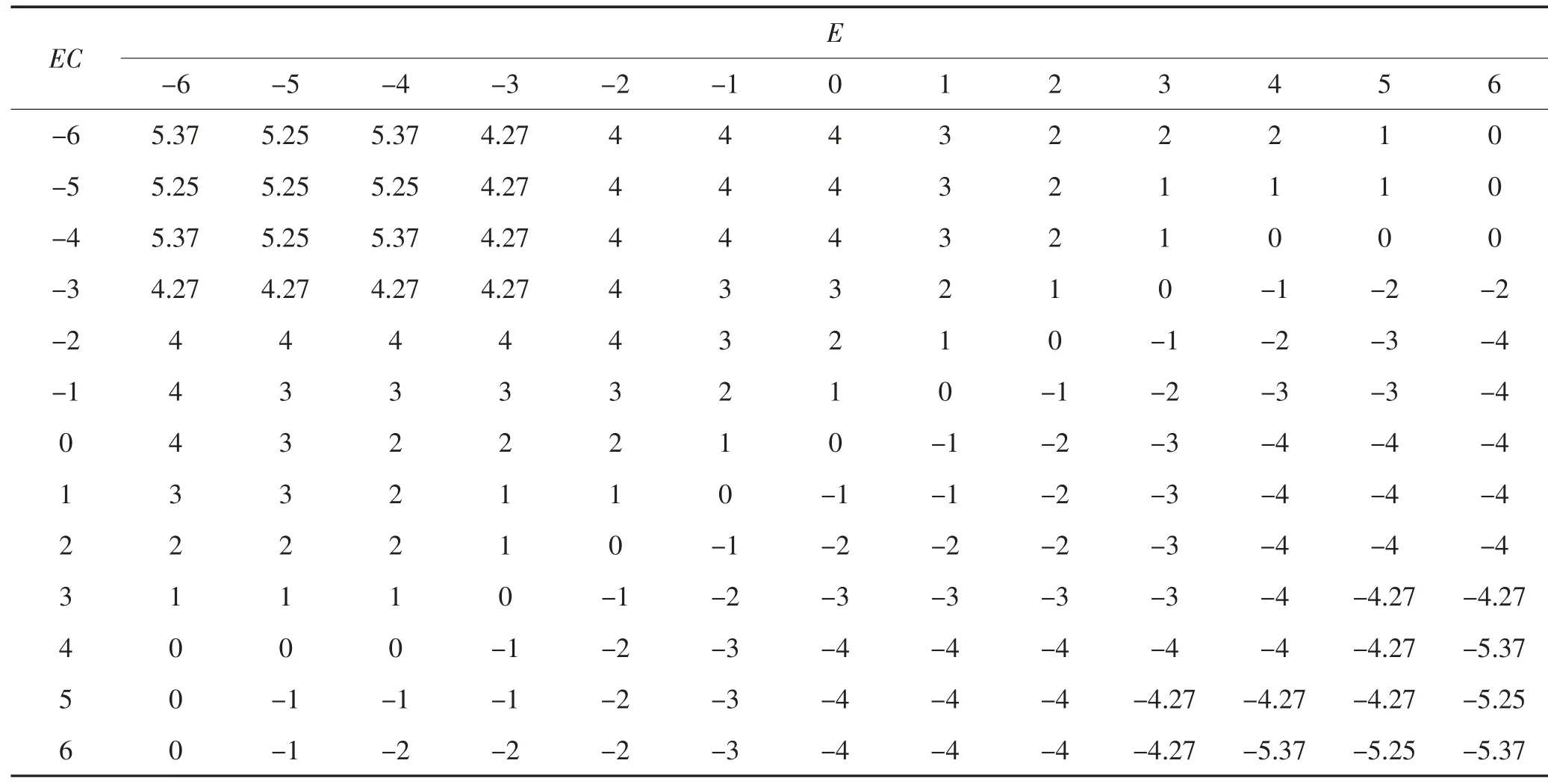

选取二维模糊控制器,即通过偏差e(t)及偏差的变化率de(t)/dt,再通过模糊控制得到输出值u(t)来控制被控对象。根据实际情况,为输入输出量选择的模糊论域与基本论域[a,b]见表1。同时,选取输入输出量的模糊语言集合均为{NB,NM,NS,ZO,PS,PM,PB}。

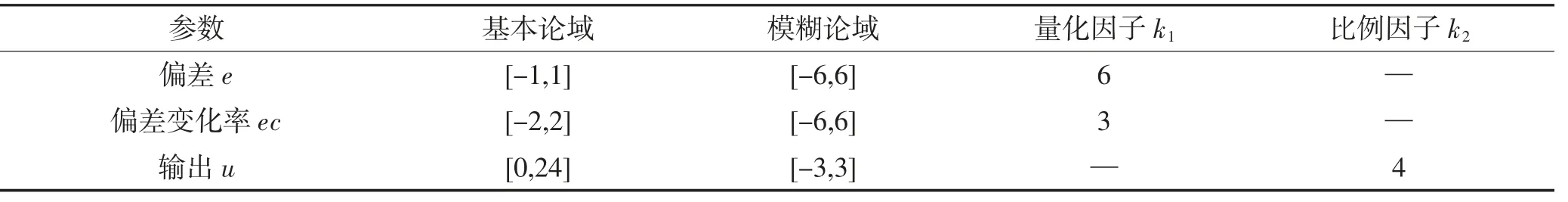

表1 模糊控制参数Table 1 Parameters of fuzzy control

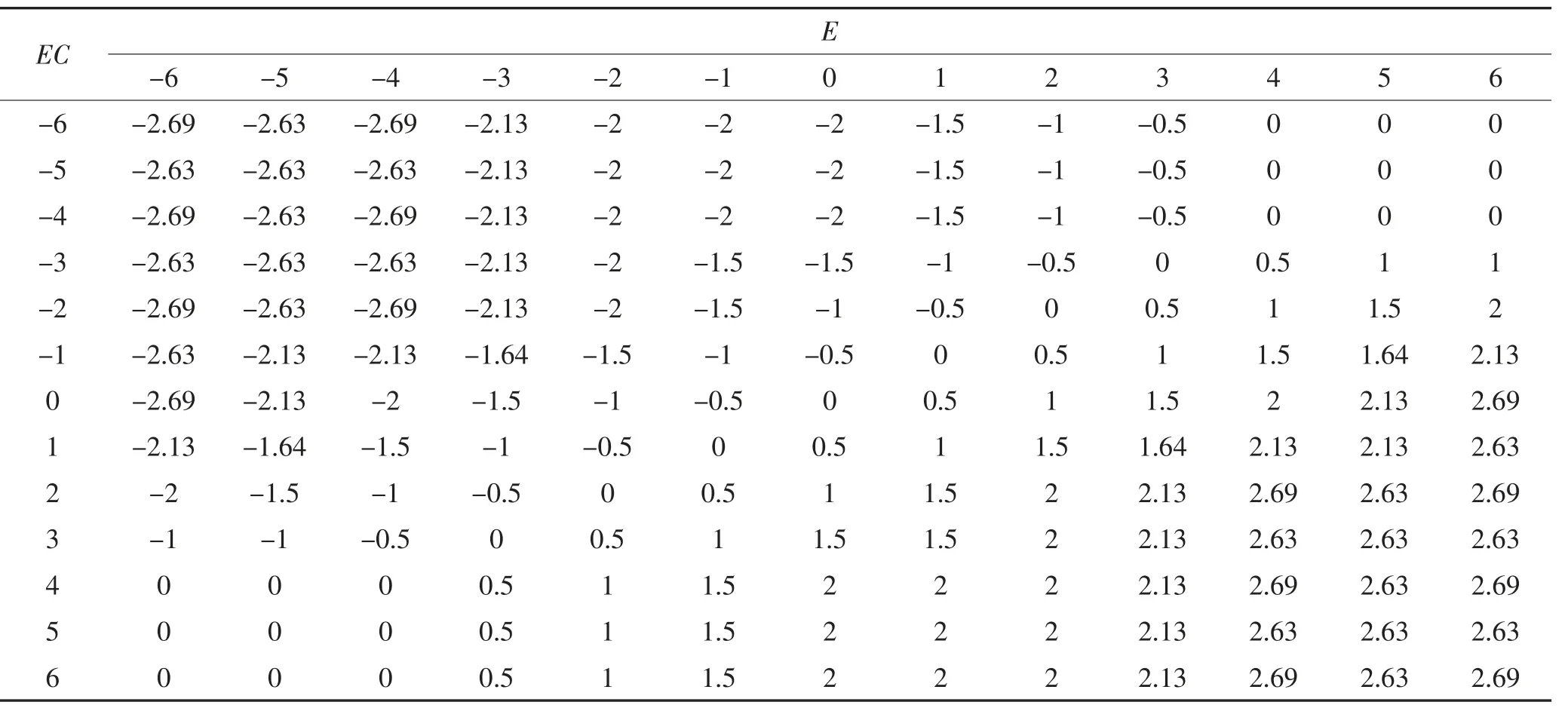

由于三角形隶属度函数计算方便简单,所以模糊化后的偏差E、偏差变化率EC 以及输出值U 隶属度函数均选用此函数。根据相应的控制规则,通过MATLAB 模糊控制器,可得到模糊规则对应的模糊控制输出值(见表2)。

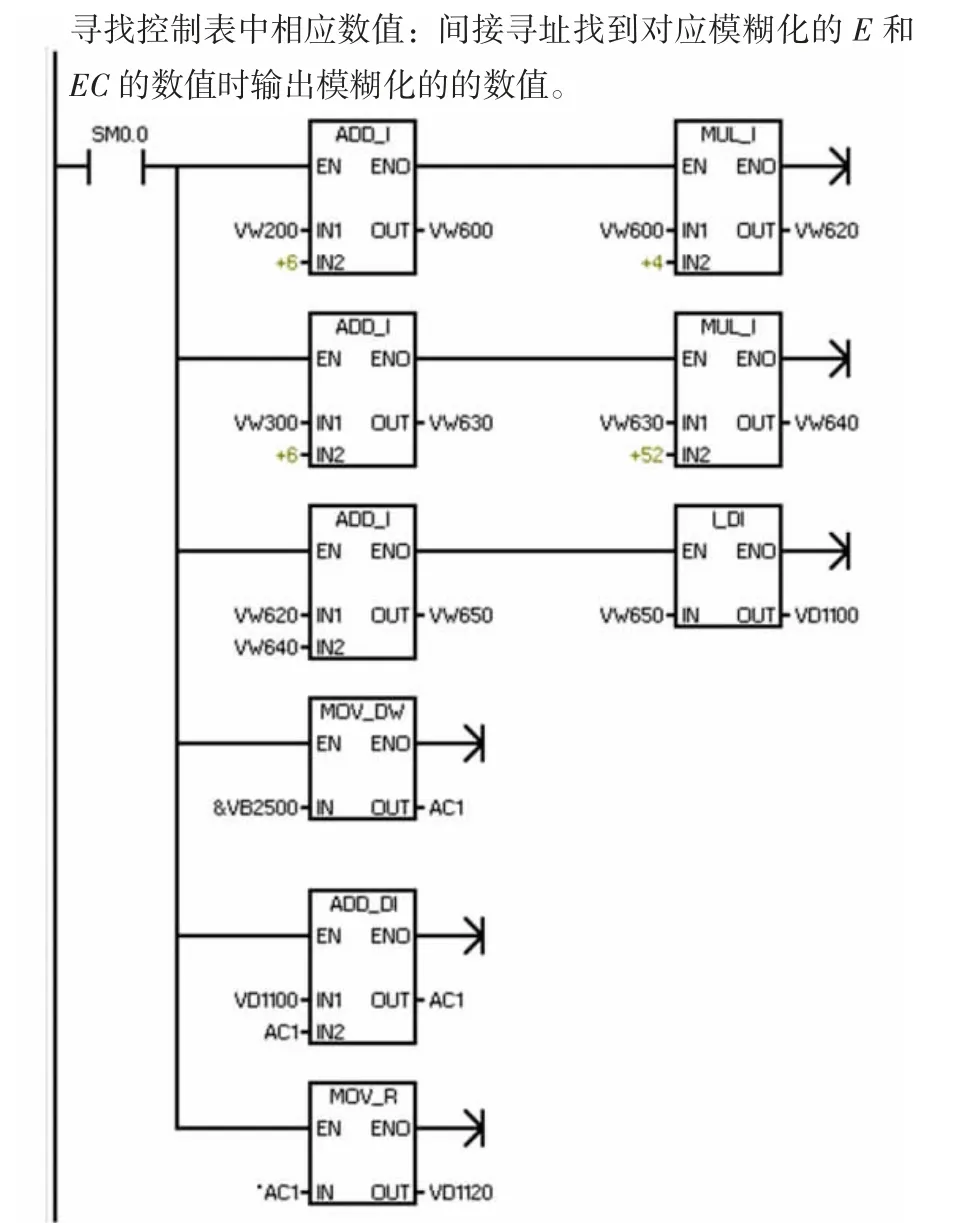

由于PLC 对于负数的处理较为复杂且不方便进行计算,因此,将输出值U 的数值大小加3 使其取值范围从原来[-3,3]变为[0,6],并在程序中将表2 的数据按照由上到下、由左到右的顺序填入相应存储区域。为准确寻找模糊化的偏差E 和模糊化的偏差变化率EC 相应数值时所对应的输出值U 的大小,采用偏移寻址与间接寻址相结合的方式进行寻址,即表首地址+(VW200+6)×4+(VW300+6)×52。在此寻址表达式中,VW200 和VW300 分别表示存储偏差和偏差变化率的模糊语言数值量的地址。根据在程序中模糊控制输出值表的对应关系和PLC 变量存储空间大小,通过表首地址+(VW200+6)×4+(VW300+6)×52 可进行寻址,通过寻址得到的数值将存入VD1120 中(图7)。

图7 输出量寻址程序Fig.7 Output addressing program

表2 模糊控制输出值Table 2 Output values of fuzzy control

2.3 模糊PID 复合控制算法

对于模糊PID 复合控制算法而言,由其原理可知,其模糊控制器是将输出的比例系数、积分系数、微分系数的变化量给PID 控制器进行处理,进而达到模糊PID 复合控制。其原理如图8 所示。

图8 模糊PID 复合控制原理图Fig.8 Principle diagram of fuzzy PID compound control

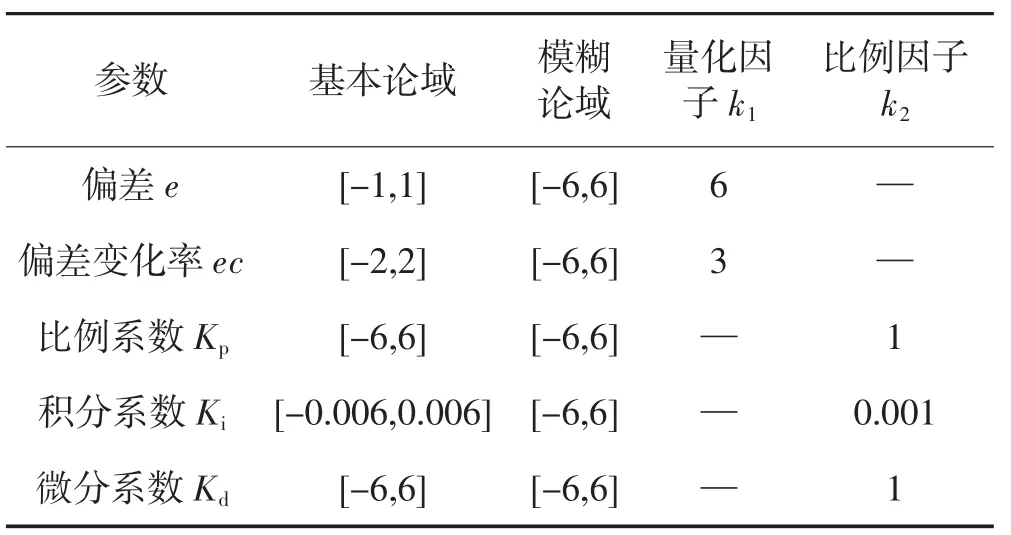

同模糊控制设计步骤相同,首先需要对偏差e(t)、偏差变化率de(t)/dt 以及3 个输出的基本论域[a,b]和模糊论域进行相应的设定(表3)。同样选取模糊语言集合{NB,NM,NS,ZO,PS,PM,PB}以及采用三角形隶属度函数,根据相应的控制规则,通过MATLAB模糊控制器,可得到其对应的模糊控制输出值,表4所示为比例系数的输出值。

表3 模糊PID 复合控制参数Table 3 Parameters of fuzzy PID compound control

表4 模糊PID 复合控制KP 输出值Table 4 The KP output values of fuzzy PID compound control

由于PLC 对于负数的处理较为复杂且不方便进行计算,因此,将比例系数、积分系数与微分系数的数值加6 使得取值范围变为[0,11],并在程序中将表中数据按照由上到下、由左到右的顺序填入相应存储区域。为准确寻找模糊化的偏差E 和模糊化的偏差变化率EC 相应数值所对应的3 个系数的大小,采用偏移寻址与间接寻址相结合的方式进行,即表首地址+(VW200+6)×4+(VW300+6)×52。将通过寻址得到比例系数、积分系数与微分系数的数值分别存入VD1120、VD1226、VD1320 中。图9 为△KP寻址程序。

图9 △KP 寻址程序Fig.9 △KP addressing program

2.4 模糊PID 切换控制算法

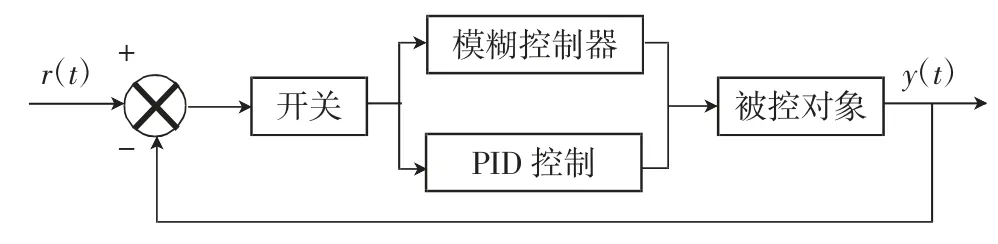

模糊PID 切换控制算法的软件设计只需通过阈值条件在两种算法中切换,其余模糊控制算法以及PID 控制算法的软件程序与上文相同。原理图如图10 所示。

图10 模糊PID 切换控制原理图Fig.10 Principle diagram of fuzzy PID switching control

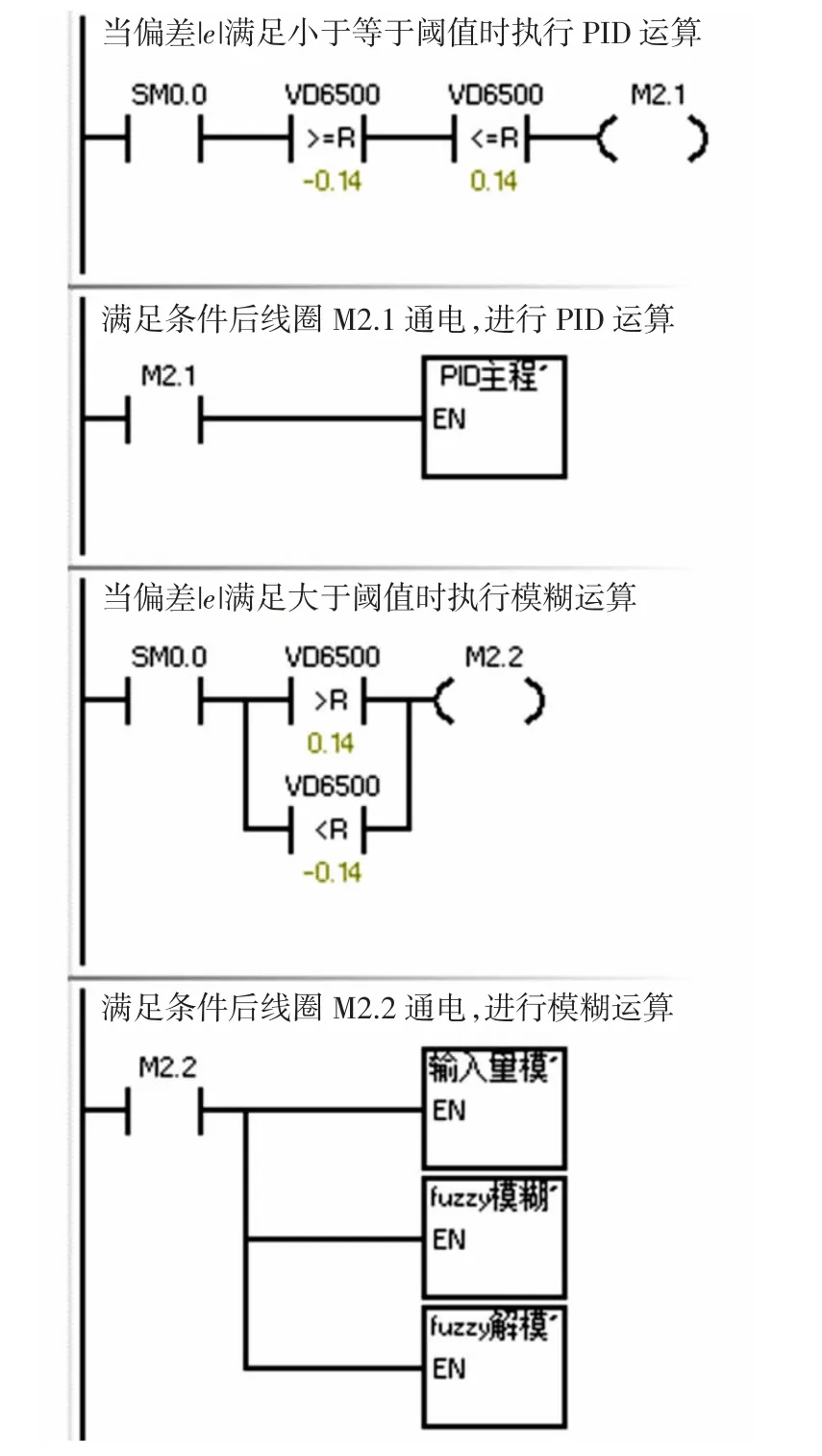

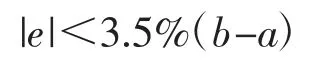

根据下式和试验调试结果,设定阈值为0.14 ℃,当偏差的绝对值小于0.14 ℃时,执行PID 控制;当偏差的绝对值大于0.14 ℃时,执行模糊控制。模糊PID切换控制程序如图11 所示。

图11 模糊PID 切换控制程序Fig.11 The program of fuzzy PID switching control

式中:e 表示偏差,℃;a 表示偏差基本论域下限值,℃;b 表示偏差基本论域上限值,℃。

2.5 触摸屏界面设计

根据温控箱温度控制的需要,制作的触摸屏界面主要包括:首页、主菜单、功能界面、用户管理界面、报警信息界面、温度记录曲线(见图12)。

图12 触摸屏界面Fig.12 Interface of touch screen

3 结果与分析

烘干箱温度控制系统的试验,不但能体现其工程价值,还能对烘干箱进行温度调控的实际操作,进一步验证该程序的正确性。本研究选取调整时间、超调量与稳态误差作为评价指标。

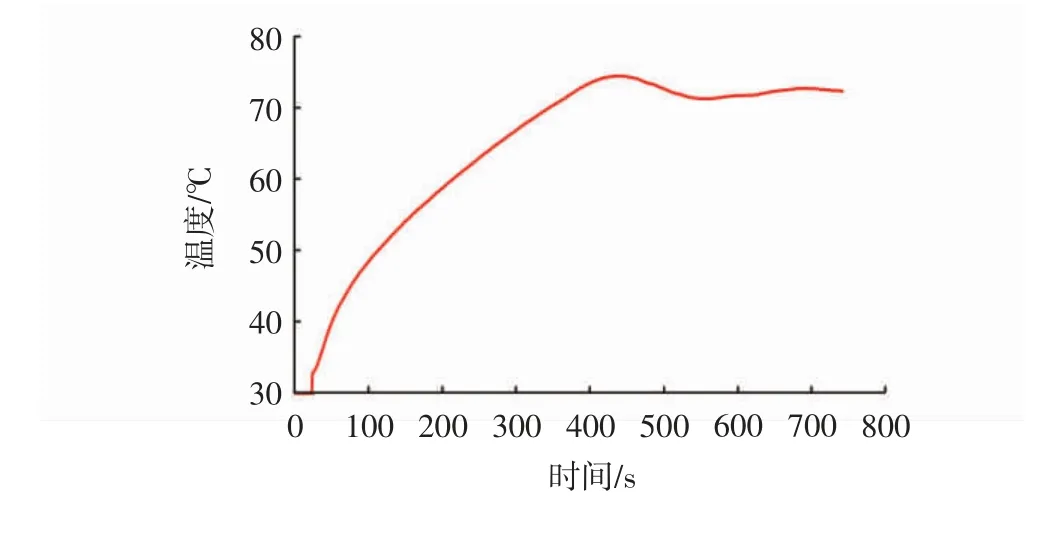

3.1 PID 控制算法分析

使温烘干温度从30 ℃升温至72 ℃,在触摸屏上观察温度变化曲线,PID 控制算法得到的温度变化曲线如图13 所示。通过试验曲线可以看出,其超调量为3.3%,调节时间为480 s,稳态误差为-0.9~0.6 ℃。

图13 PID 控制曲线Fig.13 Curve of PID control

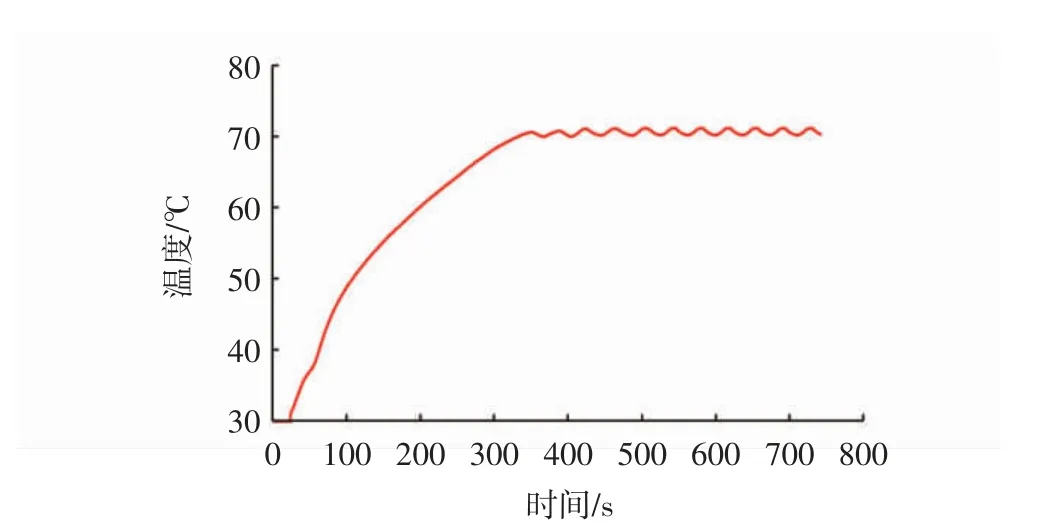

3.2 模糊控制算法分析

使烘干箱温度从30 ℃升温至72 ℃,在触摸屏上观察温度变化曲线。模糊控制算法得到的温度变化曲线见图14。通过试验曲线可以看出,其稳态误差为-1.46~-0.9 ℃,调整时间为329 s,无超调量。

图14 模糊控制曲线Fig.14 Curve of fuzzy control

3.3 模糊PID 复合控制算法分析

使烘干箱温度从30 ℃升温至72 ℃,在触摸屏上观察温度变化曲线。模糊PID 复合控制算法得到的温度变化曲线如图15 所示。通过试验曲线可以看出,其超调整时间为314 s,稳态误差±0.4 ℃,无超调量。

图15 模糊PID 复合控制曲线Fig.15 Curve of fuzzy PID compound control

3.4 模糊PID 切换控制算法分析

使烘干箱温度从30 ℃升温至72 ℃,在触摸屏上观察温度变化曲线。模糊PID 切换控制算法得到的温度变化曲线如图16 所示。通过试验曲线可以看出,其调整时间为320 s,稳态误差±0.5 ℃,无超调量。

图16 模糊PID 切换控制曲线Fig.16 Curve of fuzzy PID switching control

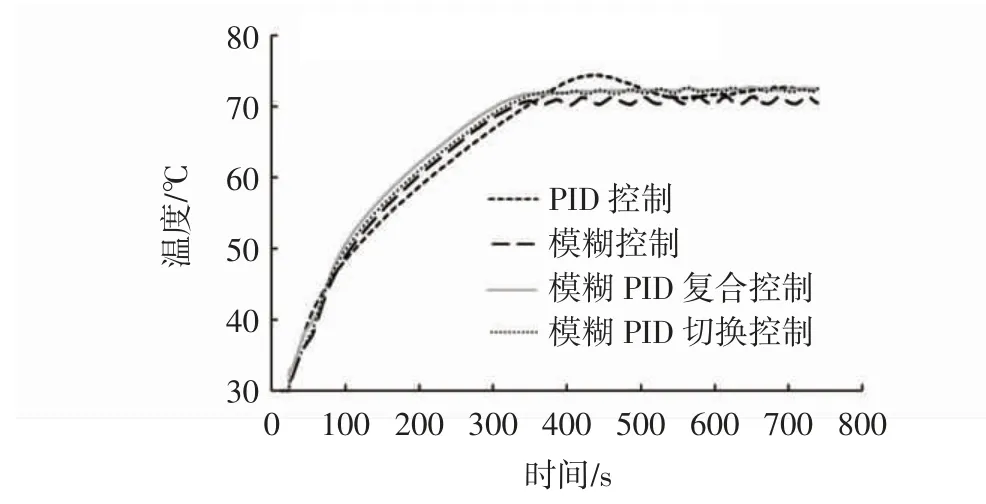

4 结论

为更加清晰地对比控制算法对温度控制系统控制精度的影响,将4 条曲线呈现于图17 中。

图17 烘干箱控制算法Fig.17 Control algorithms of drying box

由以上试验结果可知:调节烘干箱温度使温度达到设定值允许的稳态误差范围内所需时间长短为:PID 控制>模糊控制>模糊PID 切换控制>模糊PID 复合控制;除PID 控制有超调量外,其余算法均无超调量;稳态误差大小依次为:模糊控制>PID 控制>模糊PID 切换控制>模糊PID 复合控制。当温度由30 ℃上升至设定温度72 ℃时,与模糊PID 切换控制算法相比,模糊PID 复合控制算法调节时间缩短6 s,稳态误差减小0.1 ℃。因此,两种结构形式的模糊PID 控制算法即模糊PID 复合控制和模糊PID 切换控制在动态以及稳态特性上均优于传统的PID 控制和模糊控制。其中,模糊PID 复合控制算法在控制效果上均优于其他控制算法。