用于汽轮机效率监测的几个软测量参数

2022-06-24刘海龙许立群杨松涛

刘海龙,刘 锴,李 林,许立群,杨松涛,林 啸

(华能武汉发电有限公司,湖北武汉 430403)

0 引言

电厂载能介质长期与介质通道流动接触,介质通道因磨损、腐蚀、结垢等造成的结构、特性改变伴随着整个生产过程,当严重到使机组效率下降进而威胁机组安全运行时需停机检修,检修及停机费用高昂。利用现有机组的设计测点二次开发有针对性的状态监测新参数,来记录分析机组关键部位状态变化的意义重大且迫切,以指导检修、运行工作,延长机组在线时间,降低运维成本,提高机组经济性。

1 汽轮机级组通流能力

汽轮机的热力特性有两大重要指标:效率和通流能力。通流能力不是越大或越小就越好,而是要求最佳匹配,其与通流面积密切相关。通流面积是由构成级组的复杂、精密的几何尺寸决定的,如叶片型面、汽封间隙、隔板等,如果级组的几何尺寸发生了变化,如事故、检修安装、磨损、腐蚀、结垢等改变通流面积,那么级组的通流能力必将发生变化,从而导致汽轮机热力特性的变化。虽无法对构成级组的几何尺寸变化进行实时准确测量,但能够通过流经级组的蒸汽参数变化来对通流能力建立表达式。

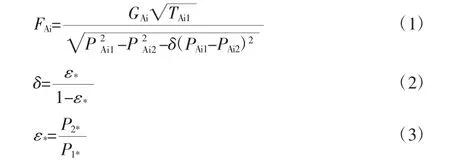

根据弗留格尔公式[1],定义通流部分任意级组i 的A 工况下特征流通面积为:

式中 ε*——临界压比

G——流量,t/h

T——温度,℃

P——压力,MPa

由此可得级组i 的单位流量特征通流面积:

比特征通流面积偏差为:

对于过热蒸汽,ε*=0.545 7,δ=1.2,则:①当Δfi>0 时,可能是冲蚀、断裂、磨损、汽封间隙大等导致的通流面积变大;②当Δfi<0 时,可能是结垢、堵塞、汽封间隙小等导致的通流面积变小;③当Δfi=0 时,说明该级组未发生上述改变。

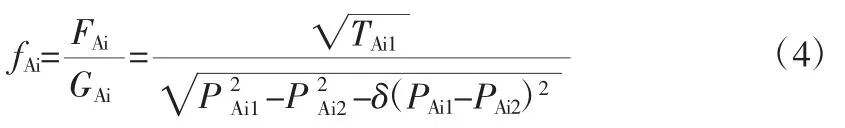

该算法中需要确定级组的临界压比,中国工程院徐大懋院士等[2]对其进行了改进,引入级组压比,使得算法更趋简单和实用,精度也得到了提高,定义过程如下:

定义级组i 任意工况通流面积为:

用P、V 替换T 得:

比特征通流面积变为:

比特征通流面积偏差为:

特征通流面积Fi为汽轮机级组通流部分运行性能及状态的重要特征参数,Fi的表达式不仅可用于变工况计算各种级组参数,而且可成为通流性能分析的重要工具,如通流能力分析、出力分析等,并可作为运行监控的准则参数。

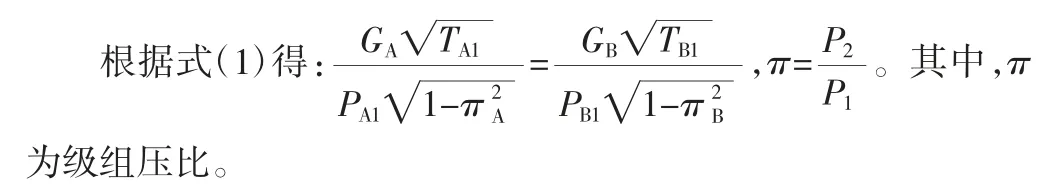

2 测试案例

某试验机组参数如下:机组型号CZK330/272-16.67/0.4/538/538,型式亚临界,一次中间再热,单轴,双缸双排汽,直接空冷,抽汽凝汽式汽轮机,4 个高压调阀,2 个中压调阀,3 个高加,3 个低加,1 个除氧器。试验数据计算通流能力及变化情况见表1,各种典型工况下缸效率性能试验结果见表2。

表1 不同典型工况下级组通流面积及偏差计算结果

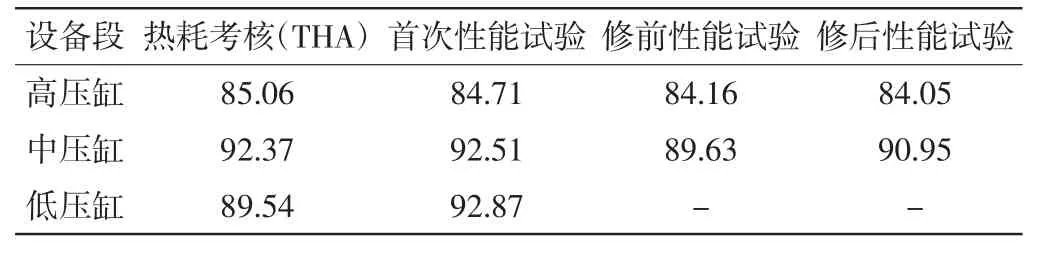

表2 不同典型工况下缸效率性能试验结果 %

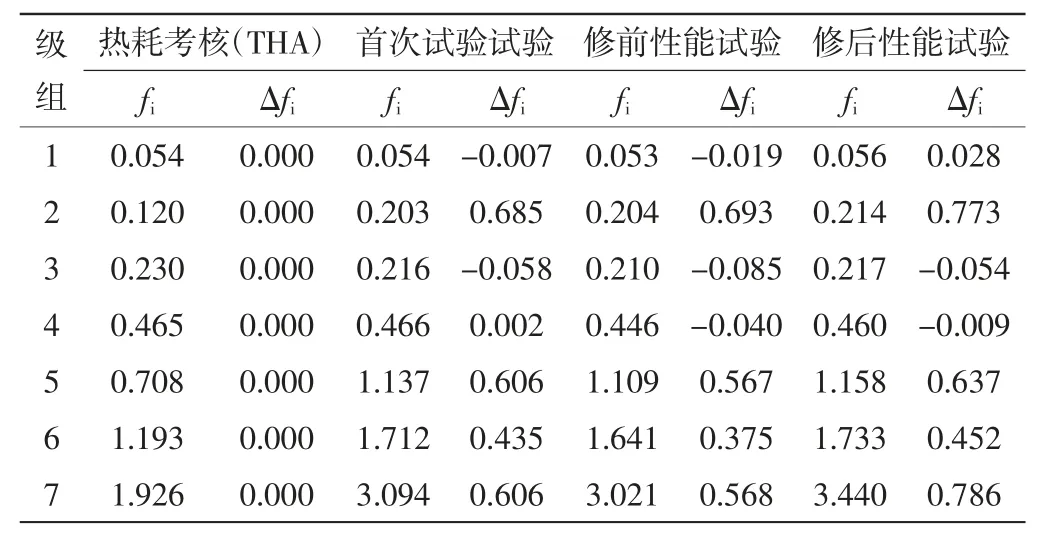

根据级组通流能力和变化,蒸汽高—中—低压流向,级组流通面积平滑增大,表1 计算结果符合级组叶片几何尺寸从高—中—低压逐级增大的事实。修前试验曲线较首次试验曲线在高缸1、2 段抽汽部分,2 段基本相同,1 段轻微向下偏移,与表2 所示修前高压缸效率较首次试验轻微降低0.55%吻合。修前试验曲线较首次试验曲线在中缸3、4、5 段抽汽部分3、4 段变化不大,5 段向下偏移较多,与表2 所示中压缸效率降低2.88%吻合。修后试验曲线较修前试验曲线在高压缸1、2 段抽汽部分,都向上偏移远离0 轴,与表2 所示修后高缸效率降低0.11%吻合。修后中缸3、4、5 段抽汽与修前、首次试验比较,表2 所示修后接近首次,与修后中压缸效率提高0.42%吻合度。

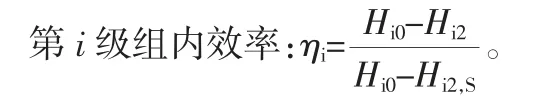

3 级组效率

效率要求越高越好,计算级组效率的方法有正平衡法、反平衡法、等熵焓降法。考虑输入信号的多寡,选择等熵焓降法[3]。

由国际水和水蒸汽性质协会(IAPWS)提供的IAPWS-IF97算法可以得到焓H=f(P,T),再由汽轮机厂提供的热力特性数据表可以得到HS。根据现场主蒸汽压力温度测点和各抽汽口压力温度测点可以计算出汽轮机各做功级段的内效率,结合各级段的F 值,实时观测汽轮机各级段的实际运行及变化情况,调用历史数据结合事故、检修等事件可以分析判断汽轮机效率变化的具体位置、变化程度、变化性质,整缸(高、中、低压缸)效率也可由上述算法得出。

4 结束语

汽轮机级组通流面积算法所采用的输入参数与级组几何尺寸无关,但几何参数因蒸汽侵蚀造成的变化却可以通过级组通流面积的变化体现出来。将难以测量的几何参数通过二次算法软测量得以实现,分析几何参数变化造成的级组效率变化,提供具体发生变化的部位和变化程度,使汽轮机的监控更加细化和量化,对机组安全经济运行意义重大。