柔性连接组件滚压成型技术研究

2022-06-24魏泽锐易俊林贾翼洲黄克超

魏泽锐,易俊林,贾翼洲,黄克超

(四川中自科技有限公司,成都 610092)

1 引言

目前,柔性连接组件广泛用于民航管路系统,具备一定耐压和密封性能,其成型方法很多,主要为焊接、内径滚压成型等。其中滚压成型满足飞机管路组件加工制造轻量化、标准化,并降低管端加工中的质量风险。与传统焊接形式相比,具有成本低、生产效率高、易于操作、连接可靠、维护方便等优点[1],有从低压燃油管路向高压管路等方向运用的趋势,对其加工质量、机理研究等提出更高的要求。

2 计算模型

2.1 滚压成型过程

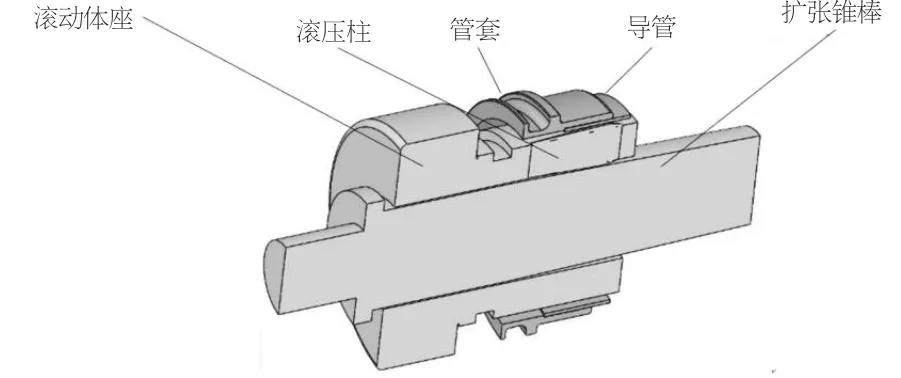

滚压连接成型是采用周向滚动的滚压柱径向施加力的作用将管壁材料压入带槽的管套,从而使导管和管套连接。连接成型时首先是扩张锥棒旋转,在摩擦力作用下驱动滚压柱边自转边沿管坯内壁周向滚动,滚动体座又在滚压柱的带动下随动,同时扩张锥棒沿轴向直线送进,使滚压柱径向进给,导管材料在滚压力作用下嵌入管套凹槽(见图1)。

图1 原始几何模型

2.2 模型简化假设条件

理论模型的建立存在以下理想假设条件:

①管材机械性能各向同性,且在接触加工过程中机械性能不变。

②接触加工过程中,管材与滚针、滚针与芯棒均不存在相对滑动。

③滚针、芯棒为完全刚性体,不存在弹、塑性变形。

2.3 理论模型

①设加工时芯棒前进方向为轴向,即X轴正方向,垂直于X轴的平面为YZ平面系列。

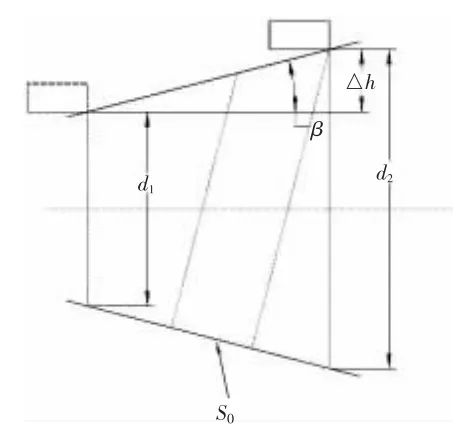

②设加工过程中力矩达到最大值时为t2状态,t2前某单个滚针做完整一圈滚压动作前为t1状态,示意图见图2、图3(虚线为t1状态,实线为t2状态)。

图2 滚压状态t2、t1 示意图

图3 滚压状态管内截面示意图

③由拥有成熟工艺经验的同类加工形式模具与工艺参数,可获得以下已知量:滚针中线与x轴偏角α;滚针最大半径r;管材加工前原始内径d0;最终滚压深度△H;芯棒半锥角β。

④建模过程以单滚针为例,多滚针状态下滚压深度均分。

2.4 数学表达

①由图2 中的几何关系可见:

其中,d2为t2状态芯棒外径,d1为t1状态芯棒外径,△h为单圈单滚针滚压深度。

其中,r为滚针最大半径,d0为管材加工原始内径,△h为最终滚压深度。

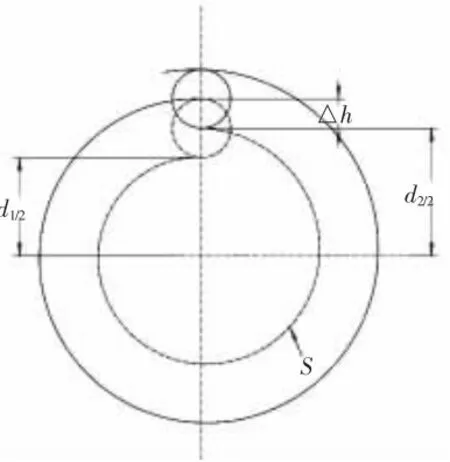

②由图3 中可见,滚针与芯棒全过程接触点路径为圆台螺旋线S0。由图3、图4、图5 位置关系可见:

图4 滚压状态俯视示意图

图5 管材受压及滚针受力示意图

其中,S0为滚针与芯棒全过程接触点路径空间长度,S为S0在YZ平面的投影长度。

③由图4 几何关系及圆台螺旋线高精度等效直径公式,可得:

④由图2、图4 空间几何关系,可得:

在以上5 个方程中,未知数为S、S0、d1、d2、△h共5 个,故未知数均有唯一实数解。

⑤由图5 可见滚压部分细节结构几何关系,其中,管材与滚针圆弧接触面较短,可近似为直线段,故受压面近似为矩形面。受压应力按抗拉强度计算,可得变形材料形成的合力。求得其竖直方向分力,即为单一滚针给予芯棒的正压力。

⑥相关数据整理如下:

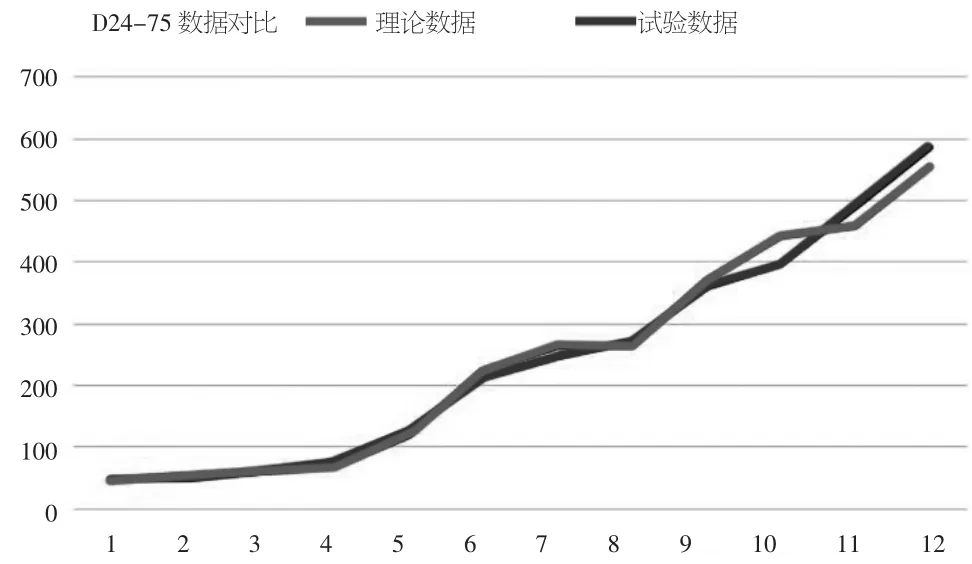

第一,试验数据与理论数据对比如图6所示。

图6 理论数据/ 试验数据对比

第二,系数的确认。

如表1所示,由本模型构建的经验力矩推论公式与试验结果对比可知,系数的确定主要由滚压材料抗拉强度与滚针数量有关。当滚针数量由3 个增加至5 个时,经验系数由1 增加为1.8。同时,由于英制管材抗拉强度由190 上升为320,滚针数量保持为5 个,故经验系数A=1.8×320/190=3.03,即在计算英制管材理论挤压扭矩时,经验系数应取3倍左右为佳。

表1 经验系数计算数据表

如表2所示,在本次课题验证过程中,A32 理论力矩为231 lb.in,较为合理的滚压力矩为220 lb.in。

表2 英制零件理论数据表

A48 理论力矩为533 lb.in,较为合理的滚压力矩为520 lb.in。

2.5 材料特性

本文的研究主体为金属材料的冷作成型过程及成型后性能研究,因此对金属材料的固有的物理特性进行研究是必要的。铝合金力学性能是指铝合金在力作用下所显示与弹性和非弹性反应相关或涉及应力-应变关系的性能,是有限元数值分析的输入条件。

本文研究需要获取铝合金材料性能包括弹性模量、泊松比、屈服强度、抗拉强度、延伸系数和弹塑性阶段应力应变等性能。

通过第三方机构进行检测,获得力学性能数据整理如表3所示。

表3 铝合金材料性能表

3 仿真分析

3.1 网格划分

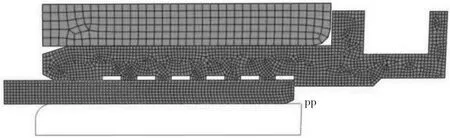

主要使用CAX4I 四边形双线性非协调轴对称单元,可以克服剪切自锁问题,并且使用较小的计算代价得到较高的精度。全局单元尺寸为0.2 mm,单元形状为Quad-domainted,主要使用四边形单元,在过渡区域允许出现三角形单元,此单元类型更容易实现粗细网格的过渡。使用FREE 网格划分技术,它是比较灵活的网格划分技术,几乎可以用于任意的几何形状。使用Advancing Front 算法,此算法更容易得到单元大小均匀的网格,也容易实现从粗网格到细网格的过渡。D75规格连接组件网格数量为3 040 个,A48 规格连接组件网格数量为2 733 个,D50 规格连接组件网格数量为2 329 个,A32 规格连接组件网格数量为2 453 个。其中,管套、导管网格大小为0.2 mm,夹具不作为主要研究对象,为了提高分析效率,网格大小设置为0.5 mm,网格最终效果如图7所示。

图7 网格模型

3.2 约束加载

连接成型模拟过程共分4 个分析步:

①滚压柱径向运行微小位移,使得滚压柱与导管刚好建立接触。

②滚压柱继续进给完成径向行程。

③成型完毕滚压柱回到初始位置。

④去掉边界条件约束,计算回弹。

滚压时,夹具始终保持在平面内不动,夹具对管套起固定作用。回弹计算时,滚压柱回到初始位置,与导管脱离接触,管套和导管自由回弹。

3.3 回弹分析

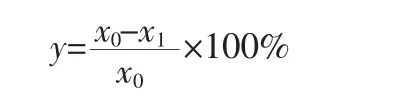

首先以D75 连接组件为例,图8 为成型后径向位移分布云图,在导管与管套上,分别取图中所示5 个典型位置处卸载前后节点的径向位移,根据位移变化,计算回弹率,对比分析导管与管套回弹规律。回弹率计算公式如下:

图8 径向位移分布

其中,x0为卸载前径向位移量,x1为卸载后径向位移量。

图9 为导管与管套回弹率分布曲线,可见回弹率都为正值,说明导管与管套卸载前都有弹性变形,卸载后均发生回弹,但二者回弹规律不同,导管凹槽区域2、4 材料回弹率小于两凹槽间的凸台区域,而管套回弹规律与之相反。从整体趋势来看,管套回弹率大于导管,因此,回弹后管套会抱紧导管,保证二者紧密连接在一起。

图9 导管与管套回弹

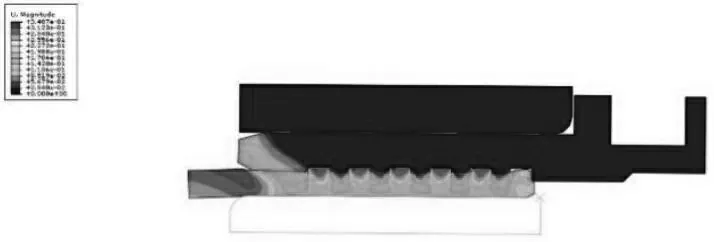

3.4 材料流动分析

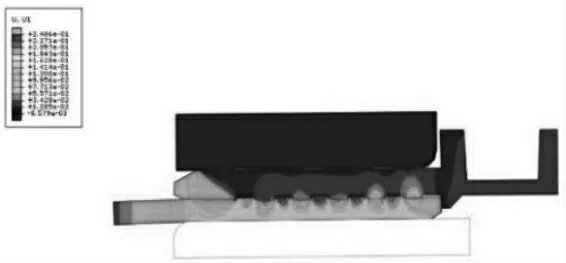

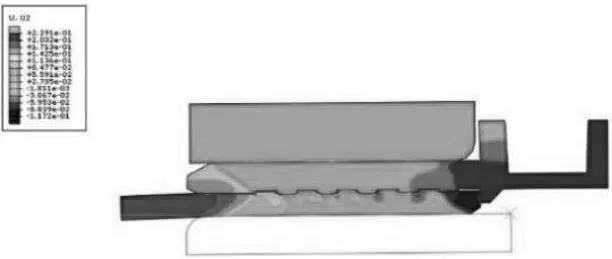

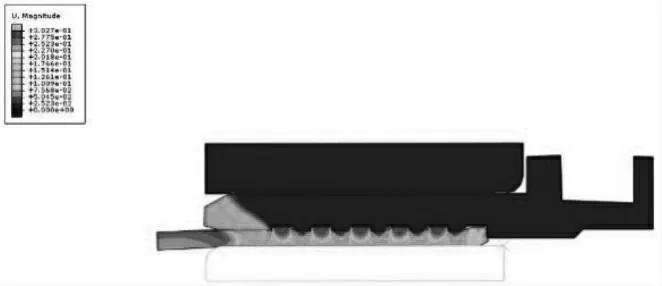

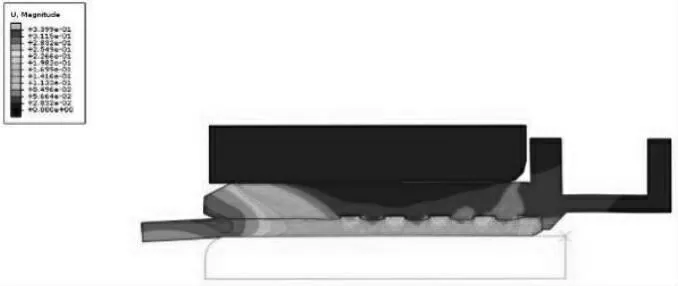

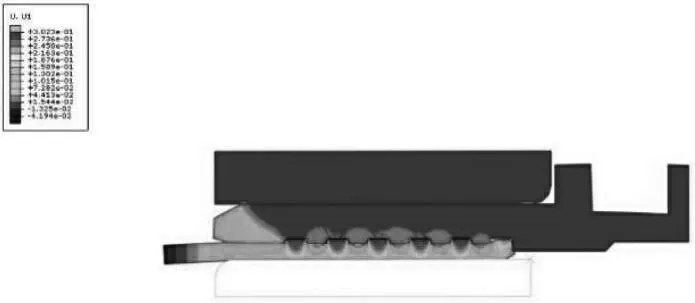

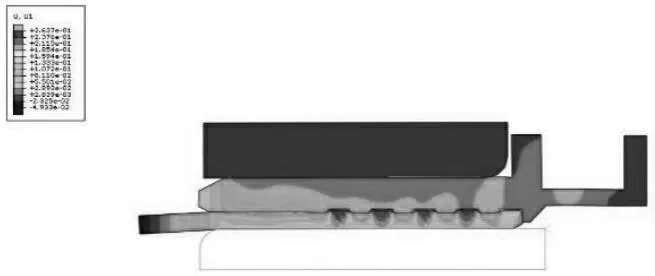

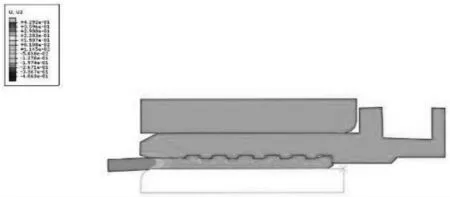

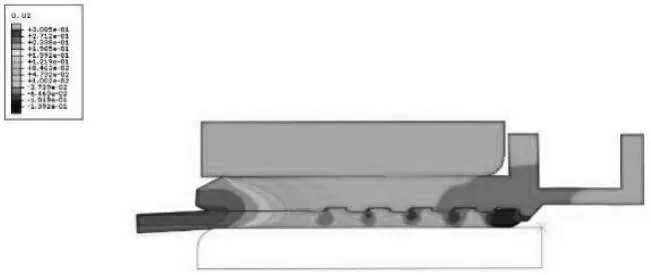

图10 为成型后连接组件材料流动情况,可见导管在摩擦力和挤压力共同作用下,既有轴向流动(见图12)又有径向流动(见图14),根据最小成型阻力原理,导管材料径向流动会嵌入管套凹槽,形成拉脱阻力,而轴向流动量主要是由管套非凹槽区域的导管受挤压作用延展引起的。仿真中,可以观测到导管内侧材料位移方向,即材料既有轴向变形,又有径向变形,最终使导管材料填充到管套凹槽内。轴向位移对填充率有不利影响,当轴向位移过大时,导管材料流动过快,导致填充困难。

图10 D75 连接组件总体流动分布

图11 A48 连接组件总体流动分布

图12 D75 连接组件径向流动分布

图13 A48 连接组件径向流动分布

图14 D75 连接组件轴向流动分布

导管内径滚压连接成型机理实质是导管材料在最小成型阻力作用下填充到管套凹槽,形成拉脱阻力,由于管套卸载后回弹量大于导管,使管套抱紧导管,二者紧密连接在一起。变形过程弹性变形和塑性变形同时存在,塑性变形主要集中在管套凹槽内。充分填充条件下,D75 连接组件导管内径变化为0.22 mm,实测值为0.23 mm,D50 连接组件导管径向变化为0.25 mm,实测值0.27 mm,与实测值较为吻合。A48连接组件导管内径变化为0.18 mm,A32 连接组件导管径向变化为0.16 mm。图10~图21 为D75、A48、D50、A32 连接组件材料流动分布。

D75 轴向流动为0.89 mm,A48 轴向流动为0.25 mm,D50轴向流动为0.7 mm,A32 轴向流动为0.22 mm。可以看出进口6061 导管材料轴向流动性较高,成型工艺要求较高。

图15 A48 连接组件轴向流动分布

图16 D50 连接组件总体流动分布

图17 A32 连接组件总体流动分布

图18 D50 连接组件径向流动分布

图19 A32 连接组件径向流动分布

图20 D50 连接组件轴向流动分布

图21 A32 连接组件轴向流动分布

3.5 Mises 等效应力分布情况

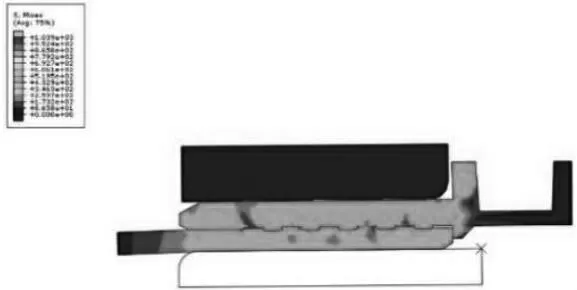

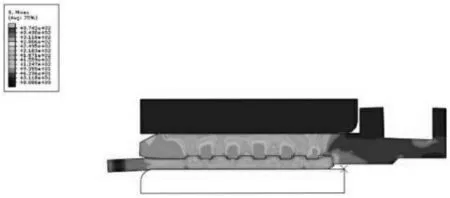

Mises 等效应力作为衡量应力水平的主要指标,可用来描述复杂应力状态。连接组件的应力值较高区域集中在管套凸台区域及导管挤压区域,如图22~图25。

图22 D75 导管Mises 应力分布

图23 A48 导管Mises 应力分布

图24 D50 导管Mises 应力分布

图25 A32 导管Mises 应力分布

D75 导管挤压区域导管应力值分布在130~170 MPa;A48导管挤压区域导管应力值分布在280~300 MPa;D50 导管挤压区域导管应力值分布在130~170 MPa;A32 导管挤压区域导管应力值分布在200~315 MPa。可以看出6061 导管材料和国产材料成型过程中等效应力较高,大部分挤压区域都超过屈服应力产生塑性变形,从而产生导管材料流动。

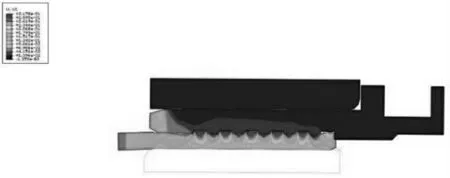

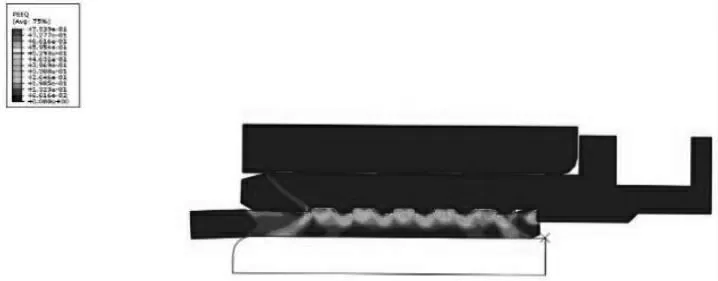

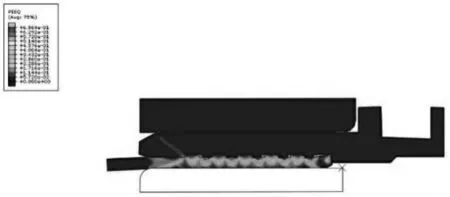

3.6 PEEQ 等效塑性应变分布情况

金属材料在小应变时,材料性质基本为线弹性,弹性模量E 为常数;应力超过屈服应力后,刚度会显著下降,此时材料的应变包括塑性应变和弹性应变两部分;卸载后弹性应变消失,PEEQ 是整个变形过程中塑性应变的累积结果,等效塑性应变大于0 表明材料发生了屈服。图26~图29 分别为连接组件PEEQ 等效塑性应变分布情况,塑性变形区域集中在导管挤压区域。

图26 D75 连接组件PEEQ 等效塑性应变分布情况

图27 A48 连接组件PEEQ 等效塑性应变分布情况

图28 D50 连接组件PEEQ 等效塑性应变分布情况

图29 A32 连接组件PEEQ 等效塑性应变分布情况

可以观测出成型位置发生了塑性变形,通过仿真可以观测管套凹槽区外,发生了较大的塑性变形,对比凹槽内的管材,因流动阻力小,塑性变形较小。D75 导管挤压区域等效塑性应变分布在0.4~0.6;A48 导管挤压区域等效塑性应变分布在0.18~0.33;D50 导管挤压区域等效塑性应变为0.3~0.47;A32 导管挤压区域等效塑性应变分布在0.12~0.3。塑性应变代表了材料产生塑性变形程度,由此可以看出进口6061 导管材料等效塑性应变较小,对成型工艺要求较高。

4 试验验证

4.1 数值分析

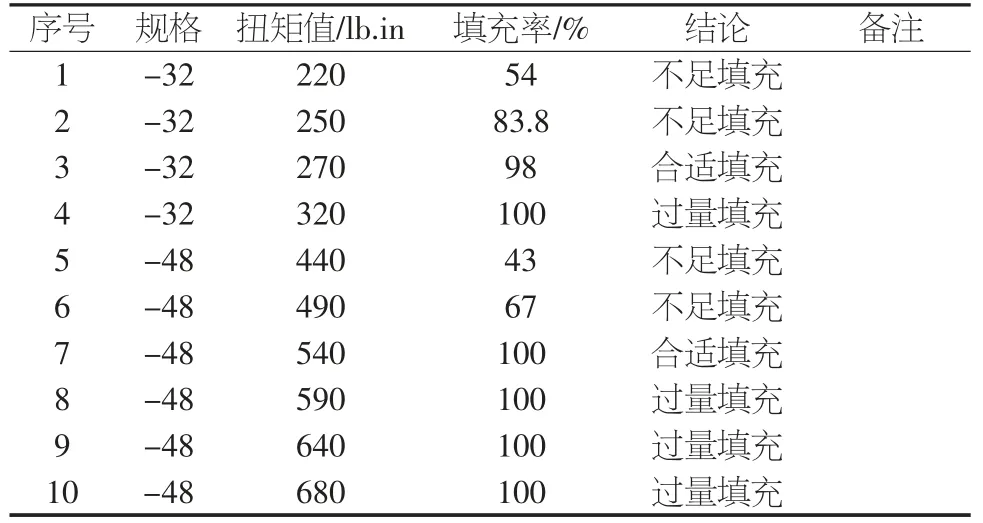

利用有限元分析工具,对加工参数进行了理论数值研究,与实际加工结果进行快速迭代和验证,缩短合格样件加工周期。本文对-32 与-48 两种规格进行分析并试验,仿真模拟管端成型数据如表4所示。

表4 样件仿真数据

4.2 样件加工

按照标准化柔性连接组件滚压工艺进行加工,工序流程如图30所示。

4.3 填充率检查

①检查方法。

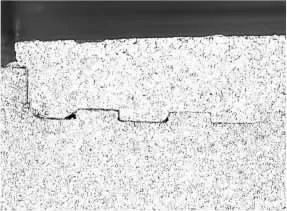

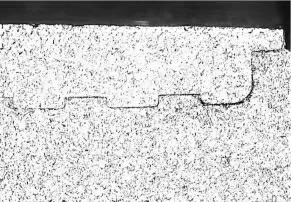

第一,对样件填充位置按“十”字形进行线切割剖切。第二,对剖切面投影成像。第三,对填充空隙位置进行填充绘图和填充率估算,结论分3 种:填充率75%~100%为合适填充(允许管套凹槽直角变圆角),填充量小于75%为不足填充,导管材料挤压后延伸至管套止动台阶外为过量填充。

典型样件剖切检查如图31~图33所示。

图31 不足填充示意图

图32 合适填充示意图

图33 过量填充示意图

②检测结果。

样件检测结果如表5所示。

表5 样件检测结果

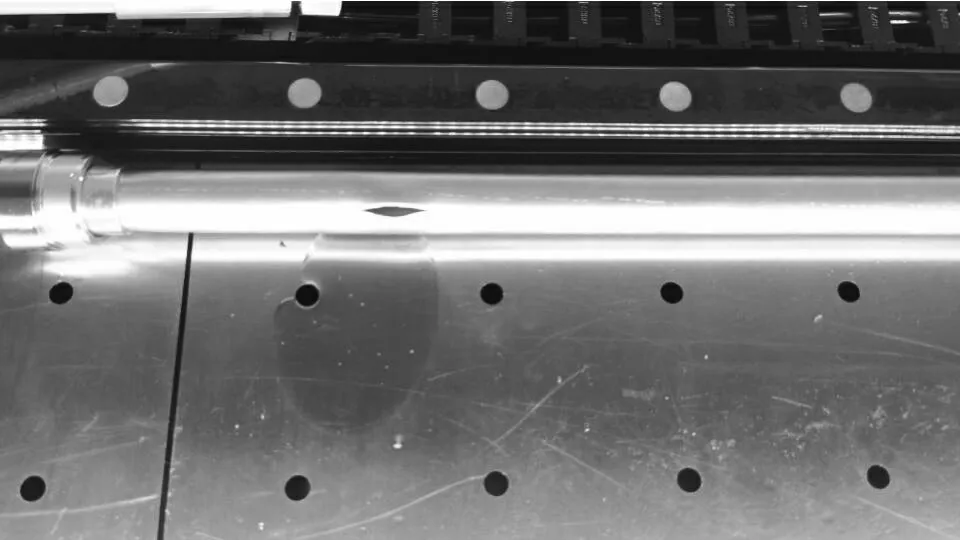

4.4 压力试验

将样件进行气密、压力、爆破试验,爆破压力加压至2.6 MPa 时管端主件没有发生破裂,说明试验合格。试验检查数据如表6所示,图34 是加压至管壁破裂为止的图片。

表6 样件检查数据

图34 爆破试验图样

5 结论

本文通过建立数学模型,利用有限元分析,揭示了管路柔性连接内径滚压的成型机理,对滚压成型所需的扭矩进行了计算。所得出的结论与试验结果吻合较好,可实现对其他材料、尺寸的内径滚压提供理论指导,实现设计理论的工程应用。