钢箱梁顶推过程的计算分析与施工控制

2022-06-24许润锋

许润锋

(宜春市公路事业发展中心,江西 宜春 336100)

顶推施工方法是在桥头沿桥纵轴线方向将逐段预制张拉上的梁向前推出使之就位的桥梁施工方法。沿桥纵轴线方向的台后设置预制场,分阶段预制梁体,纵向预应力钢筋张拉后,通过水平千斤顶施力,借助滑道、滑块,将梁体逐段向前顶推,就位后落梁,更换正式支座,完成桥梁施工[1]。

1 工程概况

某铁路客专线路与某高速公路左、右车道夹角分别为21.7°及23.5°,采用桥梁结构上跨,主桥位于30 号墩和32 号墩之间,上部构造为2 ×90 m 连续钢箱梁与钢箱拱组合结构,两孔钢箱主拱间设置钢箱辅助拱,上部构造主体结构由钢箱梁、主拱肋、辅拱肋及斜腿、拱肋横撑、吊杆等组成。主体结构采用Q345qD 钢,附属结构采用Q345qC 钢。

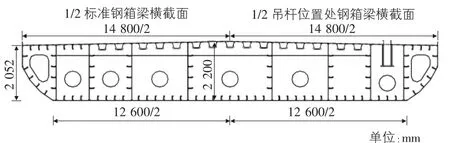

钢箱梁共划分为5 个梁段,包括2 个标准梁段(如图1 所示) ,2 个边支点梁拱结合段和1 个中支点梁拱结合段,采用单箱九室等高度箱形截面,顶宽14.80 m,底宽12.60 m,中支点附近局部底宽13.11 m,钢箱梁底板横向水平,各腹板不等高,顶板横向倾斜形成2%的双向横坡,最大梁高为2.20 m,总重2 342 t[2],如图1 所示。

图1 钢箱梁标准段横截面

2 施工方案

由于铁路线路与高速公路左、右车道夹角比较小,拟采用两点连续顶推的施工方案,该铁路桥主桥上部构造主梁为钢箱梁结构,拟采用两点连续顶推的施工方案。主力墩设定在30 号墩和31 号墩,其上各固定2 台ZLD-150型穿心式自动连续顶推千斤顶,这样既可使主力墩始终处于偏心受压状态,又能避免主力墩频繁在动-静摩阻交替作用下而产生摆动,有利于墩台的稳定。两台连续作用千斤顶工作线对称分布于钢箱梁中轴线两边,利用钢绞线顶推梁底拉锚器使钢箱梁均匀连续向前移动,最终到达设计位置。

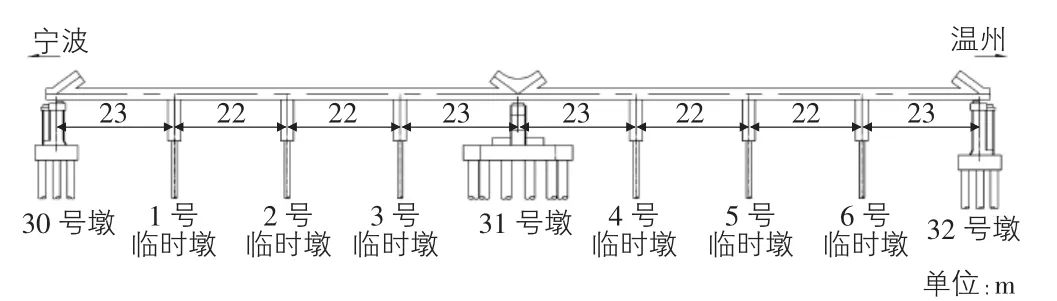

钢箱梁的顶推是一个连续的施工过程,钢箱梁的悬臂状态不断变化,前端墩滑道上方与钢箱梁底板接触区域的受力极为复杂,先后对8 个施工方案进行多次论证和优化[3-5],最后顶推方案确定为:在30 号墩和32 号墩之间设置6 个临时支墩,跨度为(23 +22 +22 +23 +23 +22 +22 +23) m,如图2 所示。每个支墩上设置6 个滑道,钢箱梁底板下的通长板作为上滑道,带四氟乙烯板的橡胶支座作为下滑道,钢箱梁前后端各加4.5 m 长的导梁,通过减少钢箱梁最大悬臂长度来减小滑道上方钢箱梁底板的局部应力。

图2 临时墩布置示意图

钢箱梁分两个轮次由30 号墩向32 号墩顶推。第一个轮次将首次拼装的98.25 m 箱梁顶推至31 号主墩,第二个轮次再由将全部拼装完毕的184 m 钢箱梁顶推至设计位置。期间由于临时支墩盖梁下挠、预拱度等因素,会引起钢箱梁横向和纵向不平顺,需对各临时墩上的滑道采取抬高等调平措施,使顶推过程中同一支墩处的各滑道受力均匀。

3 计算分析

钢箱梁在顶推过程中,其受力状态在不断变化,底板与前端墩上方下滑道接触区域处的受力又极其不均匀,前端大,后端小,甚至出现局部脱空。而钢箱梁本身设有预拱度,加上钢箱梁本身的变形,临时墩横盖梁的变形等

收稿日期:2022-03-11

作者简介:许润锋(1984-),男,硕士,工程师,从事公路桥梁工程的建设管理工作原因,使钢箱梁的受力更为复杂。钢箱梁在顶推过程中其局部应力不超过容许值,不出现局部失稳是确保施工安全和顺利进行的必要条件,需对该过程进行精细的有限元分析,为顶推过程的监控提供理论依据。

3.1 钢箱梁受力计算

顶推过程中,钢箱梁的变形和前端墩的支反力随着悬臂长度的增大而增大,而钢箱梁底板与前端墩上的下滑道接触面积随之减小。当导梁上墩后,钢箱梁变形和原前端墩的支反力都减小,钢箱梁底板与原前端墩下滑道的接触面积增加,应力减小。因此,最不利的工况发生在钢箱梁最大悬臂时。

由于2 号~4 号临时支墩上跨高速公路,支墩的横盖梁跨度较大,达18 m,且滑道偏在一侧,顶推过程中由于横盖梁的变形引起6 个滑道的受力不均,应采取一定的垫高调平措施,使6 个滑道在顶推过程中受力相对均匀。分析时,考虑由钢箱梁的预拱度、钢箱梁的受力变形和临时支墩盖梁下挠引起的纵向、横向不平顺等因素,对每一跨钢箱梁顶推做最大悬臂状态的受力计算。

根据计算结果,钢箱梁顶推过程中大部分区域的应力都较低,而在滑道上方钢箱梁底板由于局部受压引起的钢箱梁应力较大,其最大应力为316 MPa,发生在钢箱梁前端顶推至3 号临时墩悬臂17.8 m 时前端墩滑道上方钢箱梁底板的局部很小区域。小于Q345 钢材的屈服应力,且留有一定余地。顶推过程中,当钢箱梁悬臂长度越大时,前端竖向位移越大,钢箱梁底板和滑道的接触面积越小,引起的底板局部应力就越大。

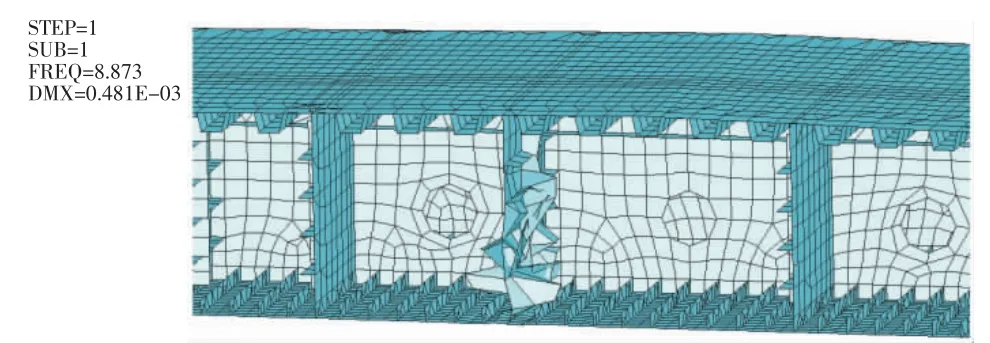

3.2 钢箱梁稳定性分析

由以上分析可知,顶推过程中钢箱梁最大等效应力发生在钢箱梁前端从L3 号临时墩顶推至31 号墩最大悬臂17.8 m 时,对这个状态做稳定性分析,得到钢箱梁第一阶失稳定系数K=8.87 >4.0,失稳模态表现为滑道上腹板局部弯曲失稳,如图3 所示,可见,钢箱梁在顶推过程中稳定性符合要求,不会发生局部失稳。

图3 L3 号到31 号悬臂17.8 m 时,钢箱梁第一阶失稳模态

3.3 临时墩受力计算

30 号~32 号墩之间设置6 个临时支墩,依次编号为1 号~6 号临时支墩,墩柱均为钢筋混凝土结构,1 号、6 号临时支墩的盖梁为钢筋混凝土结构并与墩柱固结在一起,2 号~5 号临时支墩的盖梁则为钢箱梁结构。

钢箱梁顶推过程中,主桥区间临时墩主要受竖向荷载和水平荷载的作用。其中竖向荷载是随顶推过程中而不断变化,计算时取各临时支墩的最大支反力,当各临时墩为前端墩且钢箱梁顶推到该跨的最大悬臂状态时,其竖向反力达到最大。各临时墩的最大支座反力见表1。水平荷载即上、下滑道之间的摩擦力,为竖向荷载与四氟滑板的摩擦系数的乘积。二者均按滑道位置施加在盖梁上。

表1 钢箱梁顶推过程中各临时墩最大支反力

在自重和最不利竖向荷载、水平荷载作用下,对各临时支墩进行分析受力计算。各钢箱盖梁最大拉应力和最大压应力分别为162.5 MPa 和-162.5 MPa,都小于钢箱盖梁材料Q345 的容许应力值,强度满足要求。各临时墩钢筋的最大拉应力为141. 6 MPa,最大压应力为-90.0 MPa,小于钢筋的容许应力180 MPa,强度满足要求;盖梁及墩柱混凝土的最大压应力为-9.5 MPa,小于容许应力值,强度满足要求; 桩混凝土的最大压应力为-9.0 MPa,小于容许应力值,强度满足要求。

4 施工控制

钢箱梁重达2 396 t,箱长184 m,属超重超长结构,顶推过程中应力、线形变化复杂,确保顶推过程的安全、满足就位精度的控制标准,是施工控制的重要内容[6]。通过计算结果来确定钢箱梁顶推过程中每跨的受力和变形的理想状态,以此为依据来控制施工过程中每个阶段的结构行为,对顶推全过程的应力和线形进行监测,并将实测值与理论值进行对比,如果结果偏差过大甚至超限,则应进行调整或者停止施工。

4.1 应力控制

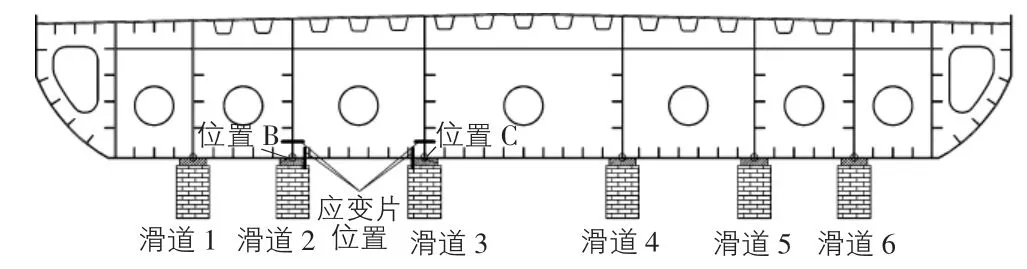

应力测试仪器一般有应变片和应变计两种。应变片的长度比较短,可以用来监测局部的应力,钢箱梁顶推施工时,滑道上方钢箱梁板件局部应力较大,采用应变片监测;应变计具有温度误差小、性能稳定、抗干扰能力强等特点,适合于应力长期观测。

由计算结果可知,钢箱梁顶推过程中最大应力位于滑道上方的底板外侧的局部很小区域,应力最不利截面发生在前端最大悬臂17.8 m 且离横隔板较远处,整个顶推过程采用应变片对应力进行监测。但由于空间限制,最大应力区域无法监测出应力值,为了保证施工中的安全,选择顶推至悬臂14 m,16 m,18 m 截面为全部顶推过程钢箱梁前端控制截面,在悬臂14 m 截面C 腹板处和悬臂16 m,18 m 截面的B,C 腹板处的底板位置横向布置两个片,纵向布置一个,腹板竖向和纵向各布置一个片,应变片位置尽量靠近滑道上方的最大应力区域,如图4所示。

图4 应变片布置示意图

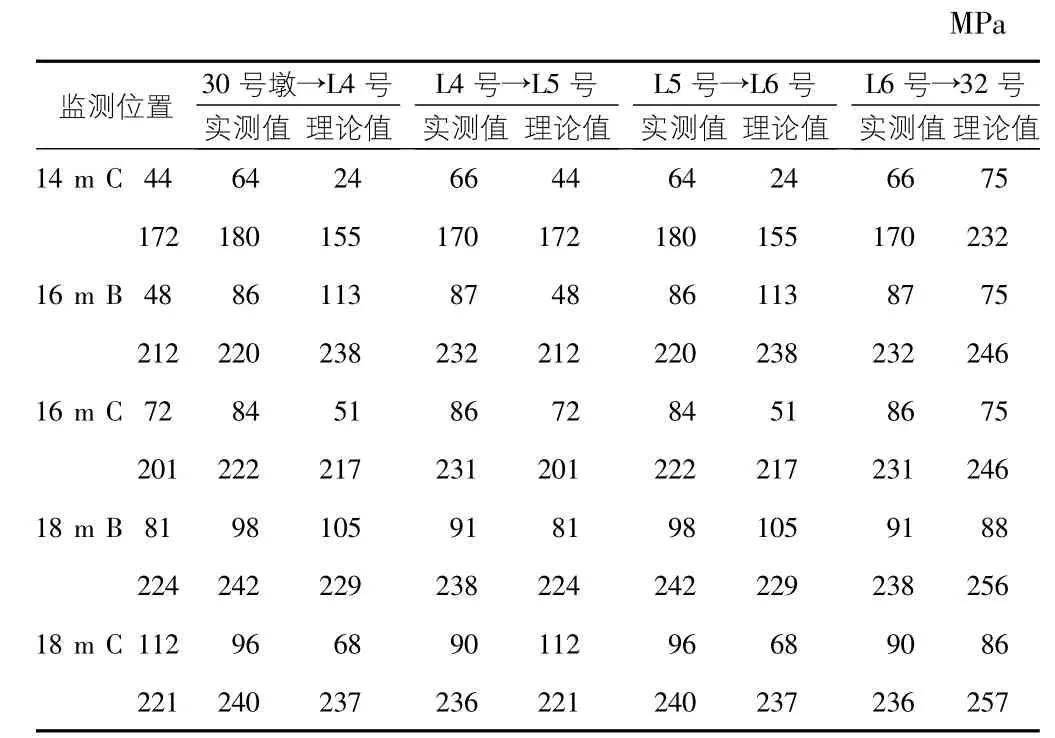

钢箱梁顶推过程中前端应变片应力监测结果见表2,表3,可以看出:

表2 第一次顶推过程中钢箱梁前端应力监测结果

表3 第二次顶推过程中钢箱梁前端应力监测结果

1) 在顶推过程中,钢箱梁底板和腹板的应力在滑道上方的区域较大,在其他的区域较小,且底板大于腹板。

2) 顶推过程钢箱梁前端监测到的最大应力为238 MPa,发生在钢箱梁从4 号临时墩顶推至5 号临时墩悬臂15.8 m 时,16 m 控制截面B 位置底板处。

3) 应变片监测的应力值与理论值接近,实测最大等效应力比理论值稍小,且其数值均小于Q345 钢材设计强度295 MPa[7]。

4.2 竖向位移监测

钢箱梁悬臂端竖向位移作为控制底板局部应力的一项依据,当前端竖向位移越小,底板与滑道的接触面积越大,局部应力就越小。顶推过程中应避免由于钢箱梁竖向位移过大而引起的局部应力超限,需对竖向位移进行监测,在钢箱梁前、后端布置测点。数据分析时,消去桥梁纵坡、钢箱梁的刚体位移、钢箱梁预拱度等因素的影响,计算得出顶推全过程实测最大值为23 mm,发生在30 号至L1 号墩顶推过程中,在设计要求范围以内。

4.3 横向位移监测

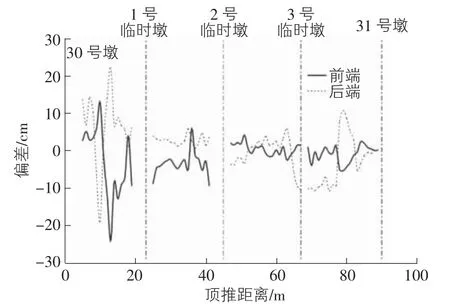

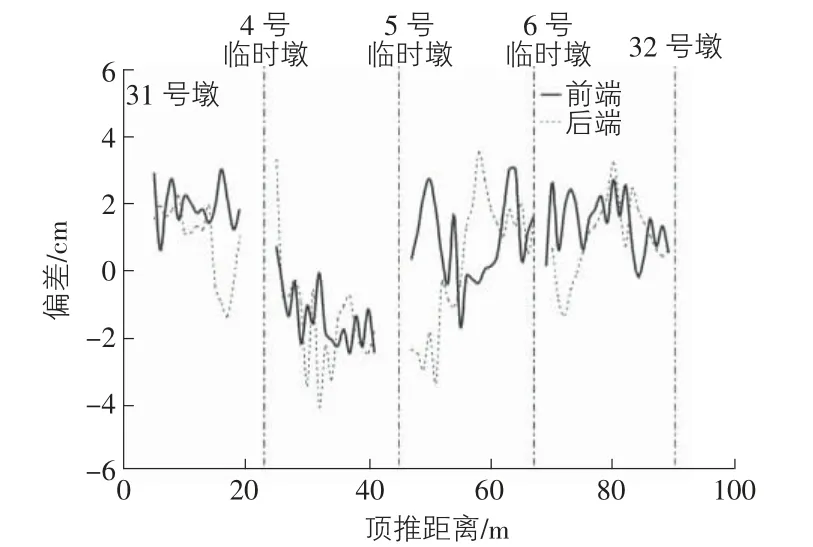

在钢箱梁前、后端中心线各布置一测点,对顶推过程中横向位移进行监测。整个过程钢箱梁前端和后端的横向位移偏差结果见图5,图6,可以看出:第一轮顶推刚开始时偏差较大,随着纠偏方法的逐渐成熟,偏差得到控制,到31 号墩后,钢箱梁前端左偏2 mm,后端左偏4 mm。第二轮顶推桥梁中心线的偏差基本控制在4 cm 以内,最终钢箱梁前端左偏3 mm,后端左偏1 mm,符合设计要求。

图5 第一轮顶推钢箱梁横向位移监测结果

图6 第二轮顶推钢箱梁横向位移监测结果

5 结语

在钢箱梁顶推过程中,滑道上方钢箱梁底板局部受力极为复杂,其与钢箱梁悬臂长度有关,当钢箱梁顶推至最大悬臂状态时,滑道上方钢箱梁底板应力达到最大值。顶推前,在钢箱梁前端增加4.5 m 长的导梁,减少了钢箱梁的最大悬臂长度,将前端竖向位移控制在合理范围内,增大滑道与钢箱梁底板的接触面积,减小了滑道上方钢箱梁底板的局部应力。此外,当滑道处于钢箱梁腹板下方时,钢箱梁底板的局部应力比腹板偏离状态时更小。

顶推过程中对钢箱梁的应力和线形进行监测,第一轮顶推时,钢箱梁横向偏位较大,滑道偏离至腹板之外,14 m 控制截面的应力达到200 MPa 以上,随后施工单位进行纠偏,将横向位移控制在合理范围内,确保腹板位于滑道上方,并不断对滑道进行调平,确保6 个滑道受力均匀,多措并举,整个顶推过程中钢箱梁受力和线形均满足设计要求,钢箱梁顶推顺利就位。