石墨舟定位机构的设计与优化

2022-06-24张奇巍任云星剌颖乾

张奇巍,任云星,剌颖乾

(中国电子科技集团公司第二研究所,山西 太原 030024)

太阳能是一种永不枯竭的清洁能源,储量丰富,作为可再生资源中重要的组成部分[1-2],它的发展对于实现十四五规划中碳达峰、碳中和的目标起着关键的作用。太阳能电池的功能就是要最大限度地吸收阳光并能够高效地转换为电力,减反射膜能够在光学与电学性能改善方面起到积极的作用,它是太阳电池的重要组成部分,而制备太阳电池减反射膜的主要方法是等离子体增强化学气相沉积(简称PECVD)技术[3]。PECVD技术是通过自动化设备将硅片放置在长方形的石墨舟里,再将石墨舟放置在工艺机台的石英管内,采用氨气和硅烷作为反应气体,通过电磁场将其激发成等离子体,再利用等离子中电子的动能激活气相的化学反应,从而快速沉积薄膜。

目前将硅片放置在石墨舟里的方式是利用安装在六轴机器人上吸附组的真空吸力来抓取和放置硅片,通过六轴机器人各关节的联动,控制吸附组按照指定的运行轨迹将一组硅片放置到石墨舟内的卡点中。石墨舟定位机构的安装精度和石墨舟定位的准确性直接影响着产品的品质,当安装和定位偏差超过石墨舟卡点的最大允许量0.2 mm时,便会产生硅片表面划伤、吸盘印和碎片,直接影响了产品的良率和品质。

本文设计了一种新型石墨舟定位机构,通过建立模型,进行了有限元形变分析并优化了结构,最后通过要求装配方法保证了机构的安装精度。

1 结构及其工作原理

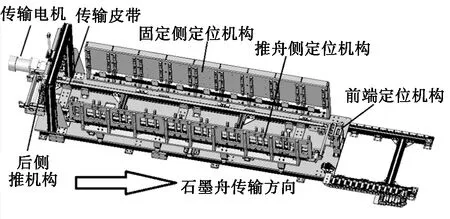

如图1所示,一种新型石墨舟定位机构主要包括传输电机、传输皮带、固定侧定位机构、推舟侧定位机构、前端定位机构、后侧推机构。

图1 舟定位机构的结构示意图

固定侧定位机构:石墨材质高温后形变大,而陶瓷材质由较好的热特性,它高温下有很好的稳定性,因此石墨舟上各石墨片是通过陶瓷柱和陶瓷环来限定位置的,在陶瓷柱附近石墨舟片的变形量小,因此在石墨舟陶瓷柱两边设计与石墨舟接触的定位条。

推舟侧定位机构:推舟条依次和弹簧、导向轴、直线轴承相连,由于弹簧本身特性,石墨舟在一定变形范围内,弹簧的作用力变化不大,推舟侧定位机构受石墨舟变形影响小,因此弹簧式定位比非弹簧式稳定。

前端定位机构、后侧推机构:采用带轴承的滚轮与石墨舟接触,线接触相比面接触,接触面积更小,可以避免在定位过程中接触阻力的影响,保证了定位的准确性。

石墨舟定位机构在进行舟定位的过程中,各气缸需要按照一定顺序进行工作,否则会出现定位不准确、石墨舟夹碎等问题,下面结合图2对这种石墨舟定位机构的工作原理来进行说明,首先PLC控制器控制传输电机将石墨舟传进工作位,当舟和舟托到位传感器检测到后,PLC控制推托盘气缸和上下缸电磁阀输出,当两个气缸的磁开亮时,PLC控制器会控制推滑台缸和前后夹舟缸的电磁阀,使2个气缸伸出,当两个气缸的磁开亮后,PLC控制器控制推舟气缸的电磁阀输出,推舟缸将舟推向固定侧定位机构并紧靠定位基准面,最终完成准确定位。

图2 舟定位工作流程图

2 形变分析

石墨舟定位机构的侧定位基准面和前端定位机构受气缸的推力会产生形变,当变形量小于0.2 mm时,不会对机械手在舟内插取片产生影响,当变形量超过0.2 mm,会使碎片、划伤、吸盘印比例的上升,影响产出良率,因此,需要对结构进行形变分析并进行机构优化。

2.1 固定侧定位机构的变形分析

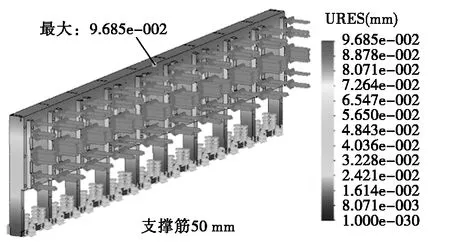

本文针对沿受力方向支撑筋的不同厚度对固定侧定位机构整体变形的影响进行有限元分析,分别对厚度为50 mm,80 mm支撑筋的固定侧定位机构进行形变分析。

首先运用三维软件对固定侧定位机构进行建模,随后导入SOLIDWORKS软件的Simulation模块中设置固定侧机构的分析条件,固定侧机构材料选用工业上常用不易氧化的2A12铝合金,设置各个部件之间的连接关系为螺栓连接,并设置各个零件之间的相触面组。在定位底板上与舟移动底板连接的螺纹孔处添加固定约束。在每个舟定位条的三个定位面上都施加大小为10 N的力,力的大小是由弹簧设计的弹力决定。

通过求解得到固定侧机构的变形云图,如图3所示:当支撑筋的厚度为50 mm时,最大变形量为0.09685 mm;厚度为80 mm时,最大变形量为0.03663 mm;由以上数据可知,当厚度由50 mm变化到80 mm时,变形量减小了0.06002 mm,厚度增加可有效降低机构的变形量,因此本文选用厚度为80 mm 支撑筋的固定侧定位机构。

图3 固定侧定位机构形变云图

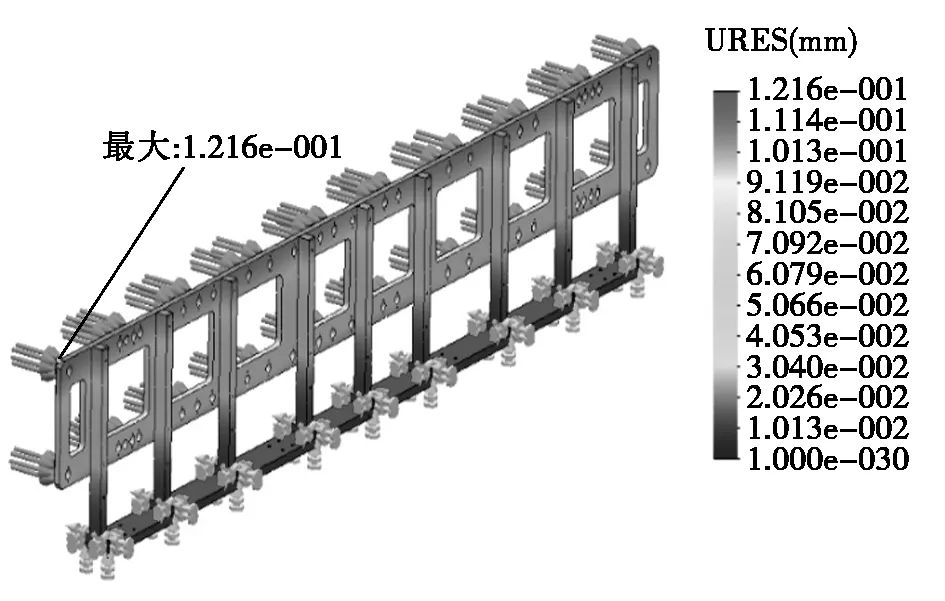

2.2 推舟侧定位机构的变形分析

推舟侧定位机构各零件之间的连接关系设为螺栓连接,并按照螺纹预紧力标准设置螺纹连接的预紧力。设置各个零件之间的相触面组,在定位底板的螺纹孔上添加固定约束。单个弹簧组件的最大设计弹力为10 N,因此在定位板上每个弹簧组件的位置添加10 N的力,据此求解推舟侧机构的变形。考虑到成本和整体机构的重量,将弹簧组件连接板分别取12 mm和18 mm两种厚度进行变形分析。如图4所示,形变主要发生区域为整个机构的上部,两种厚度情况下最大形变分别为0.1158 mm和0.1216 mm。通过分析,两种厚度下机构整体的形变差距仅有0.0058 mm,因此弹簧组件连接板厚度选择12 mm,在不影响机构强度的情况下可以降低机构的重量并节省加工成本。

图4 推舟侧定位机构形变云图

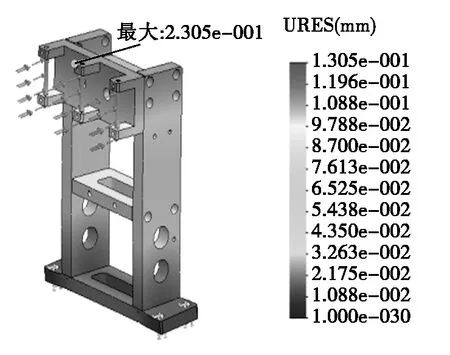

2.3 前端定位机构的变形分析

按照之前的步骤进行有限元分析定义,舟前后定位推机构采用型号为MGPM25的气缸,其在气压为0.6 MPa条件下输出力为295 N,因此在舟前后定位固定侧机构与舟接触的地方施加一个295 N的力,划分网格后求解计算得出该结构变形云图,如图5所示,其最大变形为0.1453 mm,小于允许的最大变形量0.2 mm,因此该结构满足使用条件。

图5 前端定位机构形变云图

3 提出定位基准面装配方法并检验其精度

固定侧定位机构基准面的平面度是本设计的一个重要指标,它直接影响舟定位结果的一致性和稳定性,直接决定了设备运行的稳定性。本文设计的基准面是一块长1.9 m,宽0.5 m,厚度为12 mm的铝板,加工成型后必定发生较大形变,本文提出了一种装配方法,保证了基准面的平面度,装配方法如下:

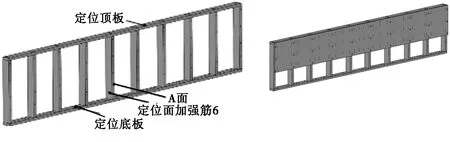

1)在精度0.03mm的装配平台上将10个定位面加强筋6与定位顶板和定位底板安装起来,保证加强筋6的A面在装配过程中始终与装配平台贴合,装配成如图6左侧图所示效果。

2)保证舟定位侧基板与各定位面加强筋6以及定位顶板紧密贴合,且各定位面加强筋6与定位顶板平齐,如图6右侧图所示效果。

图6 固定侧定位机构装配示意图

3)用百分表测量安装后的定位基准面,测量结果显示其平面度在±0.06 mm之内,可以达到正常使用要求。

4 结束语

本文介绍了新型石墨舟定位机构的结构和工作原理,通过形变分析优化了定位机构的结构,验证了该定位机构在正常工作中受力后的形变在使用允许的范围内,并提出了安装该定位机构的装配方法,保证了定位机构的装配精度,从而提高了PECVD自动化设备运行的稳定性和竞争性。