模拟仿生结构提高透水砖耐磨性的研究

2022-06-24贾洋陈报红周紫晨曾明张剑峰程铠张冰

贾洋,陈报红,周紫晨,曾明,张剑峰,程铠,张冰

(1.中冶武汉冶金建筑研究院有限公司,湖北 武汉 430081;2.中国一冶集团有限公司,湖北 武汉 430081)

1 试验

1.1 研究背景

随着城市建设的不断推进,原本裸露的土壤、植物等被不透水的钢筋混凝土、沥青、玻璃等建筑材料代替[1]。破坏了城市中原本的水循环、热循环平衡,从而导致严重的“热岛效应”和“雨岛效应”[2]。相较于不透水路面,路面铺设透水砖具有改善环境中水循环、净化路面雨水、减缓城市“热岛效应”、吸收城市噪声等作用。但是目前主流生产工艺免烧结方式制备的透水砖存在耐磨性差的问题,导致透水砖寿命有限[3-4],如图1所示为透水砖磨损后的面层。但目前针对透水砖耐磨性研究较少,且缺乏有效的系统理论研究。因此,科学合理地分析透水砖磨损发生机理,有针对性地对透水砖耐磨性进行改善,已成为透水路面砖寿命提升的重要研究课题。

1.2 原因分析

磨损现象是由于材料在热和力的作用下,摩擦表面发生一系列物理化学变化,引起表面元素改变、塑性变形、材料氧化和转移[5]。常见磨损按照机理可以分为:磨料磨损、粘着磨损、腐蚀磨损、接触疲劳磨损、冲蚀磨损、微动磨损等。对于透水路面砖来说磨料磨损占据主导地位,约占各类磨损的50%以上[6]。透水砖磨料磨损现象分2种:微观切削和微观断裂,如图2所示。其中微观切削作用力可分解为法向分力和切向分力,法向分力将磨粒压入表面,切向分力将磨粒向前推进;微观断裂在脆性材料的磨损机理中占有支配地位。这2种现象在同一行为中出现的比例主要取决于材料的硬度和断裂韧性。

1.3 研究方法

目前解决材料耐磨性问题的方法中,通过生物摩擦学研发仿生结构的方法被广泛应用在各个领域[7]。生物摩擦学为材料耐磨性提升提供很多的参考依据,其研究目的不仅局限于揭示生物体结构和功能的奥秘,同时也试图从仿生学角度,借鉴这些优异的生物学特性以提高其性能[8-9]。有学者研究表明[10-11],贝壳的干滑动耐磨性甚至可与类金刚石碳涂层相比,这与其表面的凹凸不平的沟道结构有关。还有学者在对沙漠蝎子抗冲蚀磨损特性研究后发现,体表硬质相角质层、角皮层与其下软质相的中层、结缔组织层等构成软硬相间梯度材料,硬质相能减少切削和犁削,软质相能吸收沙粒冲蚀的能量,从而有利于抵抗冲蚀磨损[12]。

透水砖的耐磨性研究应当以面层改善为主。现在普遍应用的透水砖是以振荡压实的方式常温条件成型。为了节约成本,通常采用双层结构,双层结构包含:基层和面层[13-14]。基层普遍以水泥作为胶凝材料,粗粒径砂石作为骨料,厚度超过整体厚度的90%以上。面层为了美观通常使用细骨料且掺入颜料,这也导致面层原料成本高,厚度设计仅为整体的6%~8%。因此双层的作用也有所不同,面层对透水砖耐磨性起到了决定作用,基层主要是起到支撑和降低成本的作用。因此本研究以透水砖面层为研究对象,参考仿生研究中生物表皮的耐磨性构造,设计一种高耐磨性的结构,该结构包含2个方面:一是以柔性骨料替换脆性骨料的方式构造软硬相间的梯度材料;二是利用前期磨损形成的一定比例空穴沟道作为缓冲带。其提升耐磨性原理是利用硬质骨料减少骨料切削作用,同时通过微观断裂磨损形成凹凸不平且多孔的沟道结构缓冲磨损作用,如图3所示。

为了保证试验的单一变量因素,固定透水砖基层制作方法,通过优化面层材料来提升耐磨性。基层劈裂抗拉强度3.7 MPa,透水系数2.2×10-2cm/s,符合GB/T25993—2010《透水路面砖和透水路面板》的要求(劈裂抗拉强度≥3.0MPa,透水系数≥1.0×10-2cm/s)。透水砖基层超过整体的90%,整体的劈裂抗拉强度可以近似看成基层的劈裂抗拉强度[15]。综上,本研究仅针对透水砖面层的耐磨性和透水性进行验证。

1.4 试验材料

骨料:石家庄中泽彩砂有限公司,物理性能见表1。

表1 骨料的物理性能

橡胶颗粒:天津科威橡胶厂,粒径0.31~0.55 mm,密度1.12 g/cm3。

水泥:华新水泥厂,堡垒牌P·O42.5水泥,密度3.1 g/cm3,80μm筛筛余4.7%,比表面积330m2/kg,物理力学性能见表2。

表2 水泥的物理力学性能

环氧树脂:巴陵石化厂生产的AB改性环氧树脂,其中A组份为CYD-128非溶剂型水性环氧树脂胶,无色透明液体,环氧值为0.45;B组份为CYDHD-531环氧树脂固化剂,暗黄色液体,断裂伸长率为7.3%。该环氧树脂在常温条件下,24 h固化强度可以达到最大值的80%,24h固化强度优于其他双酚环氧树脂材料,脱模周期短,生产成本相应降低。

纳米SiO2:Sigma-Aldrich生产,平均粒径30nm,纯度大于99%。

1.5 试样制备方法

透水砖制备通常先基层后面层,为了使透水砖材料均匀分布且孔隙分布良好,制备方式均采用先振荡后压实的方法。基层制作首先称取80 g水和400 g水泥,将混合物加入搅拌机中搅拌180s,混合均匀后加入1600g粗骨料,均匀搅拌300 s,待整体混合均匀加入设计空腔尺寸为200 mm×100 mm×70mm的模具中。将它们整体放置在振动频率为(65±5)Hz的振动台上,振动60 s,使混合物均匀分布。之后在压具头施加压力10kN,让混合物紧密压实。应当注意施加压力不宜过大,容易导致骨料压碎或出现裂缝,影响最终强度[16]。透水砖面层与基层制作方法一致,按照比例称取总质量为48g的胶凝材料[其中:m(水泥)∶m(水)=5∶2、m(环氧树脂A组份)∶m(环氧树脂B组份)=4∶1],将其在搅拌机中搅拌180 s,待混合物颜色均匀。之后将160 g细骨料加入搅拌机,均匀搅拌300s,直至材料混合均匀。先加入胶凝材料的原因是,胶砂比低,若先加量大的细骨料容易导致胶凝反应不均,粘接力不足[17]。最后将整体在自然环境下养护24h后脱模。

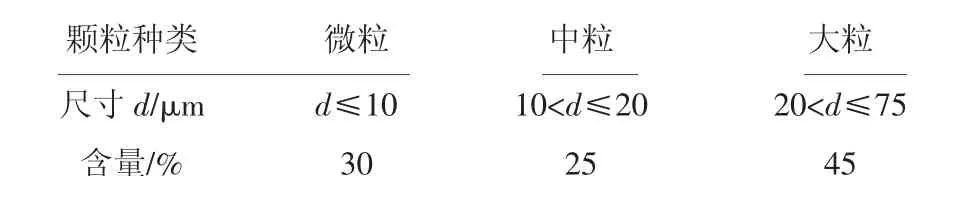

28 d养护结束后,按照GB/T 25993—2010对透水砖进行耐磨性和透水性测试。磨损试验中使用仿自然环境磨料:选取不同粒径刚玉作为磨料,原因是刚玉硬度大于环境中普遍存在的颗粒,使用刚玉可以提高试验的效果,刚玉粒径选取与自然环境中采集的尺寸比例一致[18],如表3所示。

表3 自然环境中灰尘的不同尺寸含量

耐磨性测试采用献县科宇高铁仪器设备厂GLM-200型钢轮式耐磨试验机,如图4所示。透水性测试采用自制的测试套筒,如图5所示。

2 结果与讨论

2.1 胶凝材料与骨料比例对耐磨性的影响

对于相似的胶凝材料,胶凝材料与骨料的比例决定了骨料与骨料之间的粘接力,提高骨料之间的粘接力不仅可以减少磨料与砖面之间的滑动摩擦破坏,还可以控制磨损发生后微观断裂数量,进而形成一定比例空穴对后续的磨料磨损起到缓冲效果。为了探索粘接力对微观断裂磨损比例的影响,选择粒径为0.13~0.85 mm石英砂,采用水泥作为胶凝材料,选取不同胶砂比制作透水砖面层。耐磨性测试前后的照片如图6所示。

由图6可见,在耐磨性测试前砖体表面是由包裹了胶凝材料的骨料堆积而成,在堆积不紧密处会有孔隙存在。耐磨性测试后部分骨料会在胶凝材料之间形成微观断裂,从而整体脱落消失,还有一部分骨料被整体切削,形成白色平面。利用Image-Pro Plus软件可以精准识别骨料切削后产生的白色平面,再通过胶凝材料与骨料比例固定,排除切削后的白色平面和胶凝材料占比,可以得到空穴比例,如图7所示。

对于单个试样统计随机5个视野内微观断裂后形成的骨料切削面积比例,并推算出空穴面积比例,结果如表4所示。

表4 不同胶砂比条件下切削面状况与透水砖面层性能

由表4可见:(1)胶砂比低的情况下视野内均为骨料整体脱落后留下的胶凝材料坑,微观断裂磨损数量多,随着胶砂比增大,微观断裂磨损数量逐渐减少,当胶砂比达到0.28后,磨损表面大部分为微观切削磨损后留下的骨料平面。(2)随着胶砂比增大,骨料与骨料之间的空隙会被胶凝材料填充,从而降低整体的空隙率,因此影响材料透水率。如表4所示,随着胶砂比增大,透水率呈现逐渐减少的趋势,当胶砂比达到0.32时,基本不会有透水现象发生。(3)耐磨试验是以磨坑长度反映样品耐磨性的,磨坑长度越长耐磨性越差。随着胶砂比增大耐磨性先急剧提高,当胶砂比达到0.22后,耐磨性稳步下降。这种现象出现的原因是前期胶砂比较低,骨料与骨料之间的粘接力不足,增大胶砂比有助于减少滑动摩擦带来的破坏,后期随着胶凝材料比例再提高磨损后形成空穴数量减少,缓冲带效应消失,因此耐磨性呈下降的趋势。因此可以判断,当胶砂比达到0.22,磨损后空穴面积比为0.47时耐磨性最佳。

2.2 骨料硬度与粒径对耐磨性的影响

骨料的硬度和粒径对减少切削磨损和控制空穴缓冲带尺寸有一定影响。试验选取了生产中常用的0.13~2.6 mm粒径的自然风化砂和石英砂作为原料。其中自然风化砂由于常年受到风化侵蚀作用的影响,其内部存在缺陷较多,其硬度较低,莫氏硬度为5.0,有学者指出[19],对自然风化砂进行500℃煅烧3h可以修复其中的缺陷,强度提高30%,莫氏硬度可以达到6.5。而较纯的石英砂则硬度较高,莫氏硬度可以达到7.0(见表1)。

试验以水泥为胶凝材料,固定胶砂比为0.22,对比自然风化砂(1#)、煅烧风化砂(2#)、石英砂(3#)在不同粒径下透水砖面层的耐磨性和透水性结果,如表5所示。

由表5可见,3种砂的透水性基本一致,这说明透水性主要由骨料粒径决定。骨料粒径增大,空隙率有所上升,透水性随之增大。骨料粒径对耐磨性的影响基本呈现先上升后平稳的规律,这与较小的骨料粒径在磨损中微观断裂数量较多有关;另外骨料硬度增大,耐磨性随之提高。因此在生产中可以通过提高骨料强度大幅提升耐磨性。但是由于成本原因可以选取价格低廉的自然风化砂,在使用之前煅烧处理也可提高整体强度。

表5 不同粒径与不同硬度骨料对透水砖面层性能的影响

2.3 材料韧性对耐磨性的影响

根据上述研究,固定胶砂比为0.22,使用硬度较高、耐磨性最佳的粒径1.00~1.75mm石英砂作为骨料,通过增韧胶凝材料与使用柔性骨料可以构造软硬相间的梯度材料,这种类似于沙漠蝎子体表软硬相间梯度材料,其中硬质相能减少切削和犁削,软质相能吸收磨料冲蚀能量,从而抵抗磨损。一般韧性的评价方式可以通过断裂伸长率判断,水泥作为一种脆性材料,断裂伸长率为0,不具有韧性,而改性环氧树脂断裂伸长率为7.3%。分别以水泥和改性环氧树脂作为胶凝材料制作透水砖面层,对比耐磨性和透水性的影响,结果如表6所示。

表6 水泥基与环氧树脂基对透水砖耐磨性及透水性的影响

由表6可知,改性环氧树脂基透水砖面层的耐磨性略差于水泥基透水砖面层,但是透水性无变化。

纳米SiO2可以桥接基材变形不协调产生的界面空洞,同时部分SiO2粒子表面具有的活性基团与环氧发生化学作用增强与环氧基体的结合力,在环氧树脂中加入SiO2可以提升材料韧性[19]。但是过量的SiO2会大大增加成本,且易发生团聚无法发挥作用,因此控制掺量应小于4%。取不同掺量梯度SiO2掺入改性环氧树脂中,测试断裂伸长率反映增韧改性环氧树脂材料的韧性变化,结果如表7所示。

表7 纳米SiO2掺量对环氧树脂基透水砖耐磨性的影响

由表7可知,随着纳米SiO2掺量增加,韧性先提高后降低,掺3%纳米SiO2对韧性提升效果最佳,断裂伸长率较未掺SiO2样品提高21.9%。SiO2掺量增加对耐磨性有一定提升效果,但提升不明显,最佳效果仅能提升2.3%。

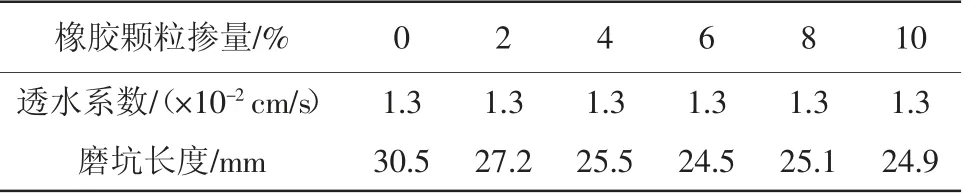

骨料中掺入不同比例的橡胶颗粒也是一种制作不同硬度梯度材料的方法,研究骨料中橡胶掺量(按骨料质量比取代)对耐磨性及透水性的影响,结果如表8所示。

表8 骨料中橡胶掺量对透水砖耐磨性及透水性的影响

由表8可知,随着橡胶颗粒掺量的增加,耐磨性先上升后基本不变,其中6%橡胶颗粒掺量时最佳,耐磨性提升19.7%。掺量提升后期趋势平稳的原因是由于随着橡胶颗粒掺量增加,骨料整体强度下降,导致耐磨性有所下降。但透水率并不会随着骨料中橡胶颗粒掺量变化而改变。

2.4 微观仿生构造透水砖在耐磨试验中磨损程度随时间的变化

通过以上研究确定仿生结构优化透水砖面层的制备方法,采用环氧树脂作为胶凝材料,胶砂比0.22,以硬度较高粒径1.00~1.75 mm的石英砂作为骨料,胶凝材料中掺入3%纳米SiO2增韧的同时在骨料中掺入质量比为6%的橡胶颗粒。为了对比改善之前的透水砖,依照普通生产条件制作普通透水砖面层,其中胶凝材料采用普通硅酸盐水泥,以1.00~1.75 mm自然风化砂作为骨料。之后对2种透水砖面层进行耐磨性测试。

为了进一步验证仿生结构对耐磨性提升的作用机理,在耐磨试验2 min时长内每隔5 s取一点观察并记录磨坑长度,对比仿生结构优化透水砖与水泥基透水砖磨损演变规律,结果如图8所示。

由图8可知,普通的水泥基透水砖砖面磨损演变是一个磨损率逐渐减弱的趋势,这种现象是因为随着磨坑深度增加,钢轮与砖体接触面积增大,导致整体压强减小,磨损率下降。仿生结构优化透水砖磨损规律呈现磨损率先上升后下降,这是由于在磨损发生初期,还处于磨损表面胶凝材料的过程,未形成仿生优化结构磨损率高,形成仿生优化结构后,对进一步磨损起到限制和减轻的作用。这种变化趋势进一步验证了仿生结构对耐磨性提升起到积极作用。仿生结构透水砖面层耐磨性较水泥基透水砖面层提高43%。

3 结论

(1)耐磨试验后通过Image-Pro Plus软件分析磨损面发现,胶砂比小的情况下微观断裂磨损数量多,视野内均为骨料整体脱落后留下的胶凝材料坑;随着胶砂比增大,微观断裂磨损数量逐渐减小,磨损表面大部分为微观切削磨损后留下的骨料平面。通过初期磨损后形成一定比例骨料整体脱落后留下的空穴,这些空穴填充磨料后有缓冲法向压力,进而提升后期砖体表面耐磨性的作用。试验发现,当胶砂比为0.22,磨损后空穴面积比为0.47的条件下,该砖面的耐磨性最佳。

(2)通过骨料硬度与粒径对耐磨性影响分析,发现骨料粒径的增加对耐磨性提升只有有限的积极影响,而提高骨料强度能有效增强砖面耐磨性。鉴于生产成本原因可以选取价格低廉的自然风化砂,在使用之前进行煅烧处理。

(3)为了得到类似于生物体表软硬相间梯度材料,本研究通过增韧胶凝材料与替换部分刚性骨料构造软硬相间的梯度材料进行耐磨性探索。试验发现,单纯的提升胶凝材料韧性不能有效增强材料本身耐磨性,而骨料中掺入质量比6%橡胶颗粒能够使耐磨性能提升19.7%。

(4)对比仿生结构透水砖与普通水泥基透水砖的耐磨性,发现仿生结构优化透水砖面层能有效提升43%的耐磨性。通过对磨损率的研究发现,在磨损发生初期未形成仿生优化结构磨损率高,形成仿生优化结构后,对进一步磨损起到限制和减轻的作用,进而验证了该仿生结构的有效性。