基于响应面法的除沙料斗优化研究

2022-06-24郝腾达高占凤吴文江

郝腾达, 高占凤, 吴文江

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.石家庄铁道大学 工程训练中心,河北 石家庄 050043;3.石家庄铁道大学 教务处,河北 石家庄 050043)

铁路作为提供火车等交通工具行驶的轨道线路,在中国占据重要地位,运营范围广泛。其中不乏有分布在沙漠、戈壁等多风沙区域的西北地区,风沙来临时,堆积的沙粒会掩盖运输道路,产生道岔移动困难、道床板结和道砟滑落等问题[1],对列车的正常运行造成重大影响,因此,机械清理轨道集沙显得十分必要。石家庄铁道大学自主研制了一款料斗式除沙车,可用于清理铁轨积沙,其料斗作为除沙车核心部件,起着清理积沙的重要作用。中国对除沙车的优化研究较少,其中李晨阳等[2]对自主设计的除沙车进行研究,优化了集沙铲形状,提高了除沙效率;胡庆江[3]对集沙铲进行响应面优化,集沙性能得到改善;郑明军等[4]对抛沙板进行参数优化,得到抛沙板最佳参数组合,但很少有关于料斗式除沙车的优化研究。

以单个集沙料斗为研究对象,选取在除沙过程中对料斗除沙量和最大工作阻力影响较大的料斗转速、料斗张角和集沙深度等为自变量,以除沙量和最大工作阻力为主要优化目标,基于Design-Expert软件建立回归模型,采用响应面法进行优化分析,最终确定料斗最优工作参数组合,以达到提高除沙效率目的。

1 总体结构与工作原理

料斗式除沙车主要由连接装置、集排沙装置、支撑装置、控制装置及行走装置组合而成,如图1所示。工作原理如下:工作时,位于铁轨上的行走装置驱动整车前进,同时通过集沙装置上的料斗,使除沙车完成集沙工作;集沙时,通过集沙装置上回转支承外圈的旋转运动带动料斗转动,进而使料斗与积沙完成切割运动,实现清理沙粒目的,随着料斗转动到最高点,沙粒顺着挡沙板掉落在传送带上并输送到轨道两侧实现排沙目的。料斗作为整车核心部件,其技术参数如表1所示。

图1 料斗式除沙车结构和集沙装置

表1 料斗主要技术参数

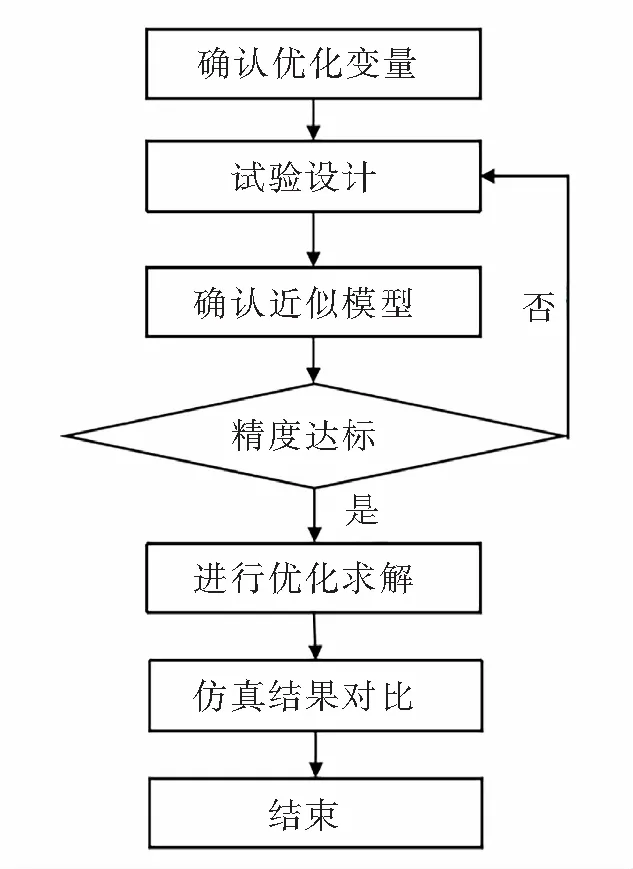

2 料斗优化流程

料斗的优化流程如图2所示。首先,选取所要优化的工作参数,进行试验设计生成样本点;然后,拟合出响应目标和工作参数的近似模型并进行精度检验;最后,对代理模型进行最优计算,生成最优参数组合并加以验证。

图2 优化流程图

3 试验设计与回归模型的建立

3.1 试验设计方案与结果

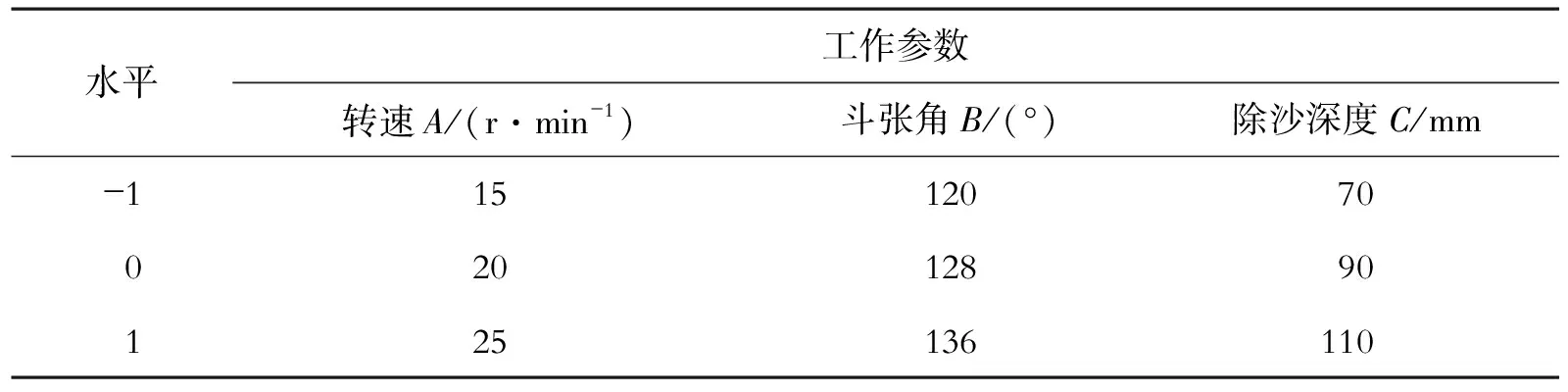

除沙料斗的转速、料斗张角、除沙深度等工作因素及交互作用直接影响着料斗的除沙量与最大工作阻力,选取以上工作参数为优化变量,料斗的除沙量及除沙阻力作为评价指标,对除沙料斗进行参数优化。Box-Behnken设计方法具备较少的试验次数及更为可靠的试验保障,根据Box-Behnken中心组合试验设计理论[5-6]对料斗转速、料斗张角和集沙深度开展三因素三水平试验研究。目前料斗转速为20 r/min,根据当前料斗的参数对料斗转速的变化范围进行选取,若料斗转速过大,则沙粒会由于较大的离心作用而扬出料斗,若料斗转速过小,则会降低整体的除沙效率,根据设备的多次试验仿真,确定料斗转速为15、20及25 r/min;目前料斗张角为128°,若斗张角过小,会有较少的沙粒与料斗进行切割作用,不利于进行大面积除沙,若斗张角过大,料斗由圆周切割转为竖直提升运动时会有大量沙粒流失,根据设备的多次试验仿真,确定料斗张角为120°、128°、136°;据测量,轨道道钉与铁轨表面的竖直距离为70 mm,考虑到轨道表面以上也会堆积沙粒,本次除沙深度参数选取70、90、110 mm。根据以上料斗工作参数的数值,在Design-Expert软件中建立如表2所示的因素编码表进行试验,其生成的试验样本数据共17组,通过EDEM离散元仿真,将结果填写在Design-Expert样本数据中,试验结果如表3所示。

表2 试验因素编码表

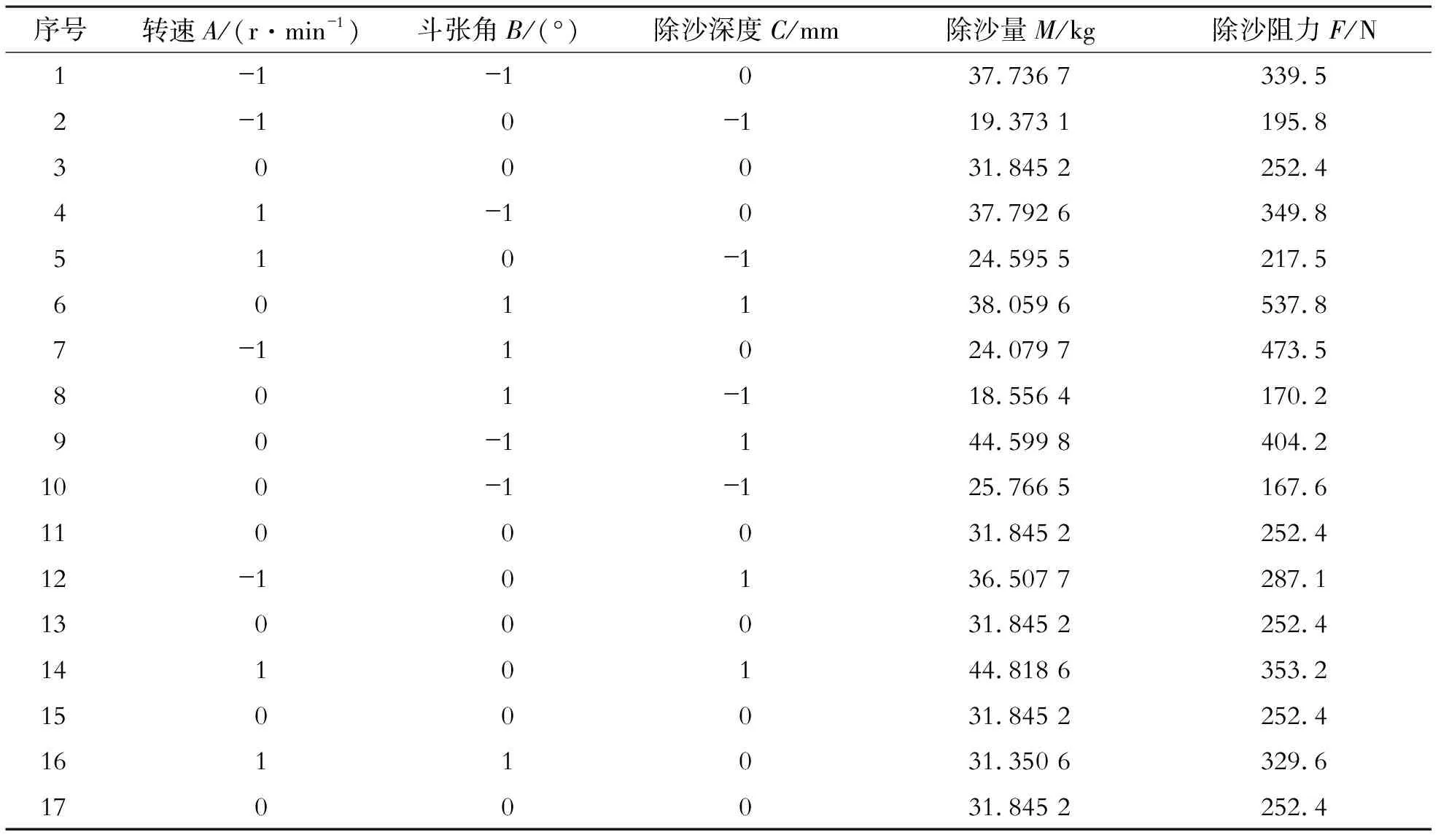

表3 试验设计结果

3.2 回归模型建立及方差分析

根据表3试验数据,在Design-Expert软件中建立编码值的多项式回归方程

M=31.85+3.36A-3.48B+9.46C+0.30AB+0.77AC+0.17BC-0.51A2-0.092B2-7.90×10-3C2

(1)

F=252.40-5.73A+31.25B+103.90C-38.55AB+11.10AC+32.08A2+88.63B2-21.08C2

(2)

式中,A为料斗转速;B为斗张角;C为除沙深度;M为除沙量;F为最大除沙阻力。

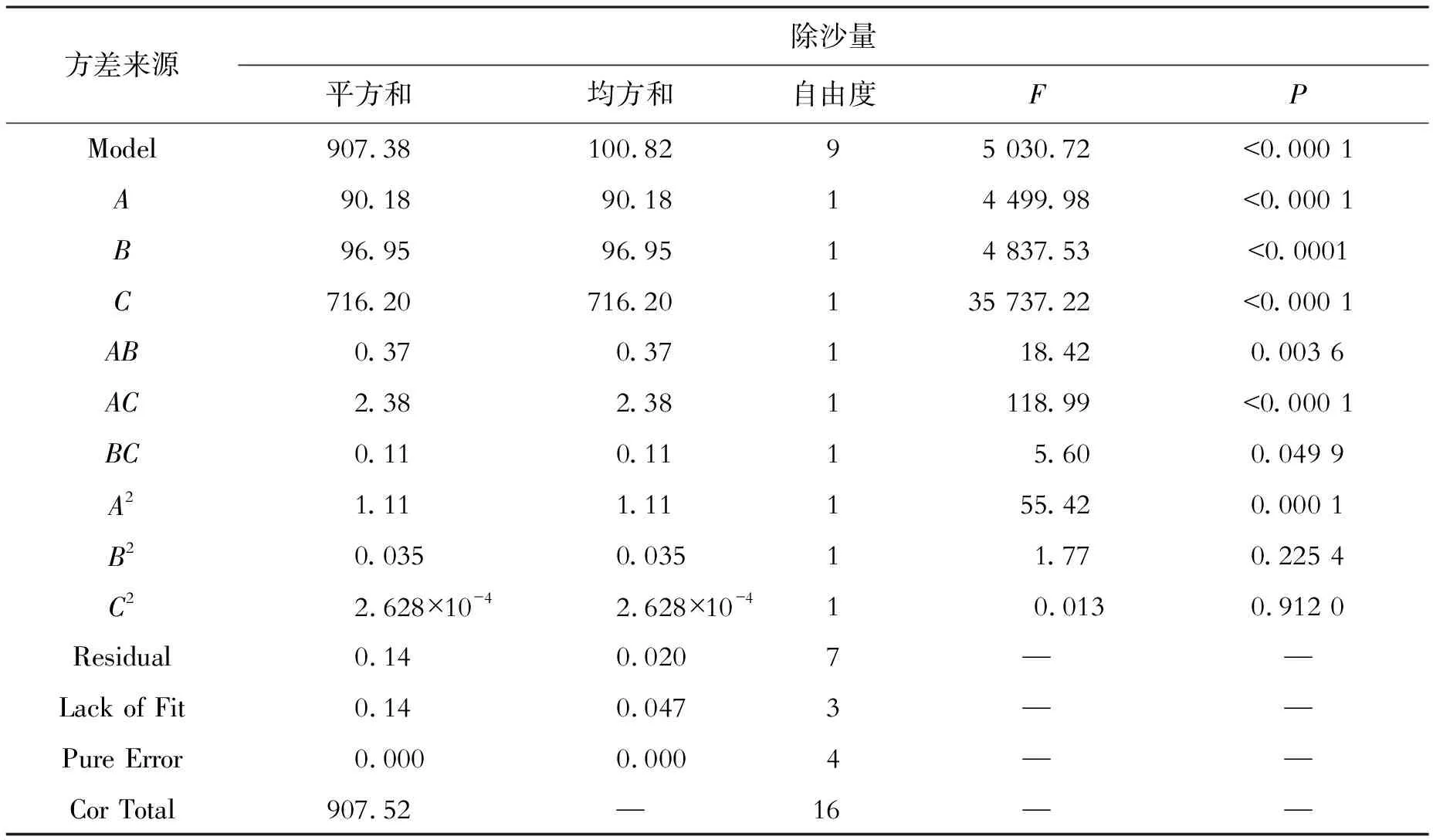

对上述回归方程进行方差分析,其除沙量和最大除沙阻力方差分析如表4与表5所示。

表4 除沙量方差分析表

表5 除沙阻力方差分析表

方差分析能够表述设计变量与响应目标函数拟合的程度,依据方差分析表中的P(Prob>F)值的大小可验证回归模型拟合情况[7],P值代表了参数与响应拟合时存在的误差项,针对因子对P值的影响,当P值小于0.01时,该误差项很小,说明此参数影响异常显著;P值小于0.05时,该误差项较小,此参数影响较为显著,符合拟合要求;P值大于0.05时,该误差项较大,此参数影响不显著,应剔除该参数后对模型重新生成。决定系数R2常用来作为检验模型拟合精度的一种常用指标,其表达式为

(3)

由表4可知,除沙量M的回归模型P值小于0.01,表明此模型极其显著;此模型决定系数R2为0.999 8,表示此模型可以解释说明99%以上评价指标,可以用此模型进行分析和预测[8];通过F值大小可得知各变量对除沙量的影响顺序为C>B>A>AC>A2>AB>BC>B2>C2;此模型中参数项A、B、C、AB、AC、A2对模型影响极其显著(P<0.01),BC对模型显著(p<0.05),筛选掉对模型不显著项,对模型M加大优化,其模型如式(4)所示,根据新模型P<0.000 1呈显著状态可知回归模型可靠。

M=31.80+3.36A-3.48B+9.46C+0.30AB+0.77AC+0.17BC-0.52A2

(4)

由表5可知,最大除沙阻力F的回归模型P值等于0.026 8(P<0.05),表明此模型显著;此模型决定系数R2为0.858 0,表示此模型可以解释说明85%以上评价指标,可以用此模型对料斗受到的最大除沙阻力进行优化;通过F值大小可得知各变量对最大除沙阻力的影响顺序为C>B2>B>AB>A2>BC>C2>AC>A;此模型中参数项C对模型影响极其显著(P<0.01),C、B2对模型显著(p<0.05),筛选掉对模型不显著项,对模型F加大优化,其模型如式(5)所示,根据新模型P=0.000 3呈显著状态可知回归模型可靠。

F=257.29+31.25B+103.90C+89.24B2

(5)

4 各参数交互作用的响应面分析

在对参数的优化过程中,响应目标和参数变量往往具备复杂的函数关系,一般的函数模型很难进行表达,而响应面模型可以近似代替真实模型并很好地反映设计变量与输出参数的复杂关系。响应曲面法可以通过较少的试验组数,借助数学统计方法,建立较接近现实的多维复杂空间曲面,通过图形可以直观观察各因素相互作用对响应值的影响程度[9],使用响应曲面法进行优化可以很好地降低运行时间,提高优化效率。用Design-Expert绘制料斗转速、斗张角和除沙深度对料斗除沙量M及最大除沙阻力F的响应面图,如图3所示。其中,等高线形状为椭圆形代表交互作用显著[10]。

图3 各因素对除沙量与最大除沙阻力的影响

图3(a)、图3(b)及图3(c)的等高线为椭圆状态,表明斗张角、料斗转速及除沙深度交互作用明显。图3(a)为料斗张角和转速对除沙量交互作用的响应面图,从中可以看出,提升转速并且减小斗张角有利于除沙量的增多。图3(b)为除沙深度与转速对除沙量交互作用的响应面图,从中可以看出,除沙量的增加可以通过增大除沙深度和提高料斗转速的方法实现。图3(c)为除沙深度及料斗张角对除沙量交互作用的响应面图,从中可以看出,通过增加除沙深度并减小料斗张角能够实现除沙量的增多。根据响应面图各因素陡峭程度,能够得知各因素对除沙量的影响显著程度从大到小分别为:除沙深度、斗张角和转速。这与除沙量的回归模型方差分析结果一致。

图3(d)、图3(e)及图3(f)的等高线都不是椭圆状态,表明斗张角、料斗转速及除沙深度交互作用不显著。图3(d)为料斗张角和转速对料斗受到的最大除沙阻力交互作用的响应面图,从中可以看出,当料斗转速一定时,除沙阻力随着斗张角的增大呈现先降后升走向;当斗张角一定时,除沙阻力随着料斗转速增大先减小后增大,当斗张角位于120°及136°附近时,除沙阻力随着料斗转速增大分别呈现升高和降低走势;当斗张角变化时,除沙阻力变化区间较大,斗张角对除沙阻力指标的影响更为显著。图3(e)为除沙深度和转速对料斗受到的最大除沙阻力交互作用的响应面图,从中可以看出,当料斗转速一定时,除沙阻力随着除沙深度的增大而增大;当除沙深度一定时,料斗转速对除沙阻力影响没有显著变化;当除沙深度变化时,除沙阻力的变化区间较大,除沙深度对除沙阻力指标的影响更为显著。图3(f)为斗张角和除沙深度对料斗受到的最大除沙阻力交互作用的响应面图,从中可以看出,当斗张角一定时,除沙阻力随着除沙深度增大而增大;当除沙深度一定时,除沙阻力随着斗张角增大先减小后增大;当除沙深度变化时,除沙阻力的变化区间较大,除沙深度对除沙阻力指标的影响更为显著。根据响应面图各因素陡峭程度,能够得知各因素对最大除沙阻力的影响显著程度从大到小分别为:除沙深度、斗张角和转速。这与除沙阻力的回归模型方差分析结果一致。

5 料斗参数优化及验证

5.1 参数优化

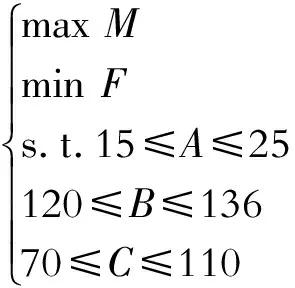

为了更好地实现料斗除沙性能,在得到除沙量最多前提下,除沙阻力尽可能小,由于各参数对除沙量和除沙阻力的影响趋势不同,因此为了得到最佳的参数方案,对所建立的除沙量M和除沙阻力F2个响应目标进行多目标优化,寻找最优参数解。其优化数学模型为

(6)

在上述优化模型基础上,利用Design-Expert软件对料斗工作参数进行优化,得到料斗的最优参数组合为:料斗转速为25 r/min、料斗张角为125.208°、除沙深度为104.992 mm,此时料斗除沙量为43.375 7 kg,除沙最大阻力为335.135 N。

5.2 验证试验

将优化后的斗张角修正为125°,除沙深度修正为105 mm,利用此组合参数建立料斗集沙仿真模型,对其进行模拟验证。验证结果如图4所示,料斗集沙量为41.938 4 kg,料斗集沙最大阻力为357.158 N,两者结果与Design-Expert优化结果相差不大,误差分别为3.3%和6.5%,说明优化结果准确,可应用于料斗工况参数。

图4 试验验证结果

6 结论

(1)根据Box-Benhnken设计方法,在Design-Expert软件中进行对料斗转速、料斗张角和除沙深度的三因素三水平的正交试验,建立关于除沙量和最大除沙阻力的回归模型并进行回归检验,保证了拟合模型的可行性。

(2)分析了不同变量参数的响应面交互作用及显著性程度,对料斗除沙量影响顺序为除沙深度>斗张角>转速;对料斗受到的最大工作阻力影响顺序为除沙深度>斗张角>转速。

(3)利用Design-Expert软件的Optimization优化功能,得到料斗的最优工作参数组合,当料斗转速为25 r/min、料斗张角为125°及除沙深度为105 mm时,料斗除沙量与所受最大阻力达到最优,分别为43.375 7 kg与335.135 N。

(4)该优化方法能在较短试验时间内获取较高的优化效率,为进一步改善料斗式除沙车提供了理论基础,具备一定意义。