长筒形铝合金铸件铸造工艺模拟仿真及工艺优化

2022-06-24贝伟明

贝伟明

(常德烟草机械有限责任公司,湖南 常德 415000)

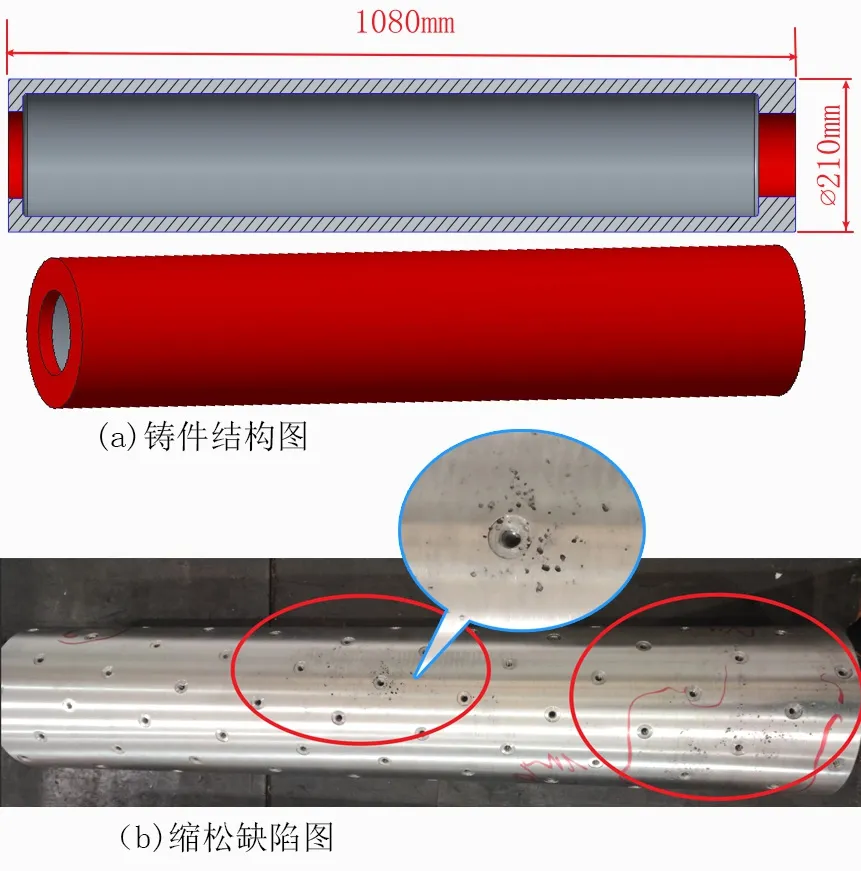

公司某零部件辊为长筒形零件,材料为ZL107,采用砂型重力浇注制造铸件毛坯后加工而成。其铸件结构如图1(a)所示,最大直径为210mm,高度为1080mm,最大壁厚为50mm,最小壁厚为20mm。加工过程中发现筒壁处常出现缩松缺陷如图1(b)所示,严重产生报废。本文通过芸峰CAE软件对此铸件凝固过程模拟仿真,预测了缺陷可能出现的位置并分析了原因,最后将浇注系统改为带集渣筒的缝隙式浇注系统并设置冷铁和陶瓷过滤器,在实际生产中取得了很好的效果。

图1 辊铸件结构图及缩松缺陷

1 原始工艺数值模拟

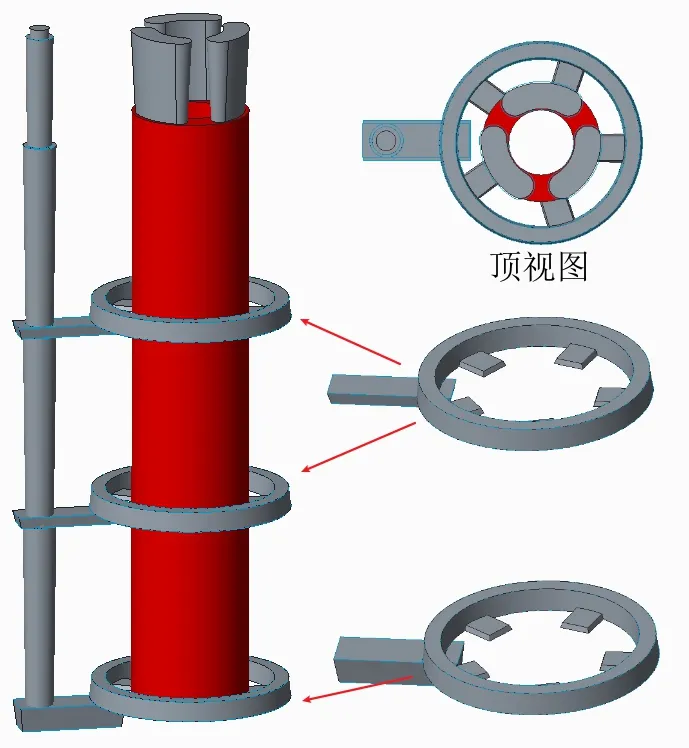

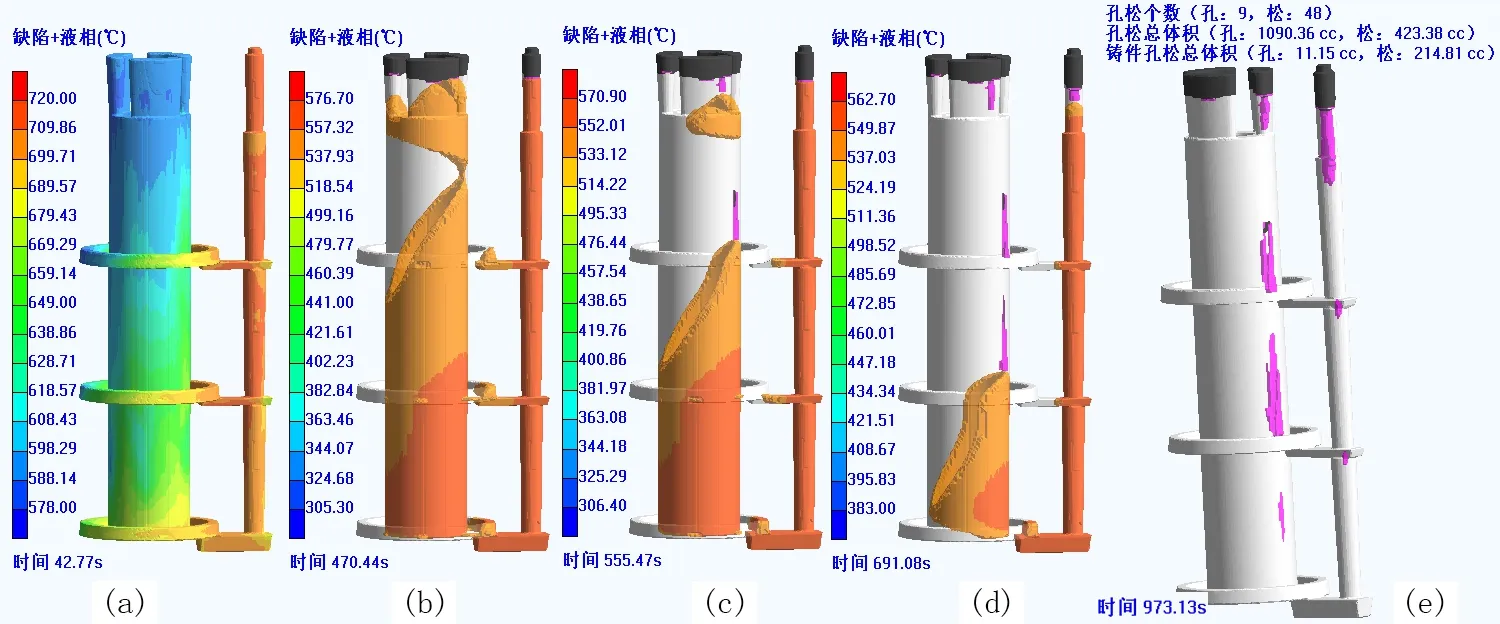

辊的原铸造工艺如图2所示,采用三层圆环形横浇道,每层配5个扁内浇口,顶部放置三个腰型冒口。通过Creo软件制作三维模型并导出STL文件,输入芸峰CAE软件中设置相关参数后进行模拟仿真。图3(a)为充型后型腔中液体温度分布,可看出下部温度高,顶部温度低,形成自下而上的温度梯度,这是底注式浇注系统的特点[1,2];此外从圆环形横浇道可看出其靠近直浇道一侧温度较高,远离直浇道一侧温度相对较低,型腔内部在同一水平面上的温度分布也具有此特征;图3(b)显示凝固先从辊靠上部位开始,此时冒口已出现部分凝固,而辊顶部厚壁(50mm)处仍未凝固,说明冒口尺寸偏小;图3(c)显示辊靠上部位大部分凝固完成,靠近冒口根部剩下小部分液相,而辊靠下部位仍处于液相,顶部冒口与辊靠下部位补缩通道断开;图3(d)显示辊顶部完全凝固,底部小部分呈液相;图3(e)显示整体凝固完成,辊在靠近直浇道的一侧由于凝固较晚,又没有得到补缩,最后形成缩松,系统显示铸件孔松总体积为,孔11.15cc,松214.81cc。辊形成缩松的位置特征为靠近同一侧,在中间略上及下部出现可能性最大,顶部附近由于有冒口补缩,出现概率较小。模拟结果与实际生产相符。

图2 辊原始铸造工艺

图3 原工艺仿真结果

2 改进工艺及数值模拟

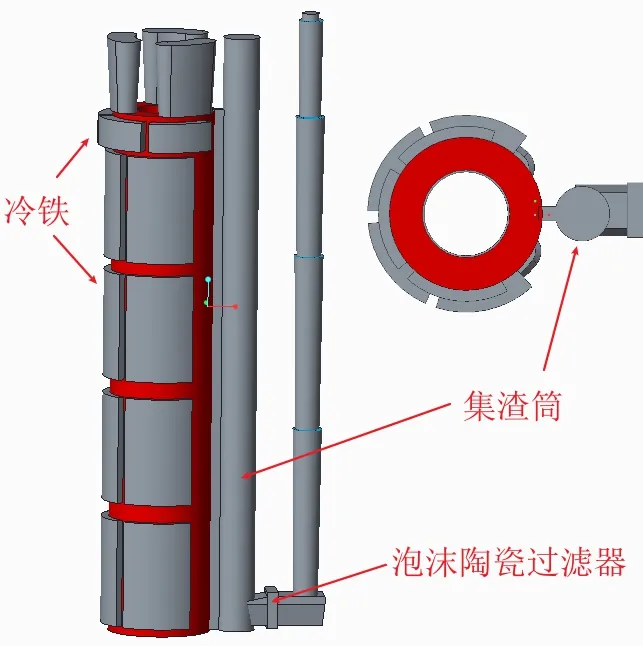

针对辊的结构特点及原始工艺仿真结果,采取以下改进措施:①采用缝隙式浇注系统,相关参数取值[1,2]为,缝隙厚度a=0.5δ(铸件壁厚)=10mm,集渣筒直径D=6a~8a,取值75mm,直浇道直径d取值25mm;②加大冒口尺寸;③在远离缝隙浇道一侧设置冷铁,其参数[3]为顶部厚壁(50mm)处冷铁厚度为30mm,其余厚度为15mm;④直浇道底座处设置陶瓷过滤器,减少渣进入型腔并起到整流作用[4]。

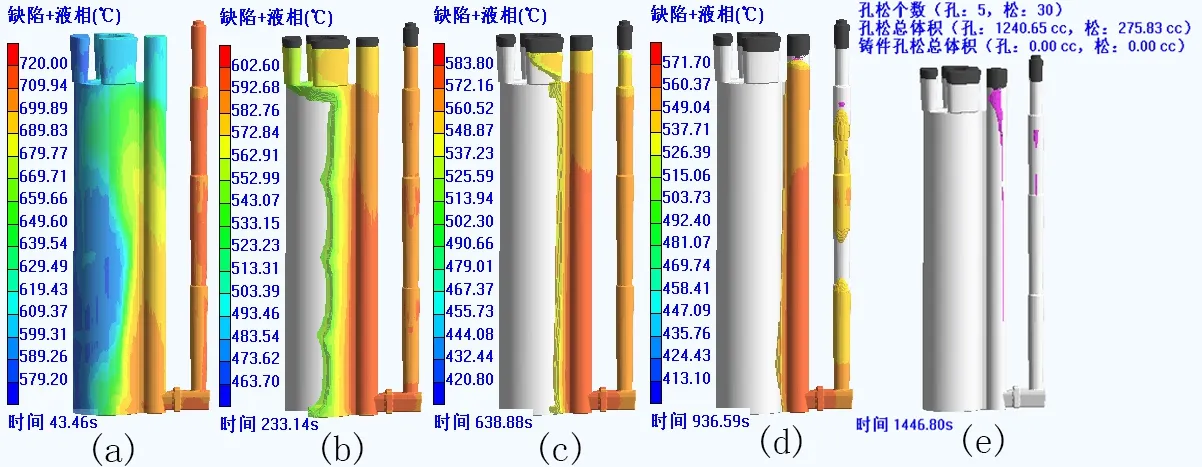

在芸峰CAE软件中使用相同的参数对新的铸造方案进行仿真分析,图5(a)为充型终了时整体温度分布,可看出靠近缝隙浇口底部温度最高,有冷铁处温度较低;图5(b)可看出辊有冷铁一侧已经凝固;图5(c)显示铸件进一步凝固,部分顶帽口也开始凝固,剩下的液相区为靠近缝隙浇口部分;图5(d)显示铸件靠近缝隙浇口处剩余少量液相,而缝隙浇口及集渣筒大部分处于液相,可见其仍能对铸件未凝固部分具有补缩作用;图5(e)显示铸件及浇注系统均完成凝固,系统显示铸件孔松总体积为0,孔(显示为黑色)及缩松(显示为品红色)分布在集渣筒及直浇道内部,以及冒口处。仿真结果可看出该方案铸件凝固顺序较原始工艺更优,凝固过程铸件内部未出现孤立液相区,集渣筒能对铸件最后凝固部分充分补缩。

图4 新工艺方案

图5 新工艺方案仿真结果

图6 采用新工艺方案生产的辊精加工后表面情况

3 生产试制

车间按新工艺方案进行生产试制,铸件加工后在筒壁及厚壁处表面光亮,均没有明显的缩松缺陷,达到了产品的质量要求。

4 结论

(1)通过芸峰CAE软件分析了辊最后凝固区域是靠近直浇道一侧的筒壁,因凝固后期得不到补缩易形成缩松缺陷;辊的顶冒口尺寸偏小,对顶部厚壁处补缩作用不足;

(2)在凝固过程中缝隙式浇注系统的集渣筒对铸件具有补缩效果,配合冷铁并适当增加顶帽口尺寸,同时直浇道底部附近设置泡沫陶瓷过滤器,生产的辊没有明显的缩松缺陷,达到质量要求。