基于磨损区重构的圆柱立铣刀周刃磨损评价方法

2022-06-24王志敏许建民龙海飞

盛 精,王志敏,易 了,许建民,龙海飞

( 厦门理工学院 a.福建省客车先进设计与制造重点实验室;b. 福建省客车及特种车辆研发协同创新中心,福建 厦门 361024)

精密、超精密加工技术一直是先进制造技术的基础与核心,而刀具的磨损预测与控制技术则是制约其发展的瓶颈[1-2]。随着“以铣代磨”新工艺的发展,铣削加工应用愈加广泛[3-4],铣刀磨损的评估成为关注的焦点[5-7]。众多学者对周刃磨损的测量与评价开展了研究,其中一些研究者采用视频显微镜、扫描电镜等仪器测量了铣刀周刃后刀面的磨损宽度VB[8-9](磨损区一维度量值);也有学者应用数字显微镜测量了周刃后刀面的磨损面积[10-11](磨损区二维度量值)。上述铣刀的磨损都是借助于仪器或设备直接测量的,可以称之为直接测量方法(后简称直接法)。相比直接法,间接测量法(后简称间接法)则是依据刀具磨损模型得到其磨损量。Singh等[12]建立切削Inconel 718合金时铣刀磨损与切削参数之间的关系模型;Li等[13]构建的自适应隐马尔可夫模型,可以在微铣T4钢过程中实时识别铣刀的磨损状态;Yang等[14]研究了铣削TC4材料时信号特征量与刀具磨损的关系;Shankar[15]和Wu等[16]通过建立神经网络模型以预测磨损;Zhu[17]和Xiao等[18]通过对磨损区的三维重构来评估磨损。

不难发现,直接法是获取刀具磨损的基础或主要方法[8-16]。面向立铣刀磨损区图像,通过测取其中的主刀刃线至后刀面磨损区边界点的最大距离,得到后刀面最大磨损量(记为VBmax),或通过对磨损区域的面积计算,得到后刀面磨损区面积(记为Sfl)。由于VBmax相对Sfl容易获取且误差小,通常采用VBmax评价刀具的磨损。上述对刀具磨损的评价都是在一个平面上(后刀面)进行的。周刃磨损区是一个围绕铣刀轴线的空间曲面,从其图像中获取的VBmax或Sfl,实质是将磨损区通过投影平面化后进行评价的结果。无疑,采用直接法得到的磨损值会有较大的误差。

综上所述,直接法不可能精确测量立铣刀周刃的磨损量。关于准确评价铣刀周刃磨损的方法,至今还未见诸报道。笔者针对立铣刀周刃磨损难以准确测量的问题,提出了基于等效平面磨损区的铣刀后刀面磨损的评价方法(重构法),然后开展重构法与直接法的对比分析,以期找到一种能够准确评估立铣刀周刃磨损的有效方法。

1 铣刀周刃后刀面磨损区的重构及周刃螺旋面展开方法

1.1 周刃磨损区边界点平面坐标(XOZ)的测取

依据视频显微镜接收的图像,构造以垂直于铣刀轴线为边且覆盖磨损区的矩形视窗区域1(见图1)。首先,以刀具轴线为Z轴,矩形边(靠近底刃)为X轴建立直角坐标系,X轴与周刃尖顶螺旋线S1S1′(主切削刃)、周刃底部螺旋线S2S2′分别交于Pe0和P0点,借助图形数据处理系统,测取Pe0坐标值(xe0,ze0);然后,在周刃后刀面(第1、第2后刀面)磨损区上选择若干个边界点,分别过所选边界点作垂直于Z轴的直线I1-I1′,I2-I2′,…,In-In′(后称截线),分别测取n个周刃后刀面磨损区边界点的坐标Pi(xi,zi)(i=1, 2, …,n)。

1.2 截线与周刃尖部螺旋线交点坐标(XOZ)的确立

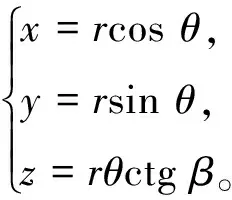

应用增量理论和圆柱螺旋线的极坐标方程(1),得到增量式(2)。由式(2)可推出式(3)。以点Pe0(xe0,ze0)为基准点(见图2和图3),分别解得过Pi点对应的周刃尖顶线上点Pei(xe1,ze1)的坐标,见式(3)。

(1)

(2)

(3)

(4)

式中:r是铣刀半径;θ是极角;β是铣刀刃螺旋角;θ0是刀尖点Pe0对应的极角。

图2 周刃尖点在空间的几何角度Fig. 2 Geometric angle of the tip of circumferential edge in space

图3 周刃的几何参数示意图Fig. 3 Diagram of geometric parameters

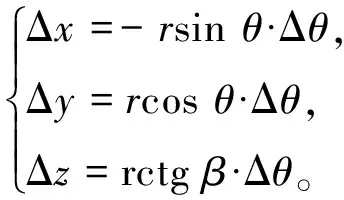

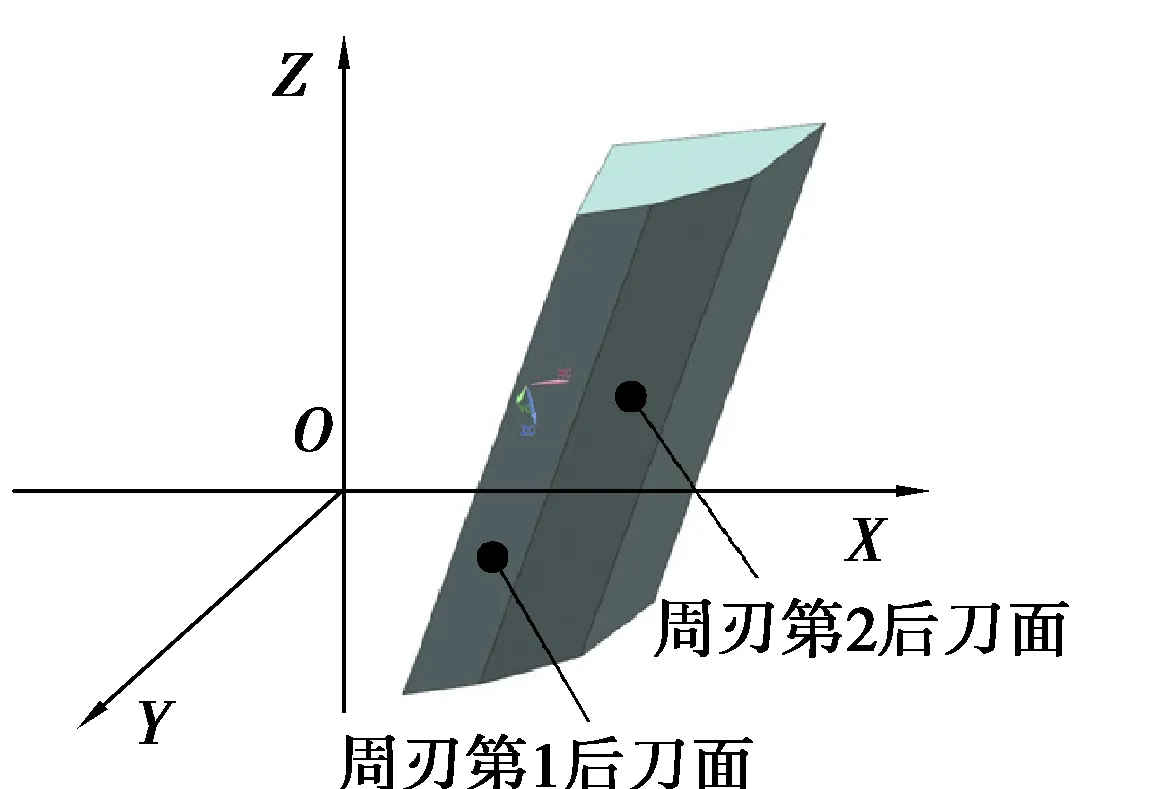

1.3 周刃磨损区边界点的三维重构

坐标Pei是磨损区边界点坐标计算的基准点,三维坐标由式(5)确定。根据周刃的几何参数示意图(图3)、周刃在不同位置时的几何角度(图4),推导出铣刀第1、第2后刀面磨损区从二维到三维的映射函数。D为刀尖点,其坐标为(xi,yei,zi)。当|xi-xei|≤ltei时,第1后刀面磨损区边界点(线段DE之间,见图4)的重构模型见式(6)。当|xi-xe|>ltei时,E为第1后刀面与第2后刀面的交界点,其坐标为[xi,yei+lteitg(β1-αz1),zi],第2后刀面磨损区边界点(线段DE之间,见图4)的重构模型如式(7)。

(5)

(6)

(7)

式中:β1是周刃尖点与Y轴正向所夹的圆心角,β1=arcsin(xi/r);αz1是周刃第1后角;αz2是周刃第2后角;ltei是周刃刃带在XOZ面的投影长度,其值为ltemaxcos(β1-αz1)(见图4);ltemax为周刃刃带的最大长度,ltemax=ltecosαz1;j=1, 2, …,n。

图4 周刃在不同位置时的几何角度Fig. 4 Geometric angle of the edge at different positions of circumferential edge

1.4 铣刀周刃的展开

由于铣刀周刃为螺旋曲面,需要将其展开成近似平面,以便度量。以铣刀轴线为中心,沿着平行于XOZ平面将铣刀(含磨损区边界)在半径处展开,一个周刃近似展开情况见图5。磨损区边界重构点映射到展开平面的规律见式(8)。

(8)

图5 周刃展开后的简图Fig. 5 Diagram of circumferential edge deployment

2 后刀面磨损区重构点的获取与磨损评价方法

在螺旋面展开后,周刃的第1、第2后刀面分别转化成两个近似的平面,见图5。因此,先将第1、第2后刀面磨损区重构点分别在各自的平面上表示,然后把它们拼接在同一平面上进行磨损评价。

2.1 周刃第1后刀面磨损区重构点的平面表示

将铣刀的坐标系O-XYZ原点平移至刀尖点Pe0,磨损区边界点再经过式(9)所示2次旋转变换,可实现磨损区边界点在第1后刀面上的表示,即在X′O′Z′平面上的表示。

(9)

式中:θ1为原坐标系绕Y轴旋转的角度(等于铣刀螺旋角β);θ2为坐标系绕Z轴旋转的角度。

θ2的值可以通过几何计算得到,笔者提出通过无约束优化模型获取方式,见式(9)。在优化模型中以边界点坐标Y值最小为目标。

(10)

式中:X=[x]=[θ2];n为边界点的个数;ui,vi为边界点坐标值。

2.2 铣刀周刃第2后刀面磨损区重构点的平面表示

将铣刀的三维直角坐标系O-XYZ原点平移至Po点,并经过式(10)所示2次旋转变换,可实现磨损区边界点在第2后刀面上的表示,即在X″O″Z″平面上的表示。式(11)中θ3的值同样也要通过优化模型(10)求解得到。

(11)

2.3 铣刀第1、第2后刀面磨损区重构点的共面表示

(12)

式中T3为平移矩阵。

2.4 铣刀周刃后刀面磨损评价

笔者采用周刃后刀面磨损宽度与磨损面积作为其磨损的评价指标。不难看出,通过上述的几何变换,在X′O′Z′平面上Z′轴与周刃一致(旋转重合)。因此,将离坐标轴Z′最远距离点的横坐标绝对值作为磨损区宽度,依次用折线将X′O′Z′平面上多点(重构点)相连形成封闭图形,然后通过图形处理系统解得的面积即为磨损区面积,这样就实现了单个周刃磨损指标评价。对于多刃刀具,可以采用均值法评定。

3 实验验证

3.1 实验条件

图6 切削加工与铣刀磨损测试系统Fig. 6 Cutting and tool wear testing system

表1 铣刀周刃结构参数

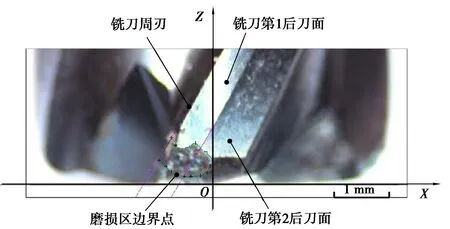

3.2 磨损区边界点的测量

测量仪器与软件:由计算机、视频显微镜(型号SGO1600BDX)等硬件和图像处理系统等软件组成,用于拍摄铣刀周刃后刀面磨损区的图像并从中获取磨损区边界点位置等信息,见图6。在切削过程中,通过程控,让铣刀每隔2~4 min自动停留在视频摄像头的左侧位置进行采样。转动铣刀,依次拍摄4个周刃刃齿的磨损区。选择能体现磨损区形状特征的点作为边界点,通过图像处理系统,得到各刃齿磨损区的磨损值(直接法),见表2。为了说明重构法,择取No.1刃齿磨损区图像(见图7),15个边界点坐标见表3。

表2 直接法获取的后刀面磨损值

图7 铣刀周刃磨损区Fig. 7 Circumferential edge wear zone of milling cutter

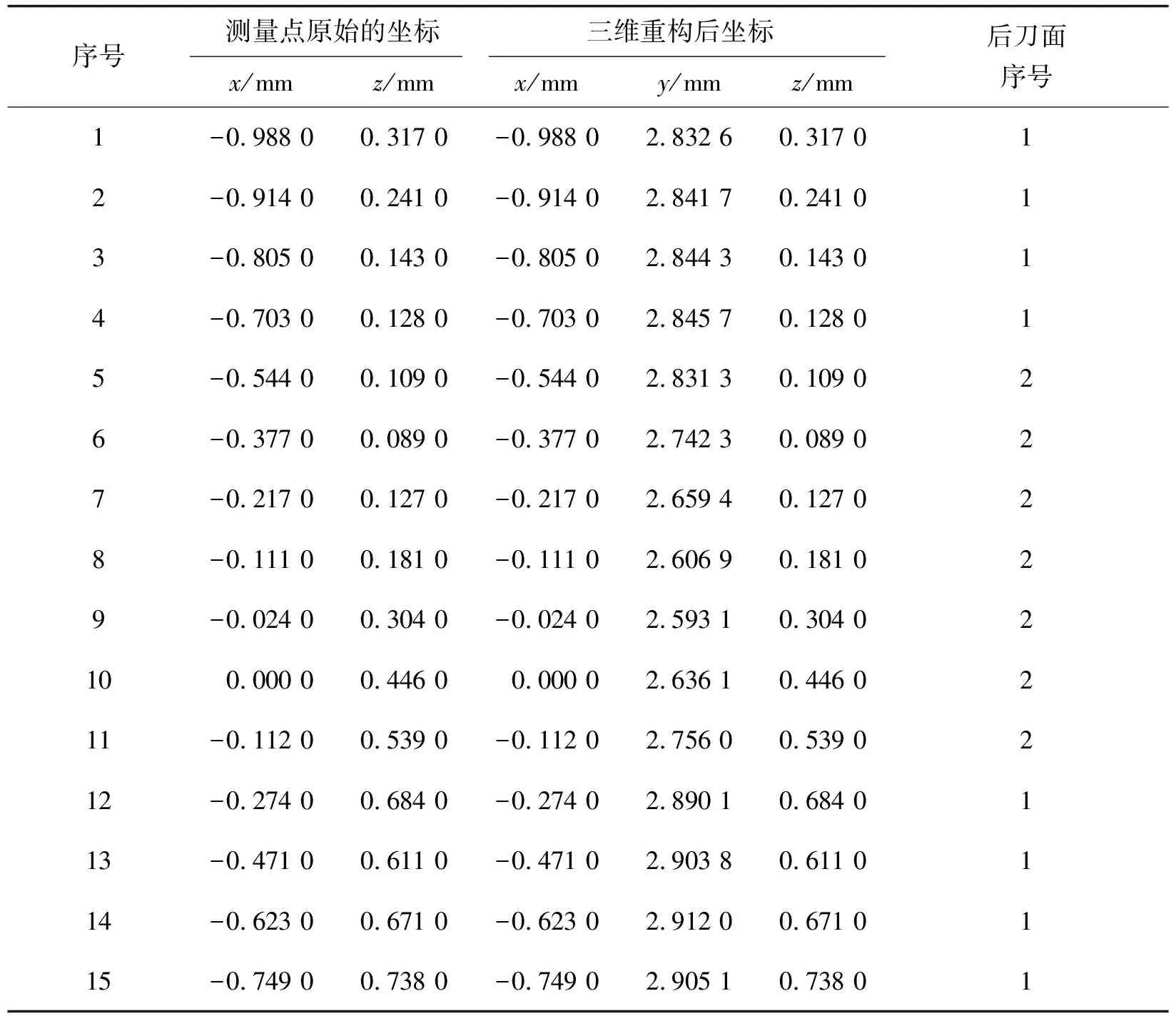

表3 磨损区边界点原始坐标及其重构后的坐标

4 结果与讨论

4.1 磨损区边界点的重构与周刃螺旋面的展开

依据式(6)(7)映射模型,将磨损区边界点从平面点映射成三维点,见表3中重构后的坐标。依据式(8)映射规律,将周刃螺旋曲面展开。展开后的重构点见表4,其分布图见图8。

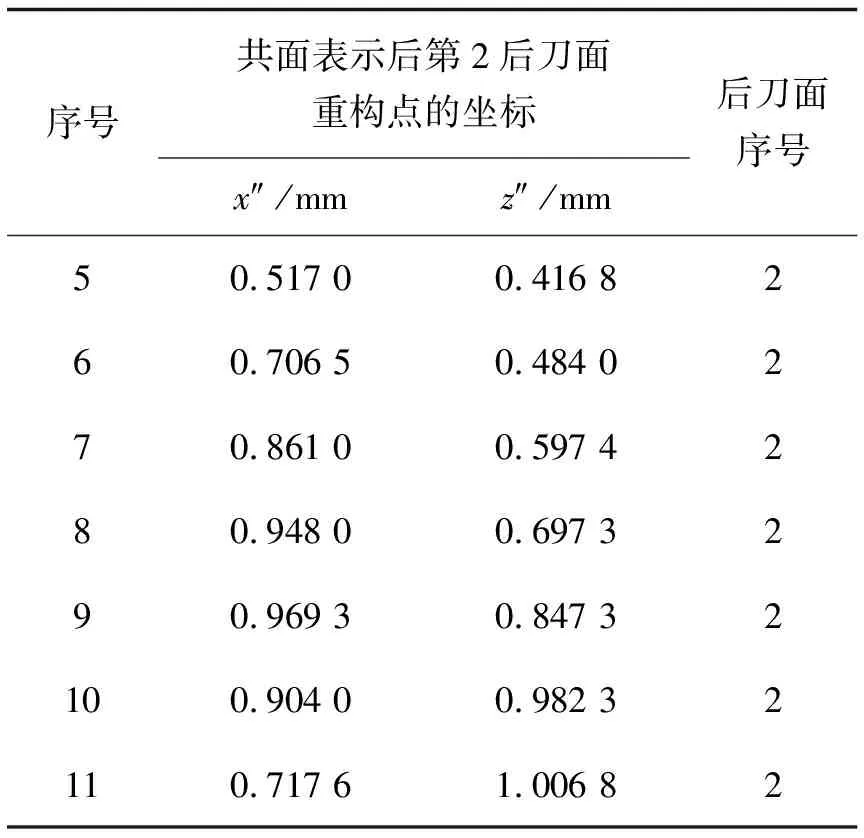

表4 第1、第2后刀面重构点及其平面表示的坐标

图8 铣刀沿半径处展开后磨损区边界点分布Fig. 8 Distribution of boundary points in wear zone of milling cutters after expansion along radius

4.2 周刃后刀面重构点的平面表示

周刃磨损区二维边界点经过了先重构再展开(螺旋面)的变化。为便于表达,后面叙述中将展开后的重构点依然称为重构点。

4.2.1 第1后刀面重构点的平面表示

通过式(13)的几何变换后,实现了周刃第1后刀面重构点在同一平面的表示,见表4(后刀面序号为“1”的点)。

(13)

4.2.2 周刃第2后刀面重构点的平面表示

通过式(14)的几何变换后,实现了周刃第2后刀面重构点在同一平面的表示,见表4(后刀面序号为“2”的点)。

(14)

4.2.3 周刃第1后刀面与第2后刀面重构点的共面表示

在周刃第1、第2后刀面重构点完成平面表示后,再通过式(15)的几何变换,将第2后刀面重构点平移至第1后刀面所在坐标平面上,实现第1、第2后刀面重构点的共面表示,即完成了等效平面磨损区的构建。共面表示后第2后刀面重构点的坐标见表5,重构点分布情况见图9。

M3= T(0.481 2,0.013 3)。 (15)

图9 后刀面重构点的分布Fig. 9 Distribution of reconstruction points on the flank

为了将磨损区重构过程便捷化,开发了评价过程的运行程序,操作界面见图10。通过对后刀面重构点的数据处理,可以得到No.1刃齿后刀面磨损区的宽度为0.969 mm、面积为0.498 mm2。

图10 周刃磨损重构评价的操作界面Fig .10 Operating interface for evaluation of the reconstruction method of circumferential edge wear

4.3 讨 论

4.3.1 重构点的平面表示

从表4可以看出,磨损区边界重构点的坐标y′(y″)近似等于0。结果表明:通过几何变换后,先实现第1后刀面与第2后刀面上的重构点在各自平面(X′O′Z′坐标平面与X″O″Z″坐标平面)的表示(见表4),然后完成两后刀面重构后的共面表示(X′O′Z′坐标平面)(见表4和表5)。从图9可以看出,在第1、第2后刀面的共面表示后,重构点组成的磨损区与拍摄的磨损区相似度高。

4.3.2 直接法与重构法的结果比较

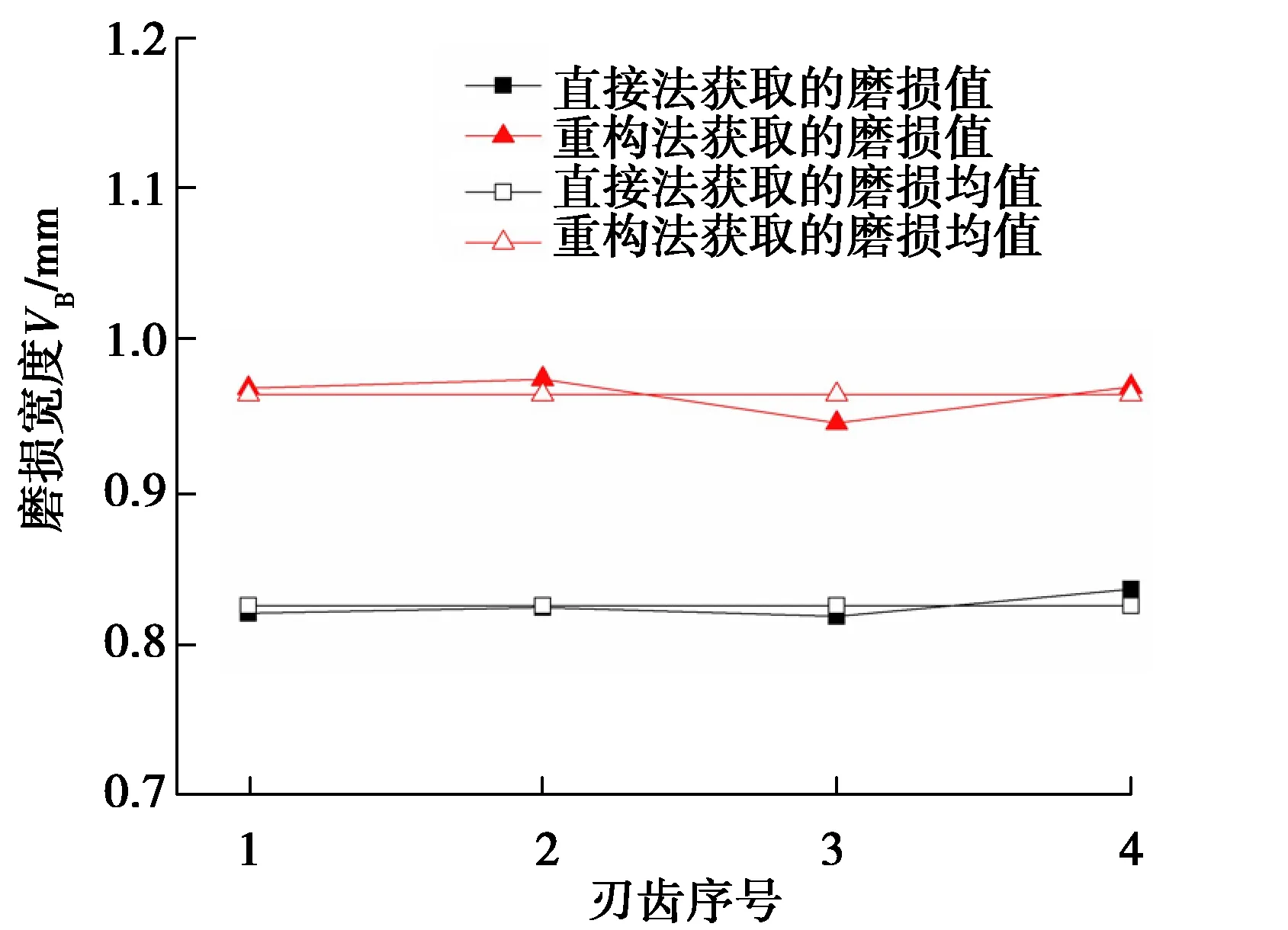

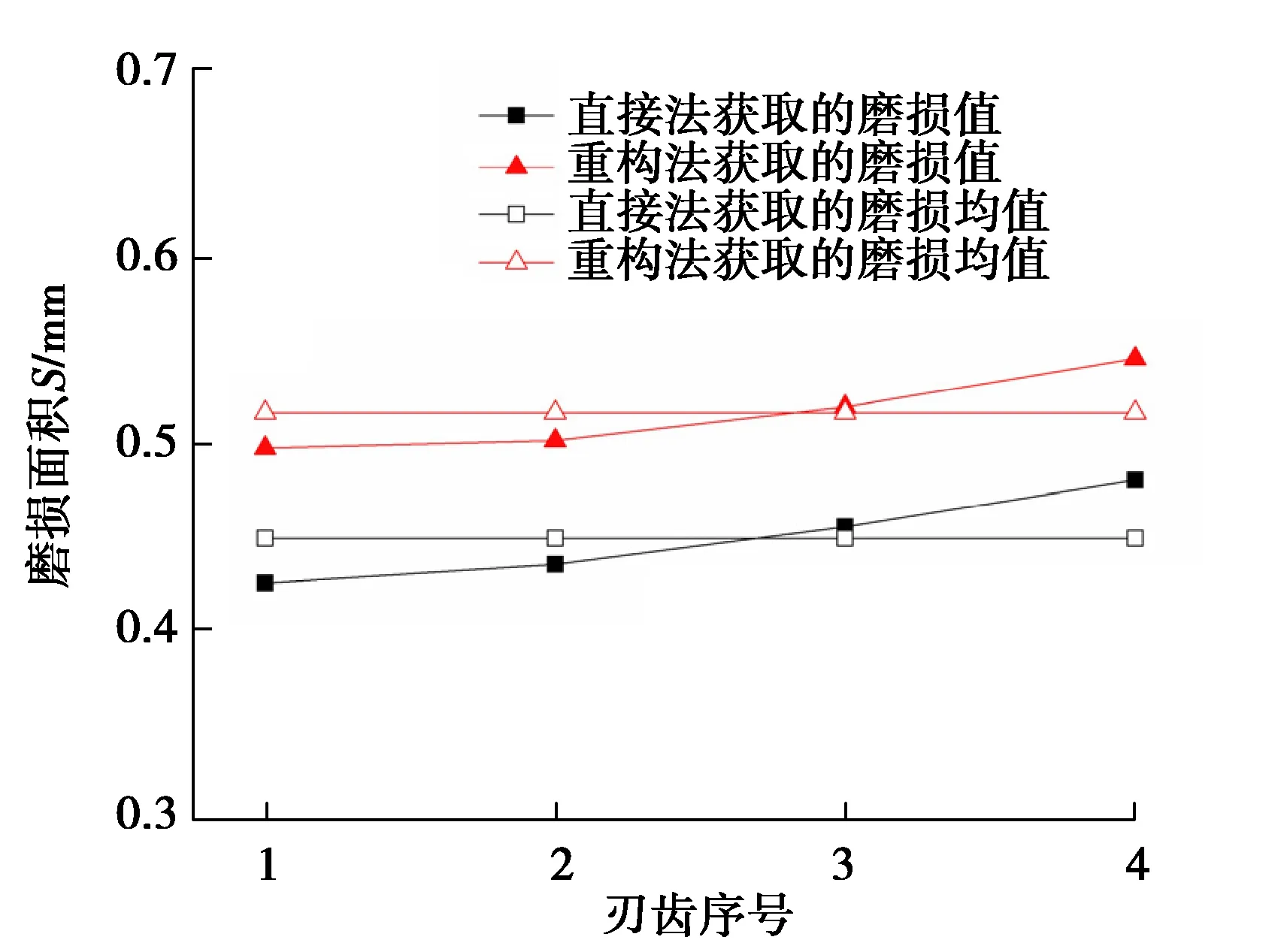

按照No.1刃齿后刀面磨损值获取的方法,可以得到No.2、No.3和No.4刃齿的磨损宽度和磨损面积。重构法、直接法获取的刃齿后刀面磨损宽度见图11,磨损面积见图12。

图11 刃齿的后刀面磨损宽度Fig. 11 Width of flank wear of cutting edge teeth

图12 刃齿的后刀面磨损面积Fig. 12 Area of flank wear of cutting teeth

对比直接法与重构法得到的结果可知,直接法获取的磨损宽度在0.820~0.836 mm范围内,均值为0.825 mm;重构法获取的磨损宽度在0.946~0.975 mm范围内,均值为0.965 mm。直接法获取的磨损面积在0.426~0.481 mm2范围内,均值为0.450 mm2;重构法获取的磨损面积在0.498~0.546 mm2范围内,均值为0.517 mm2。总之,重构法相比直接法,磨损宽度平均增加了0.160 mm,面积平均增加了0.067 mm2。

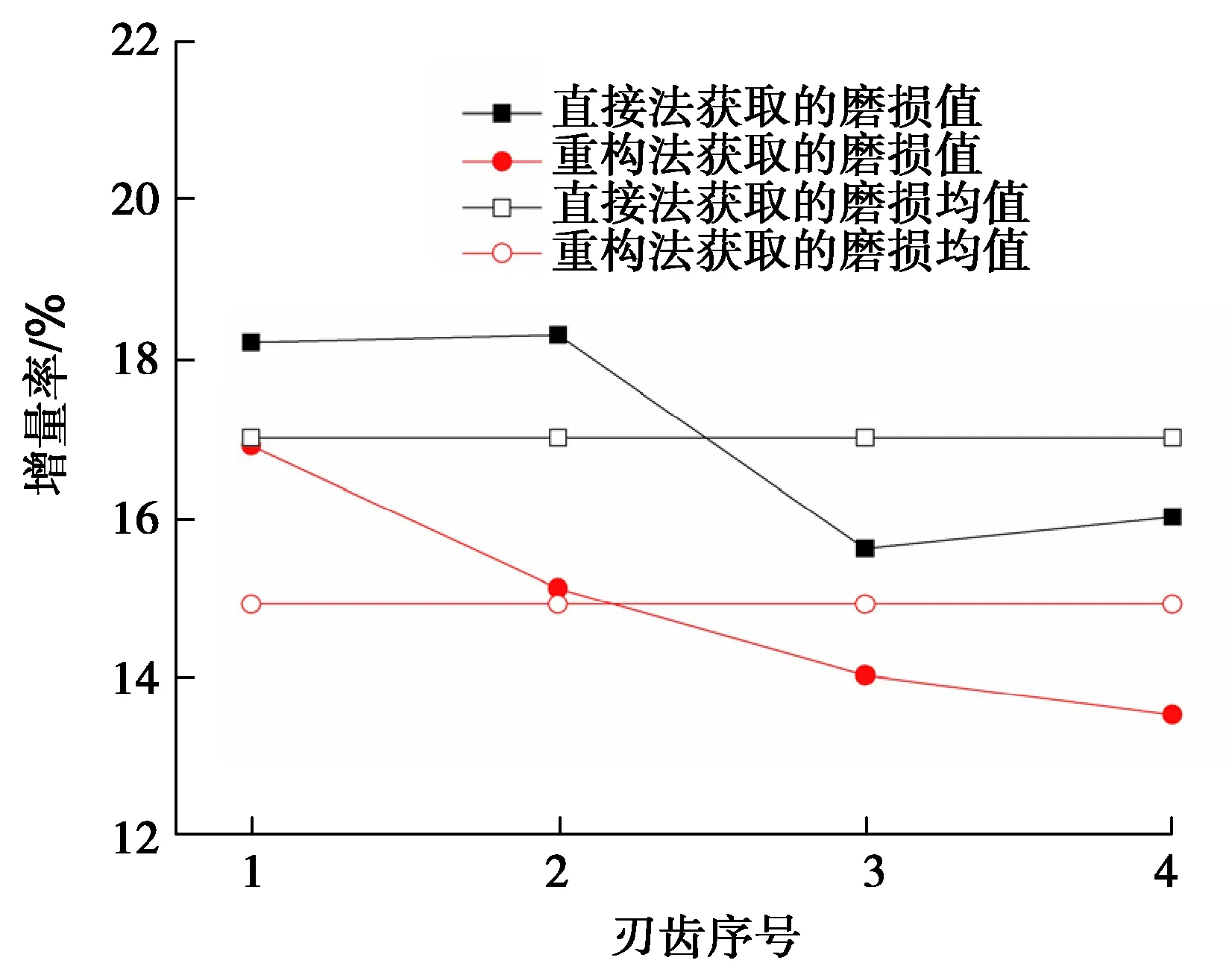

为分析重构法与直接法获取的磨损值的差异,将其数据进行比较。从图13可见,重构法获取的后刀面磨损宽度、面积比直接测量法分别增加了16.0%~18.2%(均值17.0%)、13.5%~16.9%(均值14.9%)。造成两种方法评价结果差异大的主要原因是评价的磨损区不同。采用直接法评价的磨损区是投影磨损区(磨损区在垂直于拍摄方向上平面的投影),而采用重构法评价的磨损区是等效平面磨损区。

图13 重构法相比直接法获取的后刀面磨损宽度、面积增量率Fig. 13 The wear increase rate of the reconstruction method compared with the direct method

5 结 语

针对在切削加工过程中圆柱立铣刀周刃后刀面磨损难以准确测量的问题,开展了磨损区重构方法的研究,得到的结论如下:

1)提出了一种基于磨损区重构的铣刀周刃磨损评价方法。以前,铣刀的磨损量是将周刃螺旋面的磨损区投影平面化后直接测量的,该方法会产生原理误差。而重构法是将上述磨损区转化成一个平面磨损区并对其测量。

2)重构法评价铣刀磨损的准确性好。重构法是对铣刀周刃磨损区的等效平面磨损区进行评估,所以该方法评价周刃磨损精准度高,且评价结果不受在观测磨损区时视角变化的影响。

3)重构法与直接法的对比分析。选用了一个铣刀磨损的样本(切削时间为57 min),开展了重构法与直接法的对比研究,结果发现重构法获取的磨损区宽度、面积比直接测量法获取的值高13.5%~16.9%和16.0%~ 18.2%,表明了磨损重构法的可行性与合理性。