不连续扰流板强化搅拌的模拟仿真及机理分析

2022-06-24来奎王仕博徐建新肖清泰王华李春林

来奎,王仕博,徐建新,肖清泰,王华,李春林

(1 冶金节能减排教育部工程研究中心,云南 昆明 650000;2 冶金化工节能环保技术国家地方联合工程研究中心,云南 昆明 650000;3 鑫联环保科技股份有限公司,云南 红河 654400)

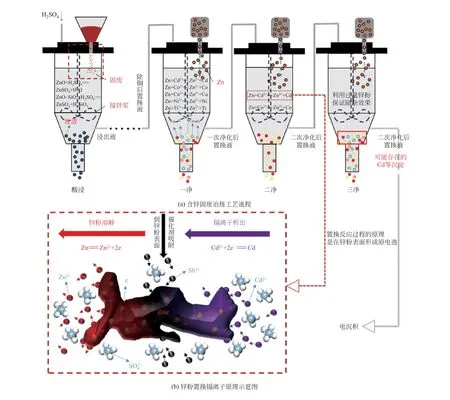

锌及其化合物在汽车、船舶、机械和电池等行业有着广泛的应用。目前关于锌冶炼主要有火法炼锌和湿法炼锌两种途径。其中固废的湿法炼锌过程主要包括酸浸、除铁、除氯、脱铜、一净、二净、三净和电沉积等,虽然大部分杂质,如锑等会由于酸浸时的中和水解作用从溶液中除去,但是仍然有诸如镉等杂质残留。这些杂质的存在不仅会严重影响阴极锌的质量,还会导致电流效率的降低,极大地提高能耗。故这些杂质的含量必须通过三次净化降低到一定的范围之内,具体流程如图1(a)所示。净化过程的原理是:在含锌固废浸出液中加入过量锌粉形成微电池的阳极,砷、锑等催化剂与锌粉表面接触形成微电池的阴极,锌通过锑向镉、钴等杂质离子传递电子让其在锑表面沉淀,而锌则发生溶解,如图1(b)所示。此反应发生的根本原因是锌具有高于杂质离子的电位次序。强化净化过程对后续的电沉积提炼锌具有重要意义。

图1 含锌固废冶炼工艺流程和微电池原理示意图

一般情况下,强化净化过程主要有优化温度、溶液pH、搅拌速度和锌粉粒度等途径。对于搅拌过程来说,提高搅拌转速不仅有利于杂质离子的扩散,增加与锌粉的有效碰撞,还能清除锌粉表面黏着的杂质粒子,增大其暴露在溶液中的表面积。但是在高转速下形成的大涡会将空气中的氧气卷吸进入工质,从而导致已经沉积的杂质离子复溶,且搅拌转速达到一定值以后,提高搅拌转速并不能获得明显收益。因此探求一种优化高转速搅拌的方法显得尤为必要,混沌搅拌与冶金净化过程相结合势在必行。目前,杨锋苓等研究了挡板的形状和布置方式,指出半圆形挡板和非对称布置的传统挡板可以提高搅拌槽内流体的混合效果,但因为其搅拌槽内无不连续扰流板,只能更改传统挡板的布置方式,导致布置方式单一,且在不同高度下搅拌槽结构应为对称的,非对称效果不佳。闵昌飞等研究了挡板的数目、大小以及长短对搅拌效果的影响,但并未对其机理进行深入分析。孙姣等利用激光多普勒测速(LDV)技术对弧形挡板、带孔直挡板、正弦直挡板和普通直挡板进行研究,指出挡板类型对径切两向速度和湍流动能影响较大,弧形挡板、带孔直挡板和正弦直挡板相较于普通直挡板死区更小,但未见深入的机理报道。除此之外,还有大量学者通过对搅拌桨进行偏心、变速处理和改变挡板形状等,破坏系统的有序性和对称性,或者研发新型桨,如柔性桨等,诱使系统产生混沌,均取得了不错的效果。但是这些研究成果多用于化工领域,鲜见其在冶金领域的应用。

本文在传统四挡板搅拌槽的基础上添加了不连续扰流板,对比研究无不连续扰流板、不连续扰流板对称布置和两种不连续扰流板非对称布置的四挡板搅拌槽内流体的流场特性和混沌效果,并将其应用于冶金净化过程,意在探究不连续扰流板的非对称布置在冶金净化反应中的优越性。

1 实验

1.1 实验台搭建

本文所用实验装置如图2所示,三晶变频器在收到信号发生器的信号后驱动电机做定常搅拌;为获取清晰图像,利用光幕将射光灯射出的光变为平行光,令整个有机钢化玻璃搅拌槽有充分且均匀的光线,整个实验过程利用高速摄相机记录(当实验为净化实验时开启水浴锅,否则移除水浴锅方便拍摄)。

图2 不连续扰流板强化净化热态实验及流型示踪检测实验装置

1.2 实验药品

90%甘油溶液(密度为1240kg/m,黏度为0.2515Pa·s)、纯甘油(密度为1259.9kg/m,黏度为0.799Pa·s)、荧光素钠溶液、氢氧化钠溶液(浓度为0.002mol/m)、锌粉、锑盐(主要成分为三氧化二锑,纯度为99.5%)和含锌固废的浸出液(锌离子的质量浓度为5175mg/L,镉离子的质量浓度为61.75mg/L)。

1.3 实验方法

本研究主要涉及三个实验。

(1)旋涡成形过程实验 本实验通过对比实验与计算过程中旋涡的形成过程,证明本文所选数学模型的可靠性。首先将1L 甘油作为工作液加入无挡板搅拌槽内,然后启动搅拌器调节转速为11.3r/s,并利用数码相机记录旋涡成形全过程,然后与模拟所得结果进行对比。

(2)流场可视化实验 本实验利用绿色的荧光素钠溶液显示搅拌过程中甘油溶液的运动轨迹。首先将1L浓度为90%的甘油溶液作为工作液置入搅拌槽内,再将10mL、0.002mol/m的氢氧化钠溶液加入搅拌槽中,启动搅拌桨,设置其转速为7.3r/s,将两者搅拌均匀,令工作液呈碱性。用针管吸取荧光素钠溶液后再在离底高度为4.7cm的近不连续扰流板位置注入,同时利用数码相机记录绿色的荧光素钠溶液流体迹线的运动轨迹。

(3)净化实验 本实验利用锌粉置换含锌固废浸出液中的镉离子,通过浸出液中的镉离子含量判断不同搅拌槽的搅拌效果。首先将1L含锌固废浸出液作为工作液加入搅拌槽内,开启恒温电炉,预设温度为80℃,启动搅拌器,设置其转速为7.3r/s。当工作液温度升至68℃时,将预设温度更改为65℃,此时工作液温度利用恒温电炉余热继续上升,再次更改恒温电炉温度为70℃,此时工作液温度将稳定在70℃,将10mg 锑盐加入工作液内,搅拌5min,然后将锌粉加入工作液中开始计时,每隔2min利用针管取样一次,共取样5次,并测量其内镉离子含量。

本文除验证实验部分所用搅拌槽和搅拌桨为无挡板搅拌槽和二叶剪切桨,其他部分均使用四挡板搅拌槽和六直叶涡轮桨。

2 计算

2.1 数学模型及其验证

2.1.1 数学模型的建立

槽内流体流动方式主要为有旋流动,其表示方式如式(1)所示。

式中,、和分别为势函数(,,,)关于、和的偏导数。

对于桨叶运动,主要有两种方法:动网格和动区域。其中动区域法根据稳态与瞬态的不同,可以分为多重坐标系法和滑移网格法。大量研究者在进行搅拌槽模拟计算时均采用滑移网格方法,且模拟结果与实验结果吻合较好,故模拟采用滑移网格方法模拟桨叶运动。滑移网格方法的控制方程如式(2)~式(5)所示。

式中,是相对速度;是绝对速度;是移动系相对于惯性参考系的速度。

式中,是移动系相对于惯性参考系的速度;v是平移系速度;是角速度;是位置矢量。

式中,为流体密度;为力矩;为时间。

式(4)是直角坐标系内的表达形式,式(5)是式(4)在球坐标内的表达形式。

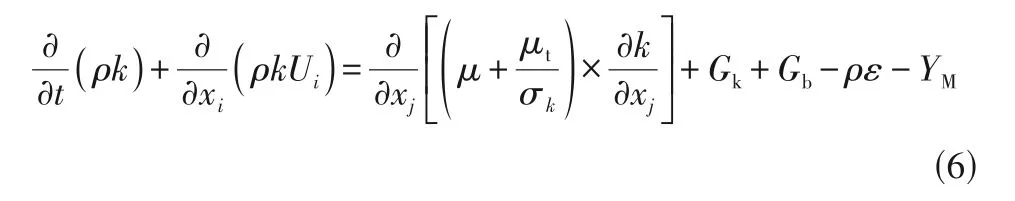

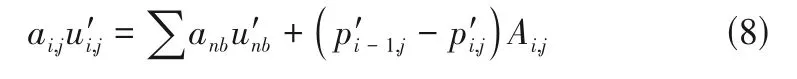

湍流方程选择Standar模型。秦斌等针对Standard模型和RNG模型进行研究,指出Standard模型能模拟出更符合实际的高黏度流体流动情况。Standard模型的相关方程如式(6)和式(7)所示。

式中,为湍流耗散率;为流体密度;为湍流动能;为湍流黏度;σ为的湍流Prandtl 数;σ为的湍流Prandtl数;为浮力产生的湍动能源项;为平均速度梯度引起的速度产生率。和为常数;为可压缩性流体的波动膨胀对湍流的贡献。

求解离散方程的算法选择压力耦合方程组的半隐式方法,其相关方程如式(8)~式(10)所示。

式中,u'为方向下的速度修正量;u'为相邻点的速度修正量;p'和p'分别为点(-1,)和(,)上的压力修正量;A为压力作用面积。

式中,v'为方向下的速度修正量;v'为相邻点的速度修正系数。

式中,为压力修正值。

2.1.2 实验验证

为保证上述数学模型的正确性,本文设计了旋涡成形实验并将其结果与采用上述数学模型计算后的结果进行了对比研究。验证使用的实验装置与数值计算的几何模型均为无挡板搅拌槽和二叶剪切桨,其中无挡板搅拌槽直径为10.5cm、高度为15cm,二叶剪切桨的直径为5.4cm;采用的流体介质为纯甘油,其密度和黏度分别为1259.9kg/m和0.799Pa·s。数值计算和实验液面随时间变化的对比及此过程中的迹线变化如图3 所示。由图3(c)可知,在搅拌过程中,被桨叶赋予动量的流体沿桨叶向壁面扩散,在撞击到壁面后沿其向上下运动形成四簇团状迹线,从而令流体发生混合;而桨叶上方的团状迹线令液面形状与其重合,形成稳定涡旋。由图3(a)、(b)可知,当转速较高时流体液面下凹至桨叶附近,形成大尺度周期性涡旋,此时桨叶会将大量空气卷入流体工质中。若在净化搅拌过程中流体里含有的大量空气,会与已经置换出来的镉反应使其发生复溶,降低净化效率,而采用四挡板搅拌槽则可以有效抑制大涡形成,提高搅拌效率,这也是本文后续研究均是基于四挡板搅拌槽的原因之一。对比图3(a)、(b)可知,在液面涡旋的整个形成过程中,数值计算与实验的涡旋形状保持高度相似,这证实了所建立的数值计算模型及方法的可靠性,为不连续扰流板的研究提供了保障。

图3 实验与数值计算的液面随时间变化情况的对比及此过程迹线变化

2.2 计算模型的建立

2.2.1 几何模型及流体介质选择

研究主要使用的搅拌槽均是基于四挡板搅拌槽。这是因为相较于无挡板搅拌槽,四挡板搅拌槽具有更好的流体拉伸折叠性能,混合效果更好。将图2所示的搅拌装置的搅拌槽和搅拌桨换为四挡板搅拌槽和六直叶涡轮桨搅拌桨,利用针管在搅拌桨高度的近壁面位置注射荧光素钠溶液,具体如图4所示。

由图4可知,流体迹线在桨叶附近迅速地上下抖动,形成褶皱,随着时间的推移,褶皱在近挡板附近堆积。这意味着流体在短时间内迅速在搅拌槽上下来回流动,流体的轴向运动能力提高,并沿更加复杂的路线流动,流体迹线迅速拉伸折叠,槽内流体进行着混沌混合,混合效率提高。这是挡板提高搅拌槽内流体混合效率的机理。

图4 四挡板搅拌槽内迹线随时间的变化

所以本文以四挡板搅拌槽为基础构建了四种搅拌槽:无扰流板四挡板搅拌槽、扰流板对称布置的四挡板搅拌槽和两种扰流板非对称布置的四挡板搅拌槽。

在实际工业生产中,在往净化液中加入锌粉后,搅拌槽底部有聚集成团的锌粉堆积,搅拌效果差。其原因一是搅拌桨桨叶数较少,导致搅拌桨排量小,造成固体悬浮效果差;二是搅拌桨桨叶数少,导致剪切力小,造成锌粉聚集成块状。而选用桨叶数较多的六直叶涡轮桨能有效改善这两种情况,故本文桨型选择为六直叶涡轮桨。

具体搅拌槽和六直叶涡轮桨模型及尺寸如图5所示(为简便,下文使用罗马数字代指其对应的搅拌槽及工况)。

图5 四种搅拌槽和搅拌桨的模型及尺寸

2.2.2 几何模型网格划分

由于桨叶的结构不规则,本文在划分网格时采用非结构四面体网格。为确保计算结果和网格数量无关,对网格数为255689、586523、692354、866421 和1267273 的工况Ⅰ模型进行了模拟计算,得到点的速度随网格数量的变化情况,点的位置如图6(a)所示,网格无关性验证结果如图6(b)所示。

由图6可知,当网格数为866421时,点速度值约为0.0839m/s,此时点速度值基本不随网格数量的增加而增大。这说明当网格数为866421 时既能保证模拟计算精度,又能避免浪费计算资源,所以本文选择的网格数为866421。

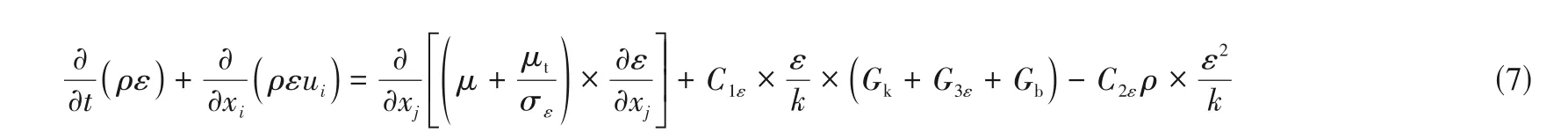

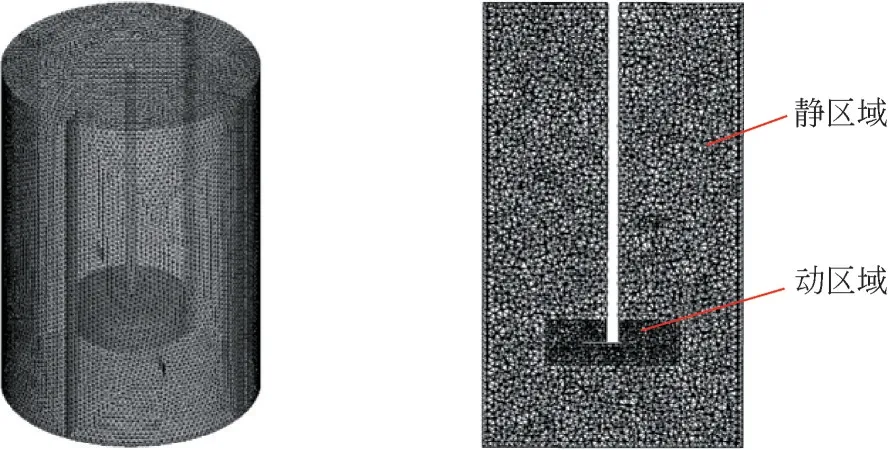

图6 网格无关性检验

整个计算流域可分为两个部分:桨叶旋转区域和搅拌流体区域。将桨叶旋转区域设置为动区域,而搅拌流体区域设置为静区域。由于动区域是搅拌桨与周围流体相互直接作用的区域,因此流场复杂,流速梯度大,必须对此区域的网格进行合理加密,具体网格划分如图7所示。

图7 静区域和动区域的网格划分

2.2.3 初始条件选择

模拟转速控制为7.3r/s,功率准数与扭矩的关系如式(11)和式(12)所示。

式中,为功率;为扭矩;为转速;为功率准数;为特征长度。

根据式(11)和式(12),利用数值计算和实验分别得到四种工况在相同转速下的功率准数,如表1所示。

由表1 中工况Ⅰ与Ⅱ、Ⅲ和Ⅳ的差比可知,是否带有不连续扰流板和不连续扰流板是否非对称布置对搅拌功率准数的影响不大,四种工况可看成在相同功率准数下进行的。由表1 中模拟与实验的差比可知,实验和数值计算得到的功率准数相差极小,这说明本文的数值计算结果是准确的。

表1 四种工况的功率准数

3 结果分析

3.1 置换反应的动力学分析

本文使用的锌粉-锑盐法除镉原理是以锌为阳极,锑为阴极形成微电池,锌通过锑向镉离子传递电子,然后发生锌溶解和镉沉淀。加入锑的原因是锑中具有更多的空穴,锑充当中间媒介后更易于锌和镉之间的电子传递,也就更利于置换反应的发生,整个过程锑作为催化剂不发生反应。具体化学反应式如(13)所示。

这个过程主要由两个步骤组成:一是金属离子的扩散,主要包括置换剂金属离子离开阳极的扩散和待置换金属离子通过扩散边界层和双电层到达阴极表面的扩散;二是电化学反应,包括阴极部分待置换离子得到电子的放电过程和阳极部分置换剂金属离子的溶解过程,具体如图1(b)所示。而置换反应可以由前者控制,可以由后者控制,也可以由二者混合控制。只有当反应由扩散控制时,研究不连续扰流板对置换反应的影响才有意义。而置换反应由何种步骤控制由式(14)判定。

查表得到锌作阳极、镉作阴极时的标准电极电位分别为0.763V、0.403V,计算所得∆=0.36V。由于此过程中加入的催化剂锑盐可以提升电极电位差,所以反应的实际标准电极电位差要大于0.36V。这意味着利用锌粉-锑盐净化法除镉时,电化学反应可以看作是瞬时的,即忽略电化学反应的速率,反应受扩散控制,这意味着搅拌是影响净化效果的关键因素,研究不连续扰流板对净化结果的影响有重要意义。

为探索化学反应的内在规律,前人在阿伦尼乌斯公式的基础上提出了有效碰撞理论。该理论认为当两个活化分子发生碰撞时,反应物分子的化学键断裂后形成新的化学键,即发生化学反应。所以提高扩散速率的关键之一就是增加单位时间内的活化分子碰撞数,本文后续的机理分析也是基于此理论展开的。

3.2 不连续扰流板扰流机理分析

3.2.1 轴向速度分析

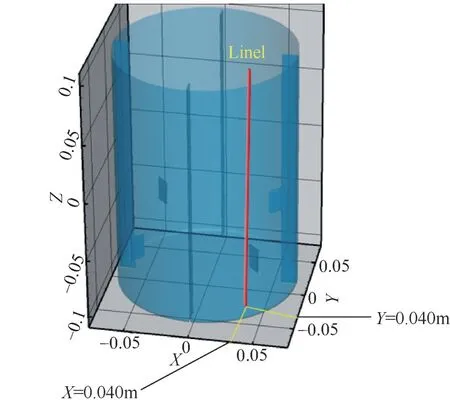

选取如图8所示的Line1,得到转速为7.3r/s 时的流体总速度、轴向速度、径向速度和切向速度沿轴向的分布,如图9(a)和图10所示。

图8 Line1的选取位置示意图

由图9(a)可知,在桨叶所在高度(=-0.063~-0.043m),对于工况Ⅱ和工况Ⅳ,流体在此处的速度值出现了剧烈波动和衰减,能量发生耗散[如图9(f)所示],切向速度和径向速度被抑制,轴向速度得到加强,如图10所示。如图9(d)所示,因为流体微团沿切向撞击到不连续扰流板时,会破碎为更小的流体微团,发生速度脉动和能量耗散,破碎后的流体微团主要沿轴向和切向运动(由图10 可知),并与周围其他流体微团再次发生碰撞,流体微团再次破碎,同时又沿轴向和切向发生新的运动,能量再次发生耗散,如此重复,流体微团自发发生碰撞,其运动轨迹被周期性破坏,宏观流场的整体流型增加了大量拉伸折叠的随机迹线变化[如图9(b)、(c)所示],不连续扰流板附近区域呈现混沌特性,流体扩散能力增强,混合效率提高,根据有效碰撞理论,由于分子间碰撞次数增加,反应速率加快。由图9(e)所示,实验与模拟在不连续扰流板处的迹线高度相似,这说明计算模型是准确的。

图9 不连续扰流板导致流体迹线拉伸折叠的机理示意图

图10 时间为1s时三种速度在Line1上的分布

3.2.2 总速度、切向速度及径向速度分析

由图10 可知,在桨叶所在高度(=-0.063~-0.043m),工况Ⅱ和Ⅳ的径向速度均比工况Ⅰ的小0.054m/s,下降幅度为42.19%,切向速度均比工况Ⅰ的小0.026m/s,下降幅度为19.55%,而轴向速度比工况Ⅰ的大0.015m/s,增幅为20.27%。这是由于流体微团撞击到不连续扰流板产生了能量耗散[如图9(f)所示],导致总速度值下降,但是由于不连续扰流板的扰流作用抑制了对传质作用较小的切向流动和径向流动,增强了更有利于传质的轴向流动[如图10(b)、(c)所示],最后导致切向速度和径向速度减小,轴向速度增大。

3.2.3 流体迹线分析

利用针管在挡板和不连续扰流板之间区域的搅拌桨高度位置注射荧光素钠溶液,对流体流动轨迹进行示踪,得到转速为7.3r/s、时间为1.6s 时的流体迹线,如图11所示。

图11 不连续扰流板影响下的流体迹线

由图11 可知,在挡板和不连续扰流板的耦合作用下,示踪剂在注入槽内时分叉为两条迹线分别流向搅拌桨上下两个区域,随后出现了拉伸折叠,形成褶皱,同时绿色的荧光素钠溶液流体迹线逐渐扩散至周围区域。由于此实验使用的六直叶涡轮桨为径流桨,其搅拌桨上下两个区域之间的传质较弱,而加入扰流板后示踪剂的上下分叉行为意味着搅拌桨上下两部分流体能得到充分混合,且由于扰流板和桨的耦合作用下,分叉后的流体迹线在发生折叠的同时,伴随着示踪剂流体粒子的发散,这意味着分子间扩散能力在此时大大加强,流体粒子运动轨迹呈现一种混沌状态,混合效果增强。

3.3 不连续扰流板非对称布置扰流机理分析

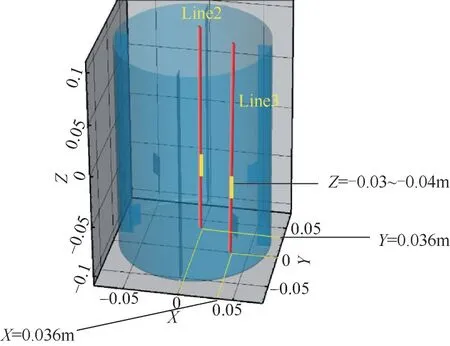

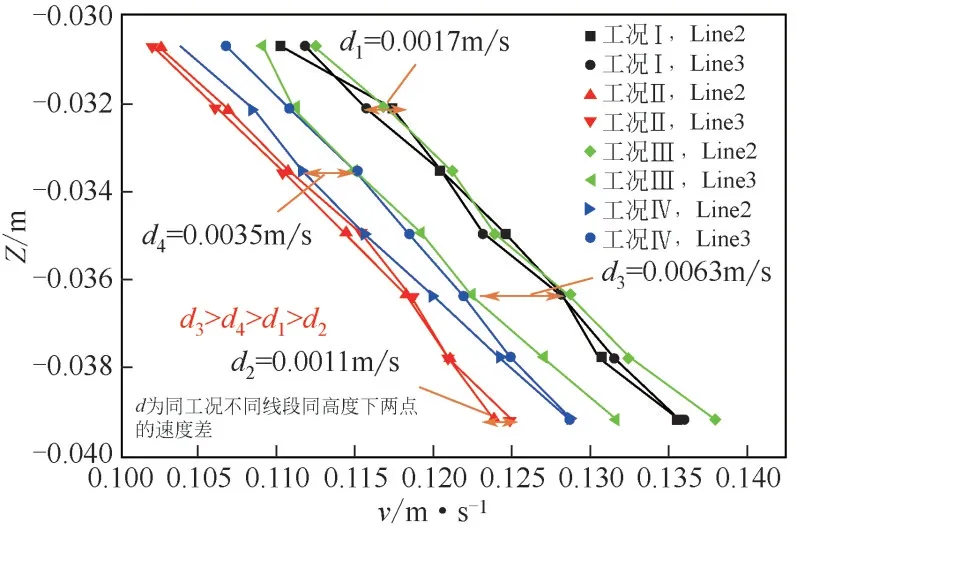

在如图12 所示的Line2 和Line3 上选取=-0.03m 到=-0.04m 的线段,得到四种工况在转速为7.3r/s 时的速度值在此线段内的轴向分布,并作同种工况不同线段相同高度下两点的速度差,如图13所示。

图12 Line2和Line3的选取位置示意图

图13 时间为1s时四种工况相同高度下的速度差

如图13 所示,选取工况Ⅰ、Ⅱ、Ⅲ和Ⅳ的最大速度差,分别为=0.0017m/s、=0.0011m/s、=0.0063m/s 和=0.0035m/s,不同工况的最大速度差并不在相同高度下取得,工况Ⅲ和Ⅳ的最大速度差分别比工况Ⅰ的大0.0046m/s 和0.0018m/s,增幅为270.59%和105.88%,比工况Ⅱ的大0.0052m/s和0.0024m/s,增幅为472.72%和218.18%,说明不连续扰流板的非对称布置导致工况Ⅲ和Ⅳ的速度场分布相较于工况Ⅰ和Ⅱ的更加不均匀。流体流速的这种不均匀使得搅拌系统局部区域处于一种非稳态状态,由于流体的流动性,区域内流速较高,流体会带动流速较低流体流动,在这个过程中会提高粒子碰概率(由图14可知),根据有效碰撞理论,分子间有效碰撞数增加,置换反应速率提高。

选取=-0.073m的平面得到四种工况的速度云图,如图14(a)~(d)所示,不连续扰流板的非对称布置致使流场的均匀性被打破,槽内流体的高速区域主要集中在搅拌桨、挡板和不连续扰流板附近。如图14(c)所示,选取工况Ⅲ中黄色框区域分析速度不均匀对流体混沌混合的影响,如图14(e)所示,不同速度的流体微团发生碰撞后破碎为更小的流体微团,其速度趋于碰撞前两流体微团的平均值,但方向发生改变,引起与其他流体微团再次碰撞,如此往复,流体微团间的碰撞概率大大提高,槽内分子扩散能力增强,流体迹线发生拉伸折叠,整体搅拌区域趋于混沌,搅拌过程被强化。

图14 速度场不均匀强化混沌动量传递机理

3.4 净化实验分析

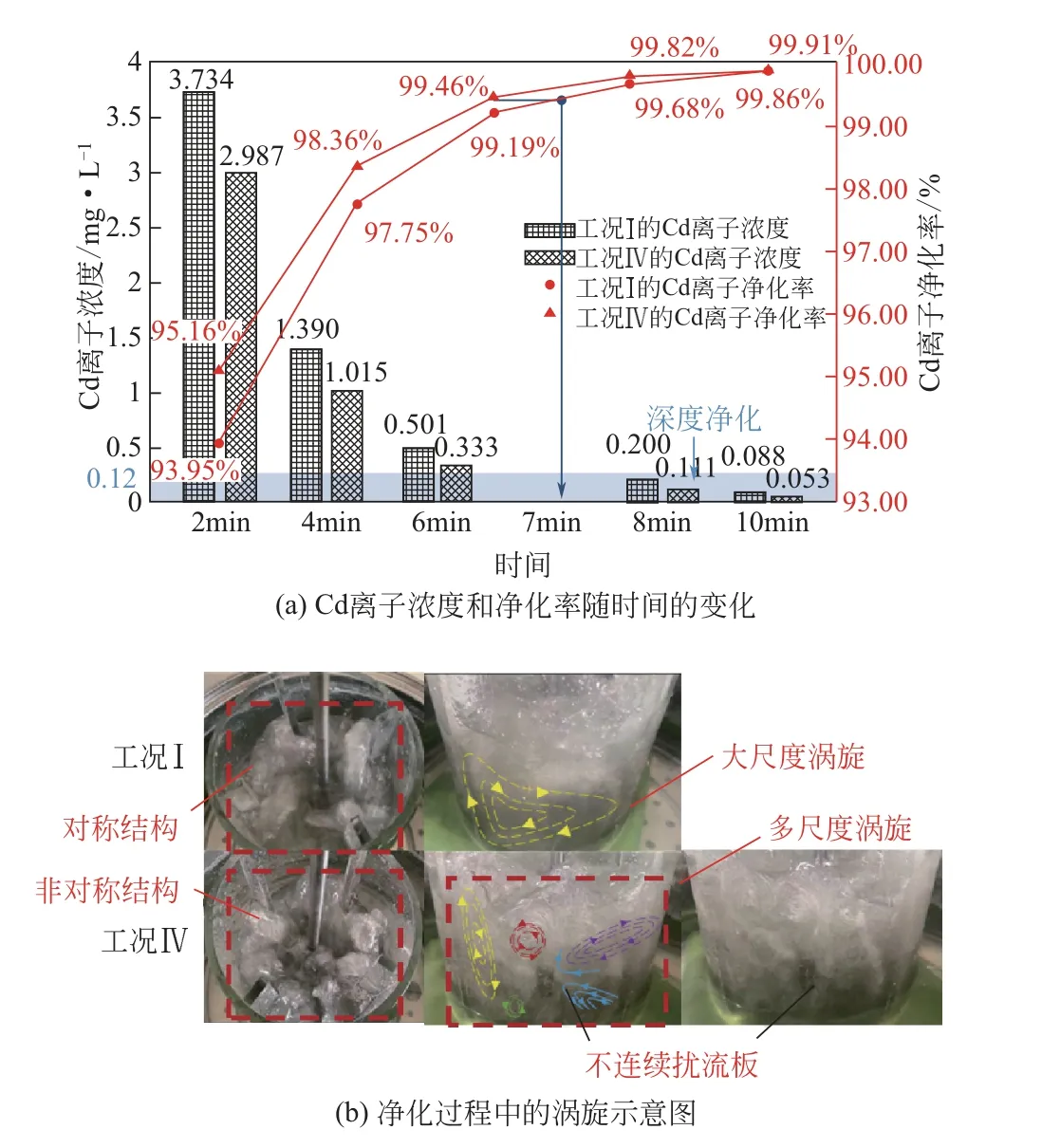

将搅拌槽Ⅰ和Ⅳ用于硫酸锌净化实验中,得到镉离子浓度及浸出液净化效果,如图15所示。

图15 Cd离子浓度及净化率随时间的变化和净化过程的涡旋示意图

将搅拌槽Ⅰ和Ⅳ应用于含锌固废浸出液的净化过程中,得到Cd离子的浓度和净化率,如图15所示。由图15(a)可知,在任意时间点搅拌槽Ⅳ的Cd离子净化率均大于搅拌槽Ⅰ的,且搅拌时间越短,搅拌槽Ⅳ相对于搅拌槽Ⅰ的效果越好;当时间为8min 时,工况Ⅰ和工况Ⅳ的Cd 离子浓度分别为0.200mg/L 和0.111mg/L,此时工况Ⅳ的Cd 离子浓度小于0.12mg/L,先于工况Ⅰ达到深度净化标准;以时间为6min时为例,工况Ⅳ的净化率为99.46%,而工况Ⅰ要达到同样的净化率需要7min,由于两种工况功耗相同,所以工况Ⅳ相较于Ⅰ节约14.3%的能量;当时间为8min时,工况Ⅳ的Cd离子浓度小于0.12mg/L,达到深度净化标准,而工况Ⅰ则在时间为10min时才达到。由图15(b)可知,这是因为搅拌槽Ⅳ内的非对称布置不连续扰流板打破了槽内的大尺度周期性拟序结构,流场的宏观流型呈现为混沌的非对称结构,继而引起槽内对流,形成大量随机的多种尺度并存的涡旋。这些涡旋的存在意味着流体的动量耗散集中在流体内部,能量用于杂质粒子与锌粉颗粒之间的碰撞,根据有效碰撞理论,这会引起置换反应速率提高,搅拌槽Ⅳ在同时间下的净化率大于搅拌槽Ⅰ的。

4 结论

(1)在功率准数不变的情况下,不连续扰流板会引起运动流体微团的破碎和自发碰撞,破坏其运动轨迹的周期性,引起不连续扰流板附近宏观流场增加大量拉伸折叠的随机迹线变化,不连续扰流板附近区域呈现混沌特性,增加分子间的有效碰撞数,提高反应速率。

(2)对于工况Ⅱ和Ⅳ,由于不连续扰流板的扰流作用,周期性的流体径向速度和切向速度被抑制,下降幅度分别为42.19%和19.55%,而对传质作用更强的轴向速度提高了20.27%。

(3)在不连续扰流板和挡板的耦合作用下,示踪流体迹线会出现分叉和折叠现象,形成褶皱,且伴随其形成示踪流体发散至周围区域,混合效果增强。

(4)在功率准数不变的情况下,工况Ⅲ和Ⅳ沿轴向的最大速度差相较于工况Ⅰ提高了270.59%和105.88%, 相较于工况Ⅱ提高了472.72% 和218.18%,说明不连续扰流板的非对称布置会使速度场分布更加不均匀。这种不均匀速度场会大大增加流体微团碰撞概率,引起流体迹线拉伸折叠,整体搅拌区域趋于混沌,提高化学反应速率,强化搅拌过程。

(5)净化实验结果表明,在功率准数不变的情况下,在达到99.56%的净化率时,工况Ⅰ相较于Ⅳ可节约能量14.3%。这是因为非对称布置扰流板打破了槽内的周期性拟序结构,引起多尺度涡旋,让能量耗散于杂质离子和锌粉粒子之间的碰撞,提高了置换反应速率。