PE燃气管道焊缝缺陷无损检测技术分析

2022-06-24付晓霞吕兴祥

1 概述

焊缝是影响PE管道工程质量的主要因素。PE管道焊接有2种方式:热熔焊接和电熔焊接。根据CJJ 63—2018《聚乙烯燃气管道工程技术标准》第5.2.3条和第5.3.4条,热熔焊接焊缝的质量检验应进行卷边对称性和接头对正性检验,以及卷边切除检验;电熔焊接的焊缝则以端口有无熔融料溢出及观察孔中熔融料溢出情况进行检验判别。此类仅为外观检测。当对焊缝质量有争议时,应对焊缝进行力学性能试验(拉伸性能试验、挤压剥离试验、拉伸剥离试验、静液压试验等),此为破坏性检测。技术标准中尚未有适用于现场的快速准确的无损检测方式。

近年来,行业内开始关注PE管道焊缝的无损检测技术研究,但多数只是针对超声相控阵检测技术。本文结合燃气行业中常见焊缝缺陷,通过合适的无损检测技术,分析缺陷对焊缝的影响。

2 热熔焊缝缺陷制作、无损检测及影响分析

2.1 热熔焊缝缺陷的选择

TSG D2002—2006《燃气用聚乙烯管道焊接技术规则》附件G和CJJ 63—2018第5.2.3条对热熔焊接的质量检验提出了要求。结合行业内常见热熔焊缝缺陷,选定熔融面夹杂、孔洞、冷焊以及过焊4类热熔焊缝缺陷进行试验。为更好地体现缺陷对焊缝质量的影响,针对每种缺陷设计了至少2种规格。

2.2 试验管道的选择

燃气行业使用最多的PE管道规格为DN 110~200 mm,因此选取DN 110 mm的PE80、SDR11管道制作试验样本。

2.3 力学性能测试的选择

根据 CJJ 63—2018中表5.1.7-1规定的检验与试验要求,进行测试。

② 力学试验及分析

2.4 无损检测技术的选择

对于非铁磁性材料的内部缺陷检测,射线检测和超声检测是常用的检测方法。PE材料透声性能较差、声衰减严重、折射横波转换困难,且选取的缺陷有体积性缺陷,故此处采用射线检测

。

建筑企业在设计建筑电气的过程中,需要明确国家所制定出的法律法规,如《民用建筑电气设计规范》《建筑照明设计标准》等,这样才能不断提高建筑电气的整体质量和安全性[8]。为了做好建筑电气的安全设计工作,建筑企业需要根据建筑的实际情况,设计出科学实用的建筑电气设计方案。同时,建筑企业需要定期开展建筑电气设计和安装培训,对建筑电气工作人员进行再教育,不断提高建筑电气工作人员的专业知识和技能水平,从而不断提高建筑电气设计水平。此外,建筑电气安装要符合前期的建筑电气设计方案,避免建筑电气安装中存在多种问题,进而影响到建筑电气的整体性能。

射线检测很容易检出有局部厚度差的缺陷,缺陷定性、定量准确,几乎适用于所有材料,是常用的无损检测方法之一。常规射线检测速度慢、射线剂量大、宽容度小,相比而言,X射线数字成像检测技术(简称DDA检测)更为合适,它可采用较小射线剂量,通过叠加降噪、对比度调整、数字减影等一系列计算机处理方式获得高信噪比的检测图像。

2.5 检测系统的选择

DDA无损检测系统主要由X射线机、探测器及计算机组成。CP160B型X射线机,电压范围为40~160 kV,管电流为0.1 ~ 0.5 mA,焦点尺寸为0.8 mm×0.7 mm。RAPIXX 4336型探测器,动态范围为17 000∶1。

2.6 试验过程及数据分析

试验针对每种规格的缺陷都制作了3个试样,平均最大拉力就是3个试样的最大拉力的平均值。

无缺陷焊缝

① 图像分析

无缺陷热熔焊缝的检测图像见图1。由图1可知,无缺陷热熔焊缝的卷边尺寸标准、饱满,内卷边对称,卷边良好。

对无缺陷试样进行拉伸试验,平均最大拉力为5 262 N。

② 力学试验及分析

缺陷类型:熔融面夹杂

制作方式:在熔融面夹杂圆形石子,记

为管道壁厚,圆形石子的位置不变,直径分别为0.3

、0

5

、0

7

,对应的缺陷分别记为0

3

缺陷、0

5

缺陷、0

7

缺陷。

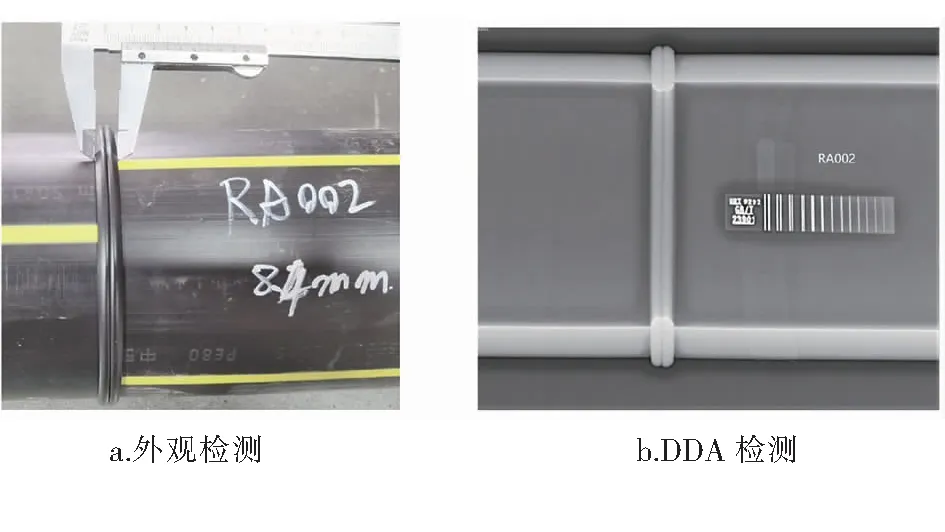

① 图像分析

对0.3

缺陷、0

5

缺陷、0

7

缺陷焊缝进行外观和DDA检测,0.3

缺陷焊缝的检测图像见图2。0

5

和0

7

缺陷焊缝的检测图像基本与0

3

缺陷焊缝一致。外观检测可见焊缝的卷边明显过大;DDA检测可明显观察到内部夹杂物及部分内卷边不良。这些焊缝均不合格。

② 力学试验及分析

(1)低倍分析 将低倍试片磨制后进行热酸蚀,放置一定时间后观察。其低倍组织形貌如图4所示。试片上未见缩孔、夹杂、分层、裂纹、气泡及白点等可能致裂的缺陷,按标准GB/T15547—2012《锻钢冷轧辊辊坯》标准要求对低倍试片进行评级,评级结果如表1所示,各检测项目结果良好,满足标准要求。

对0.3

缺陷、0

5

缺陷、0

7

缺陷试样进行静液压试验,结果均合格。

孙主任提醒,说起血管疾病,很多人首先想到的不是心血管病就是脑血管病。其实,下肢血管病也很常见。下肢动脉硬化闭塞症按照病情的轻重可分别表现为下肢的间歇跛行、静息痛、溃疡和坏疽。像陈祥平这样的症状就是典型的下肢间歇跛行。微创介入术改善了下肢血供,不仅使的症状消失,生活质量有了提高,还避免了下肢缺血的进一步发展。

缺陷类型:孔洞

制作方式:在熔融面预制一定尺寸的圆柱形孔洞。圆柱形孔洞长4 mm,孔洞的位置不变,直径分别为0

3

、0

5

、0

7

,对应的缺陷分别记为A3缺陷、A5缺陷、A7缺陷。

施用钙肥切莫做了无用功。近些年,部分蔬菜因缺钙导致品质降低甚至坏死,所以很多菜农都加大钙肥施用量。加上很多经销商也一再宣传钙肥要在施基肥时施足。这让菜农认为,施基肥时应大量施用钙肥。但事实不是钙肥施得越多,蔬菜就不会缺钙。虽然钙肥在土壤中和植株体内移动性差,以基施为主,但蔬菜大量表现出缺钙症状却不是钙肥施用量不足所致。而是近年来,由于土壤酸化、追求高产等因素共同作用下,土壤中盐离子浓度过高,影响了蔬菜对钙的吸收。因此,问题的关键是让蔬菜充分吸收钙肥,而不是一味地增加钙肥施用量。而且过多施用钙肥,还会改变土壤的酸碱性,对蔬菜生长非常不利。

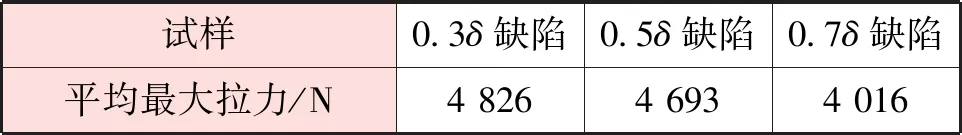

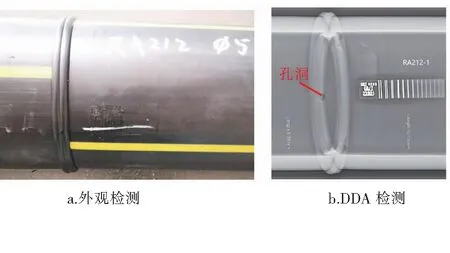

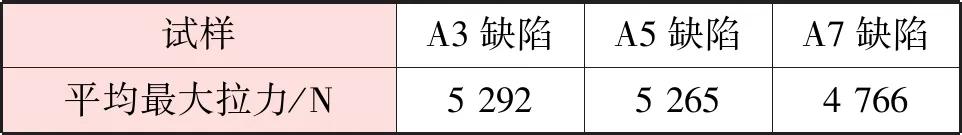

① 图像分析

对A3缺陷、A5缺陷、A7缺陷焊缝进行外观和DDA检测,A5缺陷焊缝的检测图像见图3。外观检测发现A3缺陷与A5缺陷焊缝外部卷边无异常,而A7缺陷焊缝的外部卷边明显不合格;DDA检测能明显检测到3个缺陷焊缝的内部孔洞。这些焊缝均不合格。

①课前:以班级为单位建立师生微信群,示教老师于课前一天以PPT形式通过微信推送“典型病例”至群聊,由学生提前自行对照课本,结合大课所授理论知识对病例进行诊断并准备提出的问题。

② 力学试验及分析

原料:水发海参150 g,油发鱼肚(湿)100 g,熟猪肚 50 g,鱼丸 50 g,糟鱼150 g,水发粉丝150 g,冬笋 50 g,火腿35 g,熟蛋卷100 g,熟鸡肉100 g,鸡胗50 g,猪腰 50 g,冬菇 50 g,水发蹄筋 50 g,干贝 15 g,虾仁 50 g,青豆25 g,菠菜 200 g,高汤 1 000 g,精盐8 g,味精 5 g,料酒 15 g。

随着计算机技术、芯片技术和软件技术为核心的数字化技术取得了长足的发展,使得控制技术与互联网结合的步伐加快,嵌入式技术再度成为研究的热点。

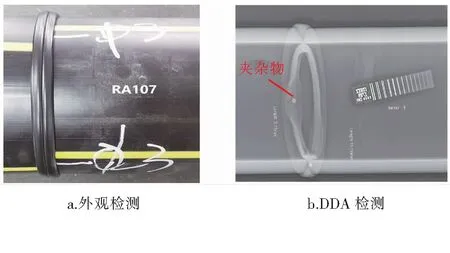

对0.3

缺陷、0

5

缺陷、0

7

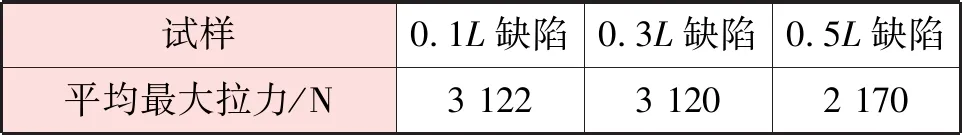

缺陷试样进行拉伸试验,均为脆性分离,根据CJJ 63—2018表5.1.7-1判断为不合格。各试样的平均最大拉力见表1。由表1可知,平均最大拉力随着夹杂石子直径增大而减小,0.7

缺陷试样的平均最大拉力比无缺陷时减小23%,说明夹杂对焊缝力学性能影响比较明显。

对A3缺陷、A5缺陷、A7缺陷试样进行拉伸试验,均为脆性分离,不合格。各试样的平均最大拉力见表2。由表2可知,平均最大拉力随着孔洞直径增大逐渐减小,A7缺陷试样的平均最大拉力减小9.4%,说明孔洞对焊缝力学性能造成一定影响,但与熔融面夹杂缺陷相比,影响程度很小。

对A3缺陷、A5缺陷、A7缺陷试样进行静液压试验,结果均合格。

电负荷A是发电电动机的主要技术、经济参数之一,它对电机的主要尺寸、电抗和绕组温度等有直接影响。为控制电机的主要尺寸,必须尽量提高电机的利用系数,其表达式为:

缺陷类型:冷焊

制作方式:设

为标准吸热时间,按一定比例减少管道的吸热时间,吸热时间分别为0.7

、0.5

,对应的缺陷分别记为0

7

缺陷、0

5

缺陷。

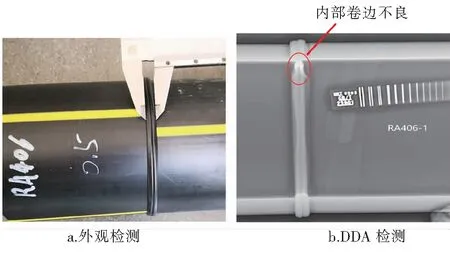

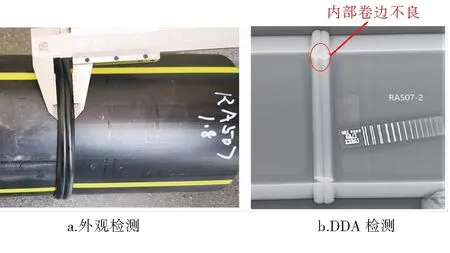

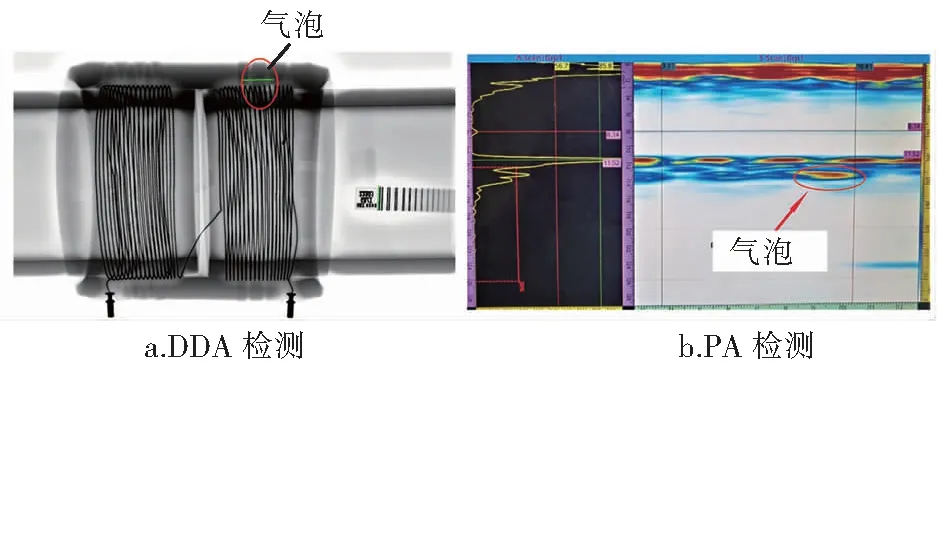

① 图像分析

对0.7

缺陷、0.5

缺陷焊缝进行外观和DDA检测,0.5

缺陷焊缝的检测图像见图4。0.7

缺陷、0.5

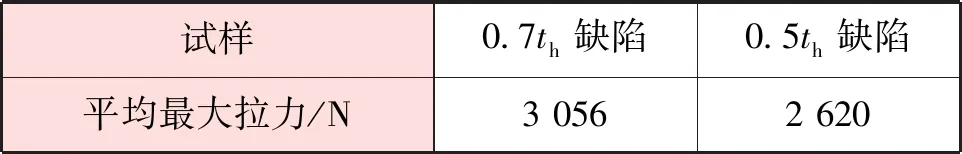

缺陷焊缝的检测图像基本一致。外观检测发现焊缝外部卷边对称性较好,但卷边宽度比正常焊接时明显偏小,DDA检测能清晰发现内部卷边情况较差。

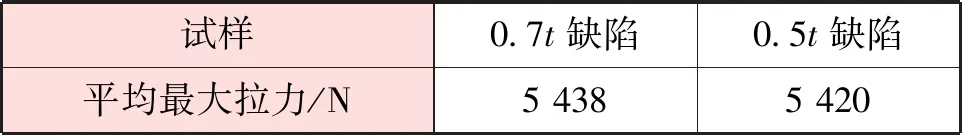

② 力学试验及分析

对0

7

缺陷、0

5

缺陷试样进行拉伸试验,均为韧性分离,合格。冷焊试样的平均最大拉力见表3。由表3可知,冷焊试样的平均最大拉力变化不大,对焊缝力学性能造成的影响可忽略。

对0.7

缺陷、0.5

缺陷试样进行静液压试验,结果均合格。

十九大报告中进一步强调:“社会主义核心价值观是当代中国精神的集中体现,凝结着全体人民共同的价值追求,要把社会主义核心价值观融入社会发展各方面,转化为人们的情感认同和行为习惯。”以社会主义核心价值观引领高校校园文化建设,有利于坚定大学生的理想信念,形成和谐、求真、向上的良好校园文化氛围,建立平等和谐的师生关系,使大学生对社会主义核心价值观更加认同和接受并主动践行,有利于高校坚持社会主义办学方向。

缺陷类型:过焊

制作方式:按一定比例延长管道的吸热时间,吸热时间分别为1.5

、1

8

,对应的缺陷分别记为1

5

缺陷、1

8

缺陷。

① 图像分析

对1.5

缺陷、1.8

缺陷焊缝进行外观和DDA检测,1.8

缺陷焊缝的检测图像见图5。这2种缺陷焊缝的检测图像基本一致。外观检测发现焊缝卷边宽度比正常焊接时明显偏大,DDA检测能清晰发现内部卷边不良。

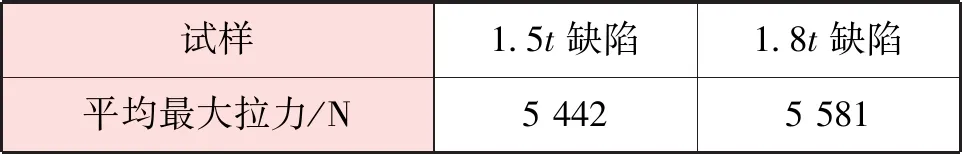

② 力学试验及分析

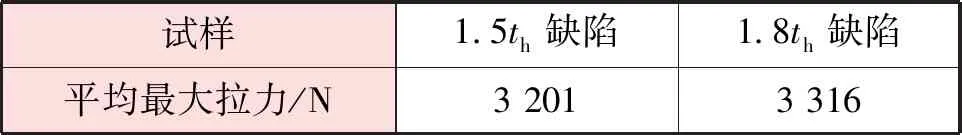

对1.5

缺陷、1.8

缺陷试样进行拉伸试验,均为韧性分离,合格。过焊试样的平均最大拉力见表4。由表4可知,过焊试样的平均最大拉力随着吸热时间增加而增大,但变化较小。

TCAD模拟中的晶体管是基于部分耗尽的绝缘体上硅(PdSOI)0.18μm CMOS技术[9-11]。这些器件具有0.18μm的栅长和1.8μm的沟道宽度。等效栅氧化层厚度为3 nm。多晶硅层形成栅电极。埋藏氧化层厚度为400 nm。顶部硅膜厚度为200 nm,约为结深的2倍。在本次实验中,我们利用阱接触来控制晶体管的体偏压。

对1.5

缺陷、1.8

缺陷试样进行静液压试验,结果均合格。

3 电熔焊缝缺陷制作、无损检测及影响分析

3.1 电熔焊缝缺陷的选择

电熔焊缝缺陷主要有熔融面夹杂、孔洞、冷焊及过焊等,GB/T 29460—2012《含缺陷聚乙烯管道电熔接头安全评定》第7条对每种缺陷的安全评定都有具体要求。结合现场情况,此试验对熔融面夹杂、冷焊、过焊、孔洞和承插不到位5种缺陷进行研究。

3.2 试验管道规格的选择

试验选取DN 110 mm的PE80、SDR11管道制作试验样本。

3.3 力学性能测试的选择

本文讨论的电熔焊接仅指电熔承插焊接。根据CJJ 63—2018表5.1.7-2推荐的检验与试验要求,进行测试。

3.4 无损检测技术的选择

电熔焊缝缺陷都发生在熔融面处,且受电阻丝的影响,因此射线检测方法不能有效检出。电熔焊缝缺陷宜采用超声检测,但常规超声检测受限于聚乙烯材料透声性能较差,信噪比不好,一次只能发现单个缺陷,不能直观显示电阻丝错位、孔洞、冷焊、过焊等情况。有研究表明

,超声相控阵检测方法(简称PA检测)更为合适,它可激发各个超声换能器阵列单位,通过改变焦点深度和角度进行连续扫描,得到实时的二维图像,能清晰显示电熔焊缝内部各种缺陷,因此此处采用PA检测,也进行了DDA检测,以便对比。

3.5 检测系统的选择

PA无损检测系统主要由探头、发送机和接收机组成。多浦乐收发一体机(型号PHASCAN32/64PR),可进行线性或扇形扫描,有A、B、C、S共4种显示模式。多浦乐探头,频率为5 MHz,32个阵元。

3.6 试验过程及数据分析

试验针对每种规格的缺陷都制作了3个试样,平均最大拉力就是将3个试样的最大拉力的平均值。

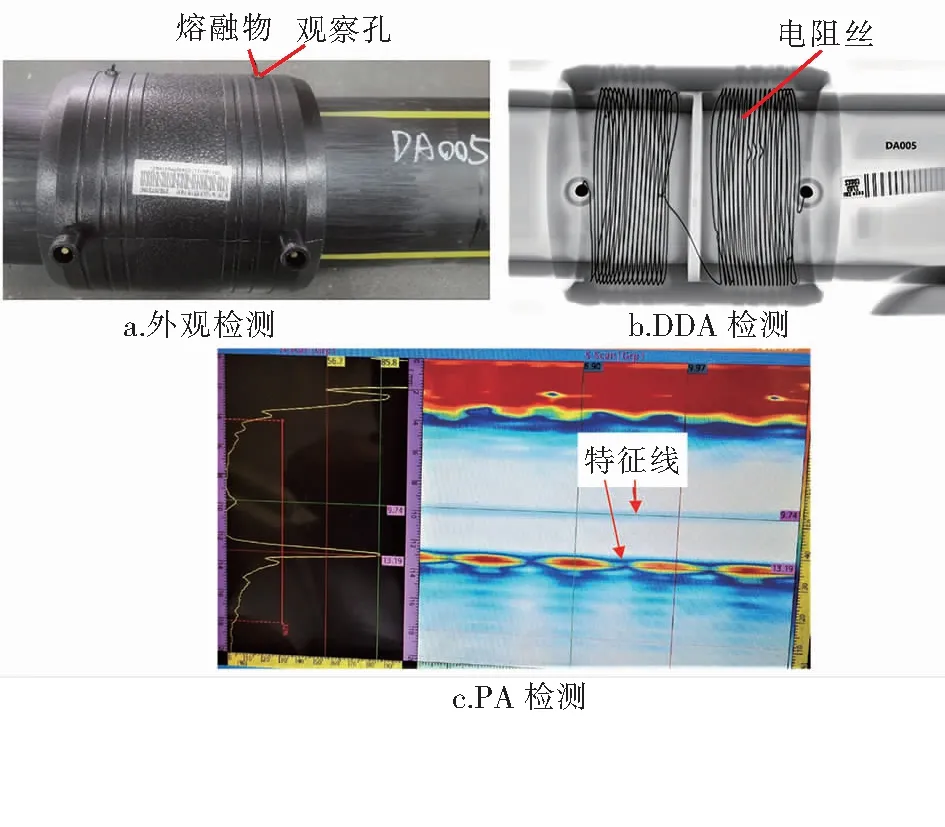

无缺陷焊缝

① 图像分析

20世纪90年代以后,欧盟提出了生活垃圾全程管理战略,注重垃圾减量和资源再利用。①将减少或避免垃圾产生置于优先目标,包括改进商品设计,改革包装材料,减少包装;②尽可能直接回收和资源再生利用,包括对可生物降解有机物进行堆肥和厌氧消化处理;③尽可能对可燃物进行焚烧处理,并回收和再利用余热;④最终对剩余垃圾进行填埋处理。德国严格遵守此原则,在此基础上进行分类管理,每一类别的垃圾量均有完善的数据统计,甚至包括垃圾处理产生的二次垃圾量,实现了对垃圾进行从源头到末端的全过程统筹分类管理。

① 图像分析

加强船舶排放控制是减少水域污染的重要一环。为此,云南港航投资公司着力加强施工船舶的维护与保养,确保性能良好。在船舶运输过程中,为船舶预留部分空间,避免溢流污染。在金沙江库区,航运旅游客滚船标准化船型研究及设计工作也同步展开,项目为金沙江中游库区提供了技术先进、绿色环保的旅游观光船与旅游客滚船,进一步助推了云南船型标准化工作。

对无缺陷试样进行拉伸剥离试验,其平均最大拉力为3 102 N。

缺陷类型:熔融面夹杂

制作方式:设

为孔洞缺陷试验中右侧熔融区的长度,右侧熔融区内预置一定尺寸的孔洞,孔洞位置不变,孔洞深5 mm,长和宽相等,分别为0.3

、0.5

,对应的缺陷分别记为0.3

缺陷、0.5

缺陷。

无缺陷电熔焊缝的检测图像见图6。由图6可知,外观检测到观察孔有融合物溢出,正常;DDA检测显示电阻丝排列整齐;PA检测的特征线明显、平滑,特征线间距为3.45 mm。特征线是电熔接头超声图中电阻丝上方能够揭示熔融区边界的超声反射信号线,能很好地反映熔融区的边界。

对0.1

缺陷、0

3

缺陷、0

5

缺陷焊缝进行外观检测、DDA检测和PA检测,0.3

缺陷焊缝的PA检测图像见图7,0.1

缺陷、0.5

缺陷焊缝的检测图像与0.3

缺陷焊缝基本一致。外观检测和DDA检测不能发现缺陷;在PA检测图像中,通过观察特征线在熔融面夹杂区域逐渐减淡直至消失,能明显识别出熔融面夹杂区域。

② 力学试验及分析

对0.1

缺陷、0

3

缺陷、0

5

缺陷试样进行拉伸剥离试验,0

1

缺陷和0

3

缺陷试样剥离脆性破坏百分比小于等于33

3

,判断为合格;0

5

缺陷试样剥离脆性破坏百分比大于33

3

,判断为不合格。各缺陷试样的平均最大拉力见表5,当有熔融面夹杂缺陷时,平均最大拉力随着夹杂物长度增大而逐渐减小,且0

5

缺陷试样的平均最大拉力减少30%,缺陷对焊缝的力学性能产生明显影响。

对0.1

缺陷、0

3

缺陷、0

5

缺陷试样进行静液压试验,0

1

缺陷试样、0

3

缺陷试样合格,0

5

缺陷试样不合格。

本文中使用人口质心来表征老年人口的空间分布,武汉市交通网络数据集是由城市道路、公交地铁线路及站点、公共交通站点服务半径以及步行换乘路线组成.参考已有文献,设定步行均速为5 km/h;公交车平均速度为30 km/h[10],站点停靠时间约为35 s[29];按照城市道路等级规定的标准,私家车行驶速度确定为快速路为60 km/h,主干道为40 km/h,次干道为30 km/h,支路为20 km/h;经查阅资料,武汉市轨道交通最高时速为80 km/h,一般行驶速度为60 km/h,站点停靠时间约为40 s;设定极限出行时间阈值为30 min[10].

缺陷类型:冷焊

制作方式:设

为标准焊接时间。按一定比例减少管道的焊接时间,焊接时间分别为0.7

、0.5

,对应的缺陷分别记为0.7

缺陷、0.5

缺陷。

① 图像分析

对0.7

缺陷、0.5

缺陷焊缝进行外观检测、DDA检测和PA检测,3种缺陷焊缝的检测图像基本一致。外观检测和DDA检测不能发现缺陷;PA检测图像中特征线清晰、平滑,特征线间距(1.90 mm)明显比正常值(3.45 mm)小,反映出冷焊导致熔融紧密度不够。

② 力学试验及分析

对0.7

缺陷、0.5

缺陷试样进行拉伸剥离试验,剥离脆性破坏百分比均小于等于33.3%,判断为合格。各试样的平均最大拉力见表6。由表6可知,冷焊试样平均最大拉力随着冷焊程度增大而减小,0.5

缺陷试样的平均最大拉力减小15.5%,说明冷焊对焊缝力学性能影响比较明显。

对0.7

缺陷、0.5

缺陷试样进行静液压试验,0.7

缺陷试样合格,0.5

缺陷试样不合格。

缺陷类型:过焊

制作方式:按一定比例延长管道的焊接时间,焊接时间分别为1.5

、1.8

,对应的缺陷分别记为1.5

缺陷、1.8

缺陷。

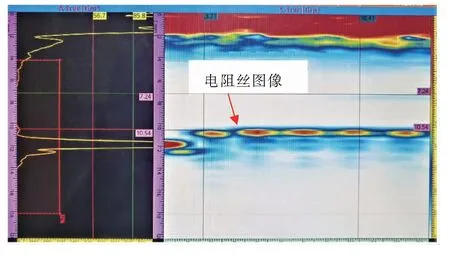

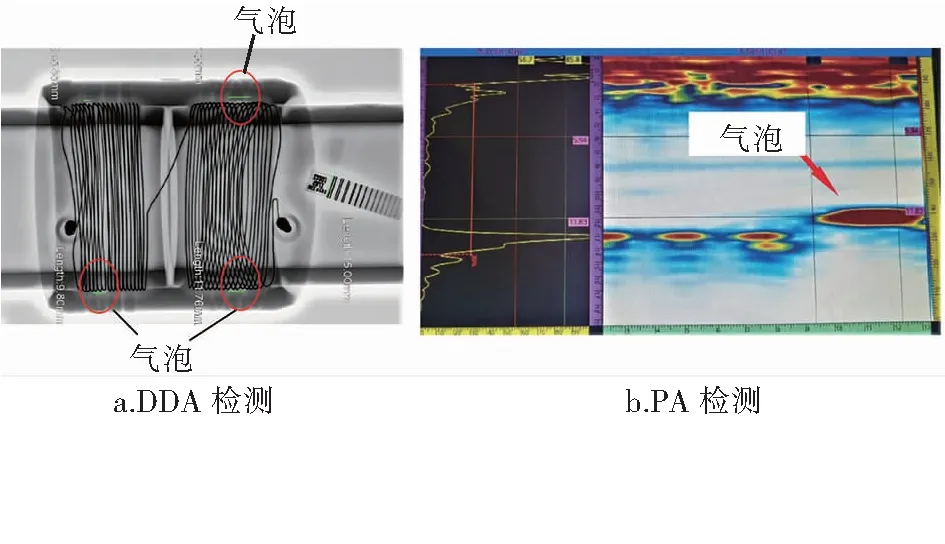

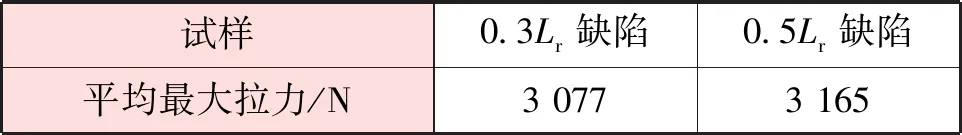

① 图像分析

对1.5

缺陷、1.8

缺陷焊缝进行外观检测、DDA检测和PA检测,1.5

缺陷焊缝的DDA检测和PA检测图像见图8,1.8

缺陷焊缝的检测图像与1.5

缺陷焊缝基本一致。外观检测不能发现缺陷。由图8可知,DDA检测发现电阻丝排列混乱,熔融面有气泡,可以综合判断缺陷类型;PA检测图像中的特征线间距(4.85 mm)明显比正常值(3.45 mm)大,熔融面有气泡。

② 力学试验及分析

对1.5

缺陷、1.8

缺陷试样进行拉伸剥离试验,剥离脆性破坏百分比均小于等于33.3%,合格。各试样的平均最大拉力见表7,过焊试样平均最大拉力与无缺陷试样差别较小,认为对焊缝力学性能没有影响。

对1.5

缺陷、1.8

缺陷试样进行静液压试验,结果均合格。

缺陷类型:孔洞

制作方式:记

为熔融面夹杂缺陷试验中右侧熔融区(右侧电阻丝对应的熔融区域)的长度,右侧熔融区夹杂物位置不变,长度为0.1

、0.3

、0.5

,对应的缺陷称为0.1

缺陷、0.3

缺陷、0.5

缺陷。

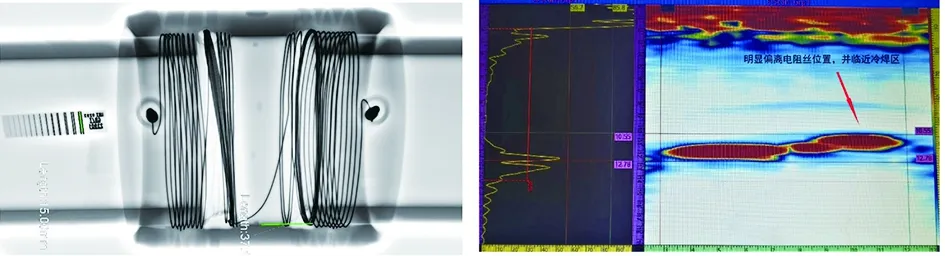

① 图像分析

对0.3

缺陷、0.5

缺陷焊缝进行外观检测、DDA检测和PA检测,0.5

缺陷焊缝的DDA检测和PA检测图像见图9,0.3

缺陷焊缝的检测图像与0.5

缺陷基本一致。外观检测不能发现缺陷;DDA检测可以明显发现孔洞的存在和尺寸,判断出缺陷类型;PA检测能明显识别出熔融面气泡。

② 力学试验及分析

对0.3

缺陷、0.5

缺陷试样进行拉伸剥离试验,剥离脆性破坏百分比均小于等于33.3%,合格。各试样的平均最大拉力见表8,孔洞缺陷试样的平均最大拉力与无缺陷几乎无差别。

对0.3

缺陷、0.5

缺陷试样进行静液压试验,结果均合格。

缺陷类型:承插不到位

制作方式:设电熔管件单侧电阻丝长度为

,以邻近电熔管件端口的电阻丝边缘为起点,管道承插至0.7

、0.5

处,对应的缺陷记为0.7

缺陷、0.5

缺陷。

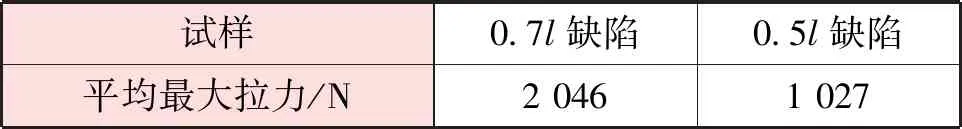

① 图像分析

对0.7

缺陷、0.5

缺陷焊缝进行外观检测、DDA检测和PA检测。0.5

缺陷焊缝的DDA检测和PA检测图像见图10,0.7

缺陷焊缝的检测图像与0.5

缺陷基本一致。外观检测不能发现缺陷;DDA检测可以明显发现承插不到位的情况;PA检测能明显看出电阻丝偏离原位,且特征线不平滑,在未熔融区逐渐消失,特征线间距(2.23 mm)比正常值(3.45 mm)偏小。

② 力学试验及分析

对0.7

缺陷、0.5

缺陷试样进行拉伸剥离试验,0.7

缺陷试样剥离脆性破坏百分比均小于等于33.3%,判断为合格;0.5

缺陷试样剥离脆性破坏百分比均大于33.3%,判断为不合格。各试样的平均最大拉力见表9。由表9可知,承插越不到位,承插不到位缺陷试样的平均最大拉力下降得越多,对焊缝的力学性能影响越大。0.5

缺陷试样的平均最大拉力比无缺陷时减少66.8%,可见承插不到位对焊缝的力学性能影响非常显著。

对0.7

缺陷、0.5

缺陷试样进行静液压试验,结果均合格。

4 结论

① 冷焊和过焊对热熔焊缝的力学性能影响不明显,应做进一步的试验分析,而熔融面夹杂和孔洞的影响较突出。当夹杂缺陷直径达到0.7倍管道壁厚时,焊缝力学性能明显下降,安全性降低,影响管道运行安全。

② 对热熔焊缝,外观检测只能发现足够大的缺陷,较小且靠近内壁的缺陷很难识别。采用X射线数字成像检测技术能很好捕捉到各种缺陷,通过图像能直观判别缺陷的存在及类型。通过X射线数字成像检测技术对热熔焊缝进行无损检测是可行的。

③ 过焊及孔洞缺陷对电熔焊缝的力学性能影响不明显,而夹杂、冷焊及承插不到位缺陷影响较严重,特别是承插不到位缺陷可使力学性能降低60%以上,严重影响管道的安全运行。

④ 对于电熔焊缝夹杂、冷焊、过焊、孔洞、承插不到位等缺陷,外观检测均不能发现,可通过超声相控阵检测方法进行定性及定量判断。超声相控阵检测方法是检测电熔焊缝缺陷的最佳方法。过焊、孔洞、承插不到位缺陷也可通过X射线数字成像检测技术检测发现。

[1] 张琳,王力.PE管道热熔对接焊缝无损检测技术研究现状[J].中国石油和化工标准与质量,2014(22):4-5.

[2] 林师一,林平,苏宣机,等.聚乙烯(PE)管道焊接接头超声相控阵检测试验研究[J].机电技术,2018(4):94-97.