污水处理厂高密度沉淀池三维CFD模型构建研究

2022-06-24许琪徐成剑万艳雷陈浩周秋红李迎喜刘会娟

许琪 徐成剑 万艳雷 陈浩 周秋红 李迎喜 刘会娟

摘要:高密度沉淀池因占地面积小等优点,被广泛应用于污水处理厂深度处理与提标改造工程,但其复杂的流场分布特征也会影响处理效果。利用武汉市南太子湖污水处理厂高密度沉淀池的实际参数建立了高密度沉淀池的三维几何模型,并基于标准k-ε湍流模型与多重参考系方法等建立了相应高密度沉淀池计算流体力学(Computational Fluid Dynamics,CFD)模型,模拟了高密度沉淀池流场分布特征,最后采用实测流速结果对三维CFD模型的模拟结果进行了校验。结果表明:流速实测结果与模拟结果标准相对误差为7.66%,显示该高密度沉淀池三维CFD模型可以对流场分布进行准确模拟。研究成果可为高密度沉淀池基于数值模拟的设计与运行优化研究提供参考。

关键词:高密度沉淀池; 数值模拟; CFD; 流场分布; 污水处理厂

中图法分类号:X705文献标志码:ADOI:10.15974/j.cnki.slsdkb.2022.06.021

文章编号:1006 - 0081(2022)06 - 0117 - 08

0 引 言

近年来,随着污水处理厂的排放标准逐步提高,污水处理厂的提标改造工程越发受到重视。高密度沉淀池作为一种原用于自来水厂的反应器,因为具有沉淀分离效率高、占地面积小、抗冲击负荷强等优点[1],被广泛用于污水处理厂的深度处理或提标改造工程[2-4]。

高密度沉淀池在实际运行中也存在部分问题,由于高密度沉淀池较多被自来水厂所采用,但是污水厂与自来水厂的水质不同,在反应器的设计方面无法完全参考自来水厂的设计。同时高密度沉淀池又是一个结构复杂的反应器,相应的流态情况极为复杂,不同流态也会对混凝-絮凝反应过程与絮凝体在反应器中的运动情况造成影响[5-6]。高密度沉淀池的区域有明确划分并有相应功能作用,但被处理的流体与投加药剂生成的絮凝体是连贯流动的,如何在高密度沉淀池特定的区域形成与流场相适应的絮凝体形态及分布特征等,是保持其稳定、高效去除污染物的关键因素[7]。总体来说,高密度沉淀池是一种利用复杂池体结构来进行高效的混凝-絮凝反应并且整体体积紧凑的工艺,其流场特性对运行处理效果有较大影响[8-9]。实验手段较难对其中的流场分布以及重要的絮凝体情况进行分析研究,同时近些年来随着计算机计算能力的快速发展,计算流体力学(Computational Fluid Dynamics,CFD)在各种领域得到广泛应用[10-12],特别是在各類污水处理反应器中的应用,对污水处理技术与工艺的发展起到了非常重要的作用[13-14],因此通过数值模拟手段研究高密度沉淀池的流场分布特征是可行的方法。目前,已有相关学者开展了高密度沉淀池或类似反应器的模拟研究,但对于该类复杂反应器全流态过程的三维模型构建方法仍有待研究,对高密度沉淀池的三维模型校验有待进一步分析。

本文采用数值模拟的方法,以武汉市南太子湖污水处理厂的高密度沉淀池为例,开展CFD建模研究,模拟复杂的高密度沉淀池中的流场特性,并通过三维声学多普勒流速仪对模拟结果进行了校验与验证。

1 数值模拟方法

使用商用CFD软件ANSYS 13.0对高密度沉淀池三维模型进行模拟计算,数学模型中采用标准k-ε湍流模型。具体数学模型如下。

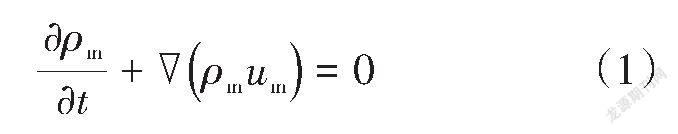

(1) 质量守恒方程。流体遵循质量守恒定律,即单位时间内微元体内流体质量的增加,等于同一时间间隔内流入该微元体的净质量。可用式(1)进行描述:

式中:[ρm] 为混合物的密度,kg/m3;u[m]为总的平均速度矢量,m/s;t为时间,s;其中总平均速度矢量u[m]可以通过式(2)进行计算。

式中:[αp] 为p相的体积分数;[ρp] 为p相的密度,kg/m3;up 为p相的速度矢量,m/s;p = 1,2在这里分别表示液相和污泥相。混合物密度[ρm]通过式(3)进行计算。

(2) 动量守恒方程。流体要遵循动量守恒定律,即微元体中流体动量对时间的变化率等于外界作用在该微元体上的各种力之和。可用下式进行描述:

式中:p为压强,Pa ;g为重力加速度,m/s2 ;F为体积力,N;ud,p为p相对于混合相的漂移速度,m/s;ud,p = up-uq进行计算。

(3)湍流模型采用标准k-ε方程。模型采用了标准k-ε模型。该模型广泛应用于液体流动湍流扩散模拟,具有较好的稳健性、经济性和准确性[15]。湍动能k与其耗散率ε通过式(5)与(6)进行计算:

式中:Gk 为由平均速度梯度引起的湍动能k的产生项,kg/(m3·s);Gb 为浮力引起的湍动能k的产生项,kg/(m3·s);YM 为可压湍流中的脉动扩散对整体扩散率的影响,kg/(m3·s);[C1ε],[C2ε],[C3ε] 为经验常数;[σk] 为湍动能k的普朗特数;[σε] 为湍动能耗散率ε的普朗特数;[Sk],[Sε] 为用户自定义源项,kg/(m3·s)。

2 计算模型

2.1 几何模型

以武汉市南太子湖污水处理厂的高密度沉淀池为研究对象,该污水处理厂高密度沉淀池工艺共有4组,单组污水处理量为60 000 m3/d。每组的混合池、反应池分别设有搅拌装置,澄清区底部设有刮泥装置,如图1所示。

整个高密度沉淀池组成结构较为复杂,本文对高密度沉淀池的反应池、推流区及沉淀区等区域进行建模和模拟研究[16-17]。用CFD模拟的方法对污泥固体颗粒的分布情况进行优化,使用GAMBIT软件建立了高密度沉淀池的几何模型,具体如图2所示。高密度沉淀池数据尺寸如图1所示,模型中反应池长、宽、高分别为8 200,8 200,6 600 mm,在反应器底部设有750 mm的倒角。中心设置有一个钢板材质中心筒,其高度为5 056 mm,上部半径为1 980 mm,下部喇叭口半径2 180 mm,喇叭口与筒身夹角成30°,中心筒上部边缘距离反应池液面850 mm。中心筒四周均匀设置有挡板,单个挡板高、宽分别为3 300,2 150 mm,挡板上端与反应池液面齐平。297BAD79-41DB-48B2-BC4C-8BE0C80FF675

反应池中心设置有搅拌桨叶,转动轴直径、长度分别为100,3 650 mm,桨叶形状呈梯形分布,靠近中心轴部分宽200 mm,远离中心轴部分宽100 mm,单片桨叶长1 700 mm,与水平面呈45°,共设有两片桨叶,两两之间呈180°分布。反应池底部设置有直径1 200 mm、高度为2 000 mm的圆柱体入水进口。进水在反应池进行反应后,由反应池下部一侧2 000 mm高通道穿过,经过斜坡后溢流过高度为5 050 mm的溢流墙进入推流区。由于推流区与澄清区相接的部分存在斜管沉淀池,所以在推流区下游区域的液面受构筑物结构影响,此处液面相比于反应池和推流区有所降低,推流区在溢流墙区域宽度增加到16 000 mm。水流经过推流区的溢流墙后,逐步进入沉淀区,沉淀区尺寸长、宽、高分别为16 000,16 000,6 300 mm,其下部四角为半弧形,在沉淀区上部混合有污泥絮体的混合液通过斜管沉淀进行高效泥水分离过程,水流通过斜管沉淀上方的16处溢流堰溢流出水,斜管沉淀下方沉降的污泥絮体在半弧形池体中逐步下沉,并由底泥刮泥机汇集刮入池体最下层的锥形池底集泥槽中,集泥槽上部直径3 300 mm,下部直径350 mm,高度2 550 mm,最终污泥由排泥泵排出。

2.2 边界条件与网格设置

边界条件设置如下:模型设置液相为水,水的密度设置为1 000 kg/m3。设置挡流板、外立面等为静止墙,液面部分设置为自由表面。采用设置对称面的方法,桨叶部分使用滑移壁面模型(Moving Wall),设置其转数为14 r/min,转动方向为提升中心筒内水流,采用多重参考系方法(Multiple Reference Frames, MRF)对转动过程进行模拟[18-19]。进水的流量根据二沉池出水分配给单个高密度沉淀池流量为0.694 4 m3/s,进口流速根据单个高密度沉淀池流量与进口断面的面积计算得到为0.614 0 m/s,出口设置为自由流出口。计算收敛标准为所有因素残差低于1×10-3。网格划分采用T-grid网格,由于整体高密度沉淀池区块较多且形状各异,因此将其划分为多个组成部分并分别设置网格,各部分间采用interface与interior连接。

2.3 模型校验

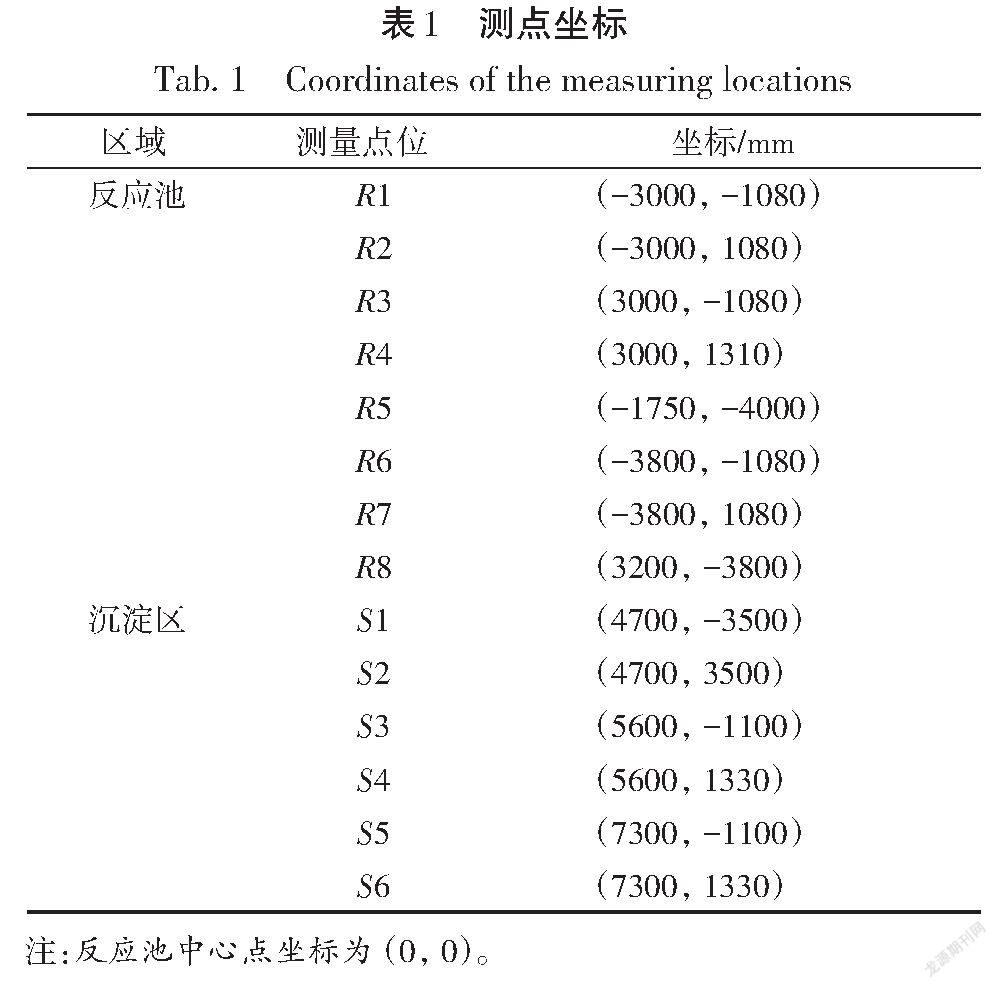

采用三维探头的声学多普勒流速仪(Flow Tracker,精度达到0.001 m/s)对高密度沉淀池内流场速度进行测试。在模型校验测点布置中,受限于高密度沉淀池实际结构限制,测点均布置在便于实验人员站立的平台区域位置,在反应池区域设置有8个测点,在推流区区域设置有6个测点,测点示意如图3所示。设定反应池中心点坐标为(0,0),单位为m,测点R1与R2连线方向为y轴方向,垂直于测点R1与R2连线方向为x轴方向。测点R1,R2,R3,R4,R5,R6,R7,R8,S1,S2,S3,S4,S5,S6的具体坐标如表1所示。在每个测点进行距离池底6.0,4.0,2.6 m三个不同深度位置的测量,每个测点进行3次平行测量。

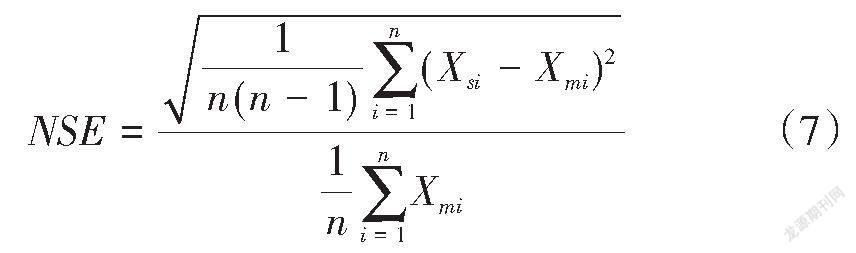

为了分析比较流速指标模拟结果与实测结果的误差水平,采用标准误差分析方法来对该结果进行分析,经过式(7)计算得到[20]。

式中:NSE为标准相对误差;n为测试点数量;Xsi为第i项模拟结果;Xmi为第i项测试结果。

3 模拟结果分析

3.1 网格无关性检查

首先设置3种不同尺寸大小的網格进行模拟计算,网格数量分别设置为12 716 497,16 619 183,20 146 481个,选取距离池底3 300 mm处的水平直线一条,在不同网格尺寸下,线上模拟计算的速度结果对比如图4所示。从图4可以发现3种不同网格数量方案中,16 619 183与20 146 481两种方案的流速差距非常小,而最稀疏的12 716 497个体网格方案的流速与前两种方案差距较大。因此,16 619 183个网格的划分方案是同时满足模拟精度与节省计算时间的较优方案,后续模型中均采用16 619 183个体网格的划分方案。16 619 183个体网格的方案中将高密度沉淀池从入口到出口共分为7个计算域部分,网格尺寸分别为50,100,70,50,140,70,70 mm。

3.2 流场校验分析

对设置方案已完成的模拟结果进行对比分析,模拟结果分析选取了4个典型断面进行分析(图5)分别为:上层(Z = 2 700 mm,距池底6.0 m)、中层(Z = 700 mm,距池底4.0 m)、下层(Z = -700 mm,距池底2.6 m)共3个水平面,以及反应池中心区域(Y = 0 mm)纵向断面。

对反应池与沉淀区14个测点的模拟计算结果与3个不同高度处流速实测数据进行对比,反应池测点的模拟流速与实测流速对比如图6所示。从图6可以发现,测点R1处的绝对流速在0.2 m/s以内,整体流速较低,并且3个方向上的流速均在0.1 m/s左右,其中Z轴方向速度为正值。因此在靠近反应池中心筒外侧区域中受搅拌作用影响以及中心筒、挡板等导流的影响,流体在3个方向上均有较好混合流动效果,同时流体整体向上流动(沿Z方向向池顶部区域)。测点R2处的实测流速大小与测点R1相似,但Z轴方向上速度为负值,显示出与测点R1相反的Z轴流动方向。结果表明:在反应池的不同区域,旋转流体可能波动较大,在相邻区域内的速度方向不同而形成多个微小的循环流(Circulation loop),在其他研究搅拌器类的文献中也发现了相似的微循环流情况[18,21]。由于测点R8接近于反应池的4个角落中的一个死角区域,所以可以发现距离池底较近的底层甚至于中层区域的X轴与Y轴方向的速度均非常小,说明在反应池的角落中可能形成流动“死区”,在此区域中容易发生污泥絮体沉积的情况[9,22]。测点R8处的流体在Z轴方向上向下流动,与距离最近的测点R3流动方向相反,同样测点R3与R8之间会在Z轴方向上形成循环流。整体模拟流速结果与实测结果较为吻合。297BAD79-41DB-48B2-BC4C-8BE0C80FF675

沉淀区测点的模拟流速与实测流速对比如图7所示。从图7可以发现,除了Z轴方向的速度以外,其余方向速度的模拟结果与实测结果较为吻合。由于整体流速较小,测量精度会对结果造成较大影响,同时由于采用接触式的便携声学多普勒流速仪时需要将测量探头及测杆放入流体中,会对流体本身的流态造成一定影响,特别是对流速较低的区域造成的影响更大,所以这也是在推流区整体流速较低的情况下,导致模拟与实测结果部分测点相对误差偏大的原因之一。测点S1在Y轴方向上流速相对较高且为负值,这是因为从宽度为8.2 m的反应池区域流动到宽度为16 m的推流区区域水流会有一个较大的横向(Y轴方向)扩散,测点S1位于Y < 0 mm一侧,因此流动向Y轴负值方向扩散。

整体来看,高密度沉淀池模拟流速与实测流速相吻合的结果能够反映出池中流场规律,发现部分形成循环流的流态特征,标准相对误差为7.66%,模型对流场的模拟得到有效校验。

3.3 模拟流场云图分析

根据前述图5设置的4个典型断面,将模拟得到的流场结果显示成流场云图,高密度沉淀池Y = 0 mm断面速度分布模拟结果如图8所示,不同深度水平面(上、中、下层分别距离池底6.0,4.0和2.6 m)速度分布模拟结果如图9所示。從图上可以更加直观地看出整个高密度沉淀池的流场分布情况,相比于反应池中的流场结果,在沉淀区的整体流速较小,这是因为在反应池中有搅拌桨叶的能量输入,水流的整体动能较大,流速较高。但在反应池中充分搅拌的流体经过下穿通道与溢流墙的导流作用,并经过一段推流区后,整体的动能损耗较大,以较低的流速进入到沉淀区,因此在沉淀区的停留时间也会相应较长,能达到更好的泥水分离效果。

4 结 论

本文通过武汉市南太子湖污水处理厂高密度沉淀池的实际参数建立高密度沉淀池的三维几何模型,并基于标准k-ε湍流模型与多重参考系方法等建立了相应高密度沉淀池数学模型,运用计算流体力学(CFD)模拟得到高密度沉淀池的流场分布特征,并采用实测流速结果对三维CFD模型的模拟结果进行了校验,标准相对误差为7.66%,显示该高密度沉淀池三维CFD模型可以对流场分布进行准确模拟。本研究为高密度沉淀池后续多相流与污染物去除相关数值模拟,以及高密度沉淀池的设计与运行优化研究奠定了基础。

参考文献:

[1] TEH C Y, BUDIMAN P M, SHAK K P Y, et al. Recent advancement of coagulation–flocculation and its application in wastewater treatment [J]. Industrial & Engineering Chemistry Research, 2016, 55(16): 4363-4389.

[2] 叶海明. 污水处理厂提标改造关键影响因素及工艺选择[J]. 化学工程师, 2012(3): 43-46.

[3] 苏俊新. 城镇污水处理厂一级A提标改造的关键因素及工艺选择[J]. 中国资源综合利用, 2018, 36(6): 45-48.

[4] IMASUEN E, JUDD S, SAUVIGNET P. High-rate clarification of municipal wastewaters: a brief appraisal [J]. Journal of Chemical Technology & Biotechnology, 2004, 79(8): 914-917.

[5] 雷晓玲, 陈昆萍, 陶礡.给水厂高密度沉淀池沉淀效果三维数值模拟与优化[J]. 中国给水排水, 2012, 28(1): 43-47.

[6] 雷晓玲, 方小桃, 刘贤斌, 等. 给水厂高密度沉淀池沉淀区流态模拟及优化设计[J]. 中国给水排水, 2011, 27(3): 52-55.

[7] XU Q, XIAO K, WU Q, et al. The optimization on distributions of flow field and suspended solids in a full-scale high-rate clarifier using computational fluid dynamics [J]. Biochem Engineering Journal, 2020(155): 107489.

[8] LE MOULLEC Y, POTIER O, GENTRIC C, et al. Flow field and residence time distribution simulation of a cross-flow gas–liquid wastewater treatment reactor using CFD [J]. Chemical Engineering Science, 2008, 63(9): 2436-2449.

[9] SANCHEZ F, VIEDMA A, KAISER A S. Hydraulic characterization of an activated sludge reactor with recycling system by tracer experiment and analytical models [J]. Water Research, 2016, 101: 382-392.

[10] 王丽,王乃刚,彭兵,等. 南京市永宏泵站机组选型分析及CFD验证[J]. 人民长江,2021,52(9):155-159,166.

[11] 郭振业, 戴勇峰, 李德忠, 等. 水电厂超声波测流试验及CFD验算[J]. 人民长江,2018,49(16):118-122.297BAD79-41DB-48B2-BC4C-8BE0C80FF675

[12] 郭傲輝, 张政,李杨,等. 基于CFD的高海拔地区某型号离心泵水力性能优化[J]. 人民长江,2018,49(12): 98-101.

[13] XU Q, YANG J, HOU H, et al. Simulation on flow field and gas hold-up of a pilot-scale oxidation ditch by using liquid-gas CFD model [J]. Water Science and Technology, 2018, 78(9): 1956-1965.

[14] XU Q, WAN Y, WU Q, et al. An efficient hydrodynamic-biokinetic model for the optimization of operational strategy applied in a full-scale oxidation ditch by CFD integrated with ASM2 [J]. Water Research, 2021, 193(18): 116888.

[15] GAO H, STENSTROM M K. Evaluation of three turbulence models in predicting the steady state hydrodynamics of a secondary sedimentation tank [J]. Water Research, 2018, 143: 445-456.

[16] BRIDGEMAN J, JEFFERSON B, PARSONS S. Assessing floc strength using CFD to improve organics removal [J]. Chemical Engineering Research and Design, 2008,86(8):941-950.

[17] BRIDGEMAN J, JEFFERSON B, PARSONS S A. Computational fluid dynamics modelling of flocculation in water treatment: a review [J]. Engineering Applications of Computational Fluid Mechanics,2014,3(2):220-241.

[18] KULKARNI A L, PATWARDHAN A W. CFD modeling of gas entrainment in stirred tank systems [J]. Chemical Engineering Research and Design,2014,92(7):1227-1248.

[19] VILLIGER T K, NEUNSTOECKLIN B, KARST D J, et al. Experimental and CFD physical characterization of animal cell bioreactors: From micro- to production scale [J]. Biochem Engineering Journal, 2018, 131: 84-94.

[20] LEI L, NI J. Three-dimensional three-phase model for simulation of hydrodynamics, oxygen mass transfer, carbon oxidation, nitrification and denitrification in an oxidation ditch [J]. Water Research,2014(53C):200-214.

[21] AUBIN J, XUEREB C. Design of multiple impeller stirred tanks for the mixing of highly viscous fluids using CFD [J]. Chemical Engineering Science, 2006, 61(9): 2913-2920.

[22] VERMANDE S, SIMPSON K, ESSEMIANI K, et al. Impact of agitation and aeration on hydraulics and oxygen transfer in an aeration ditch: Local and global measurements [J]. Chemical Engineering Science, 2007, 62(9): 2545-2555.

Research on three-dimensional CFD model construction of high-rate clarifier of wastewater treatment plant

XU Qi1,4,5,XU Chengjian1,2,3,WAN Yanlei1,2,CHEN Hao1,3,ZHOU Qiuhong1,2,LI Yingxi1,5,LIU Huijuan4

(1. Changjiang Survey, Planning, Design and Research Co.,Ltd.,Wuhan 430010,China; 2. Key Laboratory of Changjiang Regulation and Protection of Ministry of Water Resources,Wuhan 430010,China; 3. Hubei Key Laboratory of Basin Water Security,Wuhan 430010,China; 4. Center for Water and Ecology, School of Environment, Tsinghua University,Beijing 100084,China; 5. CISPDR Corporation,Wuhan 430010,China)297BAD79-41DB-48B2-BC4C-8BE0C80FF675

Abstract:High-rate clarifiers are widely used in advanced treatment and upgrading projects of wastewater treatment plants because of their small footprint and other advantages. However, the complex characteristics of flow field distribution affect their treatment effects. This paper established a three-dimensional model of the high-rate clarifier based on the actual parameters of Nantaizi Lake wastewater treatment plant in Wuhan. Moreover, the corresponding computational fluid dynamics model of high-rate clarifier was established based on the standard k-ε turbulence model and the Multiple Reference Frames. The established model could simulate the flow field distribution characteristics of high-rate clarifier. Finally, the developed CFD model was successfully validated against the experimental results of velocities distribution. And the normalized standard errors of flow velocities were less than 7.66% which showed that the CFD model of the high-rate clarifier can accurately simulate the flow field distribution. This research lays the foundation for the design and operation optimization of high-rate clarifiers based on numerical simulation.

Key words:high-rate clarifier; numerical simulation; computational fluid dynamics; flow field distribution; waste water treatment plant297BAD79-41DB-48B2-BC4C-8BE0C80FF675