燃气电厂废水零排放工程应用与研究

2022-06-23岳春妹费剑影

尹 力,岳春妹,费剑影

(上海明华电力科技有限公司,上海 200090)

2019 年《国家节水行动方案》明确提出“规模以上工业用水重复利用率达到91%以上”的要求,对工业废水进行深度处理、资源化利用已成为日益增长的趋势。因此,电厂环保从业人员积极地推进全厂废水零排放的工艺研究,目前国内已有多个燃煤电厂实施了脱硫废水零排放改造项目〔1〕,但针对燃气电厂的零排放研究甚少〔2〕。

燃气电厂的独特性决定了其废水处理不能直接照搬燃煤电厂的零排放技术,主要原因有3 点:(1)燃气电厂最大的废水来源是反渗透浓水,与燃煤电厂废水中占比最大的脱硫废水相比,反渗透浓水水质好、回用空间大〔3〕,如果参照脱硫废水处理工艺处理反渗透浓水,将导致系统造价高、运行经济性差等问题;(2)脱硫废水目前最经济的固化方式是烟气余热干燥技术,但燃气电厂烟气中几乎无烟尘,若将浓缩后的废水喷至烟气侧,废水中的盐类物质失去了烟尘的保护将蒸发结晶形成固体小颗粒,引起烟道、构件的腐蚀和结垢;(3)蒸发结晶的固化方式可以在燃气电厂应用,但结晶后产生的工业盐目前仅可作为固废处理,容易引发新的处理难题。因此,需从燃气特点和废水特性出发,研究适用于燃气电厂的废水零排放工艺。本实验在实验室小试和现场中试的基础上,通过工程实践实现了对燃气电厂全厂废水的深度处理,为电厂废水零排放研究提供了新思路。

1 全厂废水概况

某电厂有2 台400 MW 燃气-蒸汽联合循环机组,日常运行时产生的废水可归纳为2 类:(1)经常性废水,包括锅炉补给水系统一级反渗透浓水、超滤反洗排水、实验室排水;(2)非经常性废水,主要由膜清洗排水、锅炉化学清洗排水、设备和场地杂排水等组成。具体废水水量情况见表1。

表1 某燃气电厂废水水量汇总Table 1 Summary of wastewater volume of a gas power plant

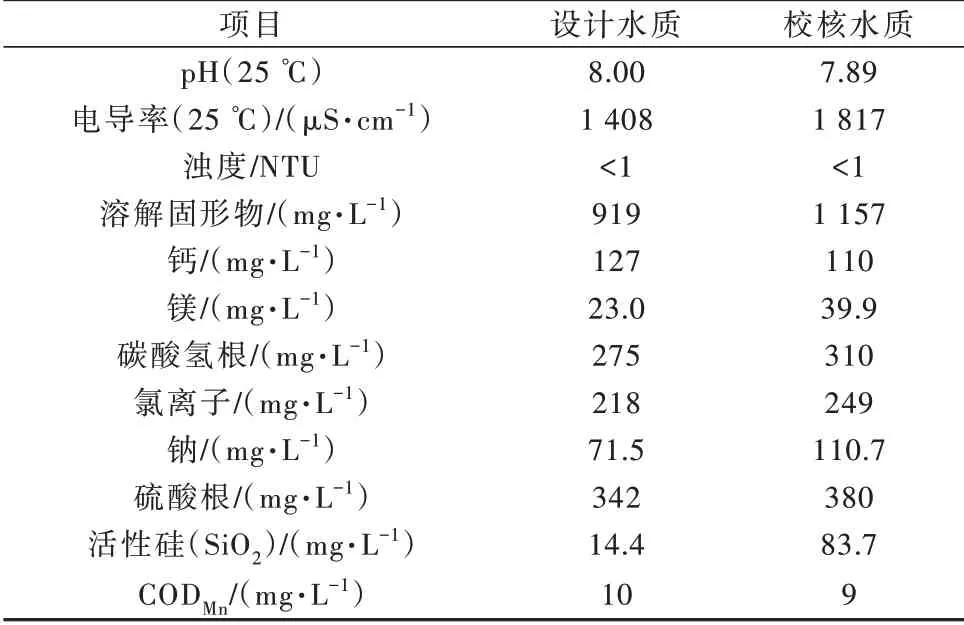

化学制水系统运行时,一级反渗透浓水同步产生,超滤反洗排水间歇产生,目前电厂直接将超滤反洗排水回用至机加澄清池进口。膜清洗排水、锅炉化学清洗排水等非经常性废水一般pH 不合格,且含有大量的悬浮物和金属离子,电厂将该部分废水委托给有资质的单位进行回收处理。因此,全厂废水零排放的处理对象主要是一级反渗透浓水、锅炉排污水和主厂房排水,其中反渗透浓水占总水量的90%以上。参照日常运行水量数据,零排放系统设计处理水量为10 t/h。全厂待处理的混合废水水质情况见表2。

表2 全厂混合废水水质Table 2 Mixed wastewater quality of the whole plant

全厂待处理混合废水几乎不含有悬浮物,浊度小于1 NTU,处理对象主要是水中的溶解盐类。这样的水质条件代表了燃气电厂废水的普遍情况,即水质澄清、含盐量为制水系统所取原水的4 倍左右。因此,在处理时无需考虑悬浮物,重点关注溶解盐的去除。

2 工程设计

2.1 工艺选择

(1)目前广泛应用的废水零排放处理工艺可概括为预处理、膜浓缩和蒸发结晶3 个工艺段〔4〕。后段工艺的特点决定了前端工艺的选择。采用蒸发结晶的废水末端处理方法存在2 个问题,一是需要引入高温烟气,工程量大且造价高,需要对电厂现有设施进行适当改造,可靠性有时难以保证〔5-6〕;二是经蒸发结晶制出的结晶盐不能作为商品盐流通,《盐业管理条例》第十七条规定“禁止利用盐土、硝土和工业废渣、废液加工制盐”,因此即使制备的结晶盐纯度高于98%,现阶段也只能作为固废处理,不能作为副产品出售。

(2)次氯酸钠是电厂普遍使用的杀菌剂,在循环冷却水、膜清洗等方面被广泛使用。目前电厂主要通过外购的方式获取次氯酸钠,而次氯酸钠较易分解,长途运输或长时间放置后其有效氯成分会有所降低。而通过电解氯化钠溶液的方式可以制得次氯酸钠,此法不仅可以消耗掉全厂废水,还可将制得的副产品应用于厂内杀菌。当然,电解废水制次氯酸钠的前提是将废水处理成纯度较高且质量分数大于3%的氯化钠溶液。

2.2 工艺流程

基于以上考虑,本工程采用化学处理和膜浓缩相结合的处理方法将废水制成氯化钠溶液,并进一步电解生成次氯酸钠,具体工艺流程见图1。

图1 零排放处理系统Fig.1 Zero emission treatment system

废水零排放处理系统流程如下:全厂混合废水→苦咸水反渗透膜浓缩→一体化澄清器→纳滤→电渗析/海水反渗透→次氯酸钠发生器。从水处理车间来的一级反渗透浓水、实验室排水等废水贮存于集水箱内,经提升泵送至苦咸水反渗透装置,产水收集于回用水箱作进一步回用。经初步浓缩的废水,送至一体化澄清器,通过化学药剂处理的方式去除废水中90%以上的硬度、硅、重金属和70%以上的硫酸根。一体化澄清器出水经过滤器进行深层过滤,去除可能产生的胶体硅、悬浮物等杂质。向中和箱投加盐酸将工艺水调至酸性,保障后续纳滤的正常运行。在纳滤模块实现水中一价、二价离子的分离,浓水循环至一体化澄清器再次处理,而产水几乎是纯氯化钠溶液,送入电渗析装置进行浓缩。额外增加一套海水反渗透装置对氯化钠溶液进一步浓缩,产水回用,浓水回流至电渗析装置。当氯化钠溶液的质量分数达到3%~4%时,将其送至次氯酸钠发生器,通过电解制备次氯酸钠溶液。

本处理系统中苦咸水反渗透和海水反渗透产水均回用,回用水水质优良,电导率<120 μS/cm,回用水占废水总量的90%以上。该工艺无废水排放,仅输出固体污泥和副产品次氯酸钠。其中,污泥的主要成分是石灰、硫酸钙、碳酸钙、钙矾石等矿物。

2.3 主要设备介绍

苦咸水反渗透(BWRO)。零排放系统装配1 套一级两段苦咸水反渗透装置,反渗透膜元件采用12 支陶氏BW30FR-400/34 抗污染苦咸水反渗透膜,设计进水流量10 t/h,淡水回收率50%以上,脱盐率大于98%。

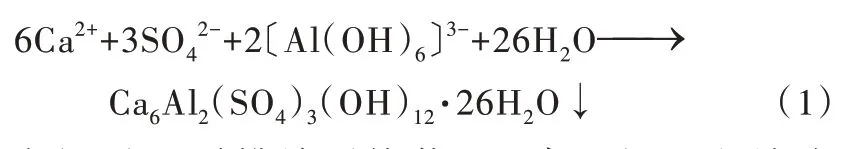

一体化澄清器。容积50 m3,药剂投加顺序为石灰乳、氯化钙、偏铝酸钠和碳酸钠。当加入石灰乳将pH 提高至11 以上时,铁、镁等金属离子生成氢氧化物沉淀,二氧化硅生成硅酸钙沉淀;当体系中Al3+、Ca2+和SO42-符合一定计量条件时,将形成不溶性钙矾石沉淀〔7〕,从而在去除硫酸根的同时维持出水铝离子含量在低位,反应遵循反应式(1);补加碳酸钠使残留的钙离子生成碳酸钙沉淀而去除。一体化澄清器重点去除废水中的硬度、硅、重金属和硫酸根。

纳滤(NF)。零排放系统装配1 套一级两段纳滤装置,纳滤膜元件采用9 支GE Durafoul NF 8040F膜,设计进水流量5 t/h 左右,淡水回收率70%以上,脱盐率为23%左右,其中硫酸根脱除率大于98%。

电渗析—海水反渗透系统(ED-SWRO)。经电渗析装置浓缩处理后,料液中氯化钠浓缩至约40 g/L,ED浓水电导率≥60 mS/cm,ED 淡水电导率≤5 mS/cm。海水反渗透装置按照一级两段设计,膜元件采用6 支东丽TM820V-400 海水反渗透膜,设计进水流量5 t/h,淡水回收率在50%以上,脱盐率大于97%。

次氯酸钠发生器。零排放系统装配2 台次氯酸钠发生器,一用一备。电解电流设定为300 A,进水压力0.2~0.4 MPa,单台次氯酸钠产率6 kg/h。

2.4 系统运行情况

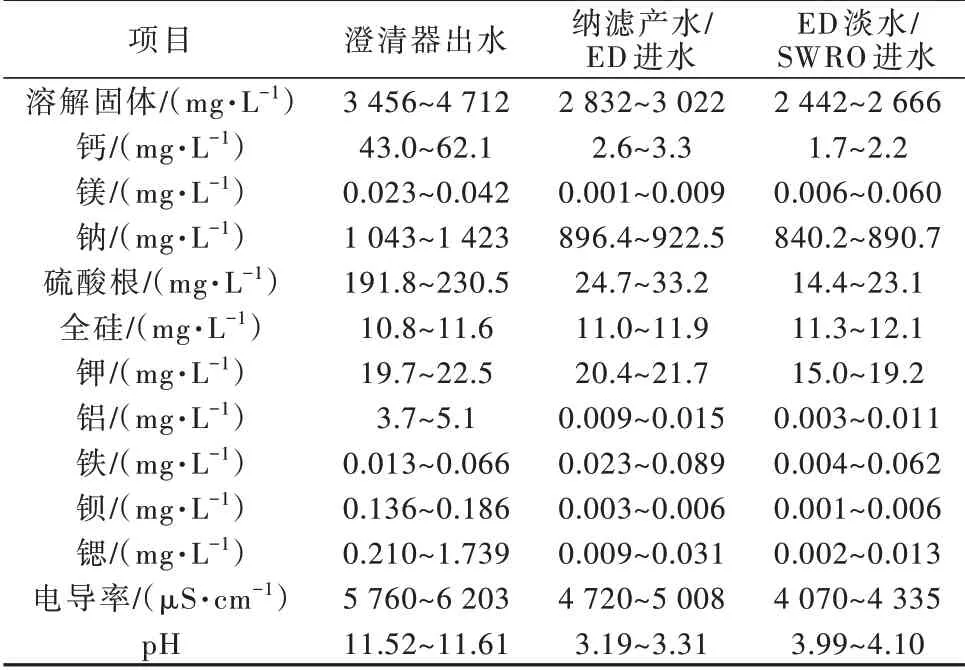

零排放处理系统经调试后投入运行,主要工艺段出水水质见表3。运行期间未出现海水倒灌等问题,混合废水水质较平稳,出水水质波动较小。

表3 主要工艺段出水水质情况Table 3 Effluent quality of main process sections

从表3 各工艺段出水水质情况可以看出,一体化澄清器和纳滤装置的良好运行是保证氯化钠溶液纯度的主导因素,废水中的大部分杂质在澄清器去除,纳滤在此基础上进一步分盐,从而达到彻底去除硬度、硫酸根、重金属等杂质的目的。而当进水水质发生较大波动时,需及时调整澄清器内各药剂的投加量,以保证出水的水质情况。

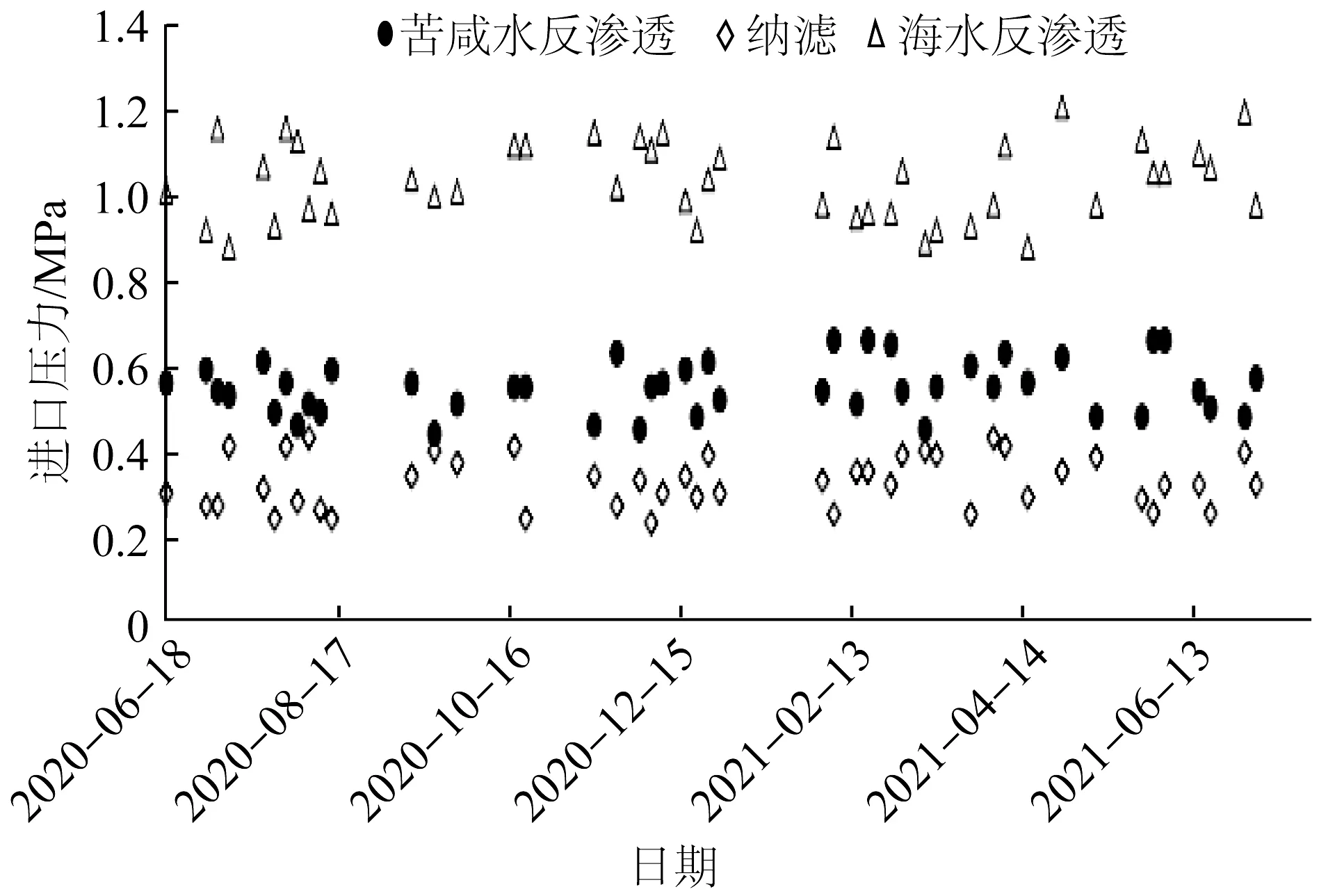

本系统选取的苦咸水反渗透膜和海水反渗透膜均为性能较好的耐高盐膜,在运行过程中添加5 mg/L 阻垢剂防止膜元件结垢。在系统运行的1 a 多时间里,苦咸水反渗透、纳滤和海水反渗透等主要膜元件的进口压力情况见图2。3 种膜元件的进口压力存在一定波动,但未见明显上升。同时,运行期间未发生设备故障、膜污堵等问题,膜清洗周期为0.5 a,发生器清洗周期为1 a,维护工作和清洗频率均符合预期要求。

图2 主要膜元件进口压力变化Fig.2 Main membrane element inlet pressure change

2.5 副产品品质及应用

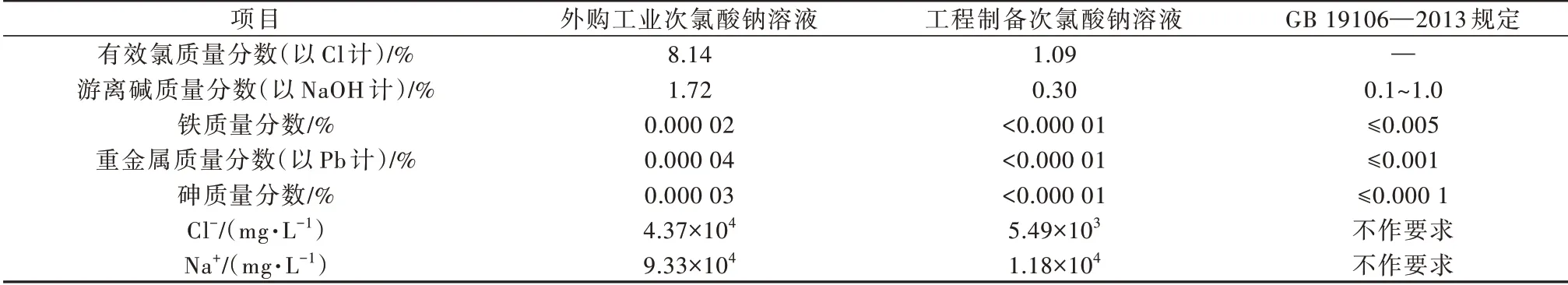

取电厂外购次氯酸钠与本工程电解制备的次氯酸钠进行检测,结果见表4。

表4 外购次氯酸钠与工程制备次氯酸钠成分对比Table 4 Comparison of components between purchased sodium hypochlorite and engineering prepared sodium hypochlorite

由表4 可知,除有效氯外的其他指标,如游离碱、铁、重金属、砷等,均是工程制备的次氯酸钠优于外购的次氯酸钠。外购工业次氯酸钠有效氯质量分数为8.14%,次氯酸钠发生器电解制备的次氯酸钠有效氯质量分数为1.09%。同时,工程制备的次氯酸钠各项指标均满足GB 19106—2013 中的要求。

根据次氯酸钠成分,将次氯酸钠加入循环冷却水后,主要会引起氯离子、钠离子上升,因此,特论证这2 种离子对循环水成分的影响。测试所得,在有效氯质量浓度同为0.8 mg/L 时,加入外购工业次氯酸钠后,循环水氯离子增加约1.17 mg/L、钠离子增加约0.78 mg/L;加入工程制备的次氯酸钠后,循环水氯离子增加约1.20 mg/L、钠离子增加约0.85 mg/L。而本工程中,电厂循环冷却水取自长江,氯离子一般在23.4~360 mg/L,钠离子一般在18.1~175.6 mg/L,均未超出冷却水水质控制标准。因此,2 种药品对水质的影响几乎无差别,电厂可以将电解法制备的次氯酸钠溶液作为循环水杀菌剂使用。

3 经济核算

静态投资780万元,设备折旧以产值率5%、20 a均化计算,折旧费为37 万元/a。以废水处理系统年运行2 000 h、年处理废水20 000 t 计算,成本和收益如下:

运行成本:以吨水计,药剂费1.9 元、电耗8.7 元、人工费4.9 元、污泥处置费1.8 元,无杂盐处置费;合计吨水处理成本17.3 元,年运行成本34.6 万元。

经济收益:预脱盐淡水产量9.0 t/h,单价按10元/t 计,该工程每年可回收高品质水18 000 t,年产值18 万元;次氯酸钠产量0.5 t/h,单价按100 元/t 计,每年可生产次氯酸钠溶液1 000 t,年产值10 万元;2项合计年产值28 万元。

4 结论

(1)本研究提出并工程实践了适用于燃气电厂的废水零排放工艺:苦咸水反渗透+一体化澄清器+纳滤+电渗析/海水反渗透+次氯酸钠发生器。在1 a多的运行时间内,未发生设备故障、膜污堵等问题,膜正常清洗周期为0.5 a,发生器正常清洗周期为1 a,维护工作和清洗频率均符合预期要求。

(2)本处理系统实现了全厂废水90%以上回用,回用水电导率<120 μS/cm,制得的副产品次氯酸钠有效氯质量分数可达1.09%,经证实,电解制备的次氯酸钠可用于电厂循环水杀菌。

(3)以年运行时间2 000 h 计算,该工程每年可回收高品质水18 000 t,年生产次氯酸钠溶液1 000 t,实现了废水的资源化利用,获得了良好的社会效益和环境效益。