针对自动化生产线生产效率提升的探讨

2022-06-23张毕生黄晓玮

张毕生,黄晓玮

(博世汽车部件有限公司,长沙 410100)

0 引言

随着生产制造工业化程度的提高和国家2025 战略计划的实施,企业的生产线越来越多地趋向于自动化、智能化,更多的自动化设备和自动化解决方案被应用到实际生产运营中。一方面产线的现场运营人头减少,自动化和智能化水平提高,生产力和质量得到了提高和保障;另一方面,设备自动化水平和生产线的复杂程度增大,给现场运营、设备维护、后期升级等生产管理方面带来了新的挑战。传统的更侧重于人工时间研究和动作优化来提高人员工效等级的方法来优化和提升运营效率显然不能够完全解决生产中遇到的问题,因此需要更为系统的分析和研究方法,同时结合数字化的仿真验证手段来进行全方位的优化改善。

整体而言,从生产线的需求分析、前期规划,到中期的设计、组装、调试、验收、交付,再到后期的现场实际使用,每一个环节和步骤都对生产线在实际运行中的表现有着重要的影响,精益方法与理念也贯穿整个过程。本文将着重介绍自动化生产线在后期生产运营中生产效率的改善,针对一条全自动化的生产线的效率提升,从实际的生产改善应用场景出发,运用多种工业工程手法,辅助以过程数字化仿真,探讨以一套完整的改善系统方法和较少的成本来提高生产效率,达到完美质量,最终满足对客户的交付。

1 问题描述

本文中探讨的案例是由75 个自动化工站和1 个人工目检工站组成的一条直线型自动化微电机生产线,其中人工目检在该生产线的最后一个工站。工站之间的连接主要有皮带线和工业机器人两种方式。除此之外,该自动化生产线总共配备有3名线外人员:1名技术员,负责实时解决生产线出现的各种问题;1 名喂料员,负责所有工站的物料补给,即从物料区将物料逐一添加到自动喂料机构中;1 名线长,负责质量抽检和协调所有人员的工作。

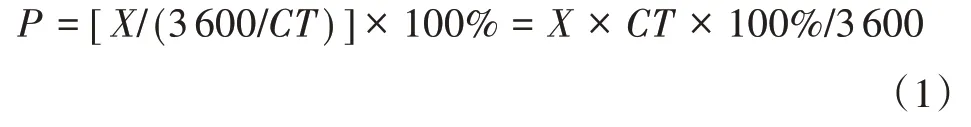

首先来说明本文中的几个概念:生产线的生产节拍是指在正常连续生产状况下,每两个成品之间的间隔时间,记为CT,单位为s,该条自动化生产线的节拍为5 s;生产效率[1]是指固定投入量下,制程的实际产出与理论最大产出两者间的比值,记作P,单位为%;假设在生产过程中,单位时间(1 h)生产线生产的实际合格品数量为X,则:

本项目中所研究生产线的实际生产效率平均每个班次约为67%,单位时间所生产的合格品数量X和理论最大产出存在比较大的差异,导致每天的产量不达标,直接影响对客户的及时交付。

2 问题分析

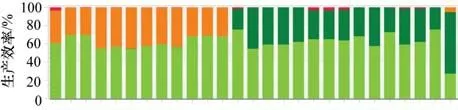

统计了最近8 周生产线的历史生产数据,每周的平均生产效率P的表现如图1 所示,图中水平线表示目标效率,条形柱表示实际状况。从图中可以看到实际的效率与目标效率之间的差异最大值已大于15%,远达不到目标设定值,同时每周的生产效率存在较大的波动。

图1 平均生产效率

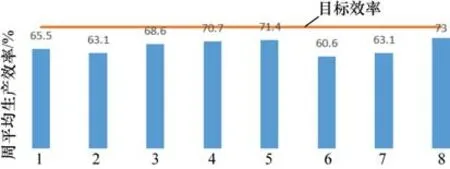

为了研究该自动化生产线生产效率P的具体情况,引入下列5个效率损失[2]因子来对生产线的效率进行横向分析。

(1)质量损失:质量问题对生产效率的影响,也就是因为质量缺陷,造成单位时间内合格品数量下降,影响运行生产效率。

(2)技术损失:生产过程中,由于设备的故障停机及生产线运行不流畅,造成生产实际时间下降,从而影响单位时间产出数量,影响生产效率。

(3)换型损失:生产过程中,由于不同型号间切换,造成的实际生产时间的浪费,造成实际生产时间下降,影响生产效率。

(4)组织损失:由于物料的不能及时补充及设备故障后不能及时修复等一系列人为原因造成的浪费,影响生产效率。

(5)性能损失:生产线的实际节拍大于理论节拍,也就是说生产线在实际运行中,发现一些工站,其实没有达到设计时所要求的节拍,影响生产效率。

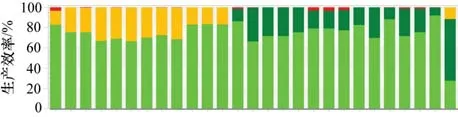

对最近8 周影响生产效率的损失因子数据进行归类分析并做出统计,各种损失对生产效率的影响如图2 所示。可见在该条自动化生产线的生产系统中技术损失最大,占比达到了20.91%,也就是设备故障和设备间的配合问题对产线效率造成的影响最大。其次是组织损失,占比为4.75%,即人员组织调派、物料供应补给及信息透明也对生产线的效率有着较大的影响。

图2 各种损失对生产效率的影响

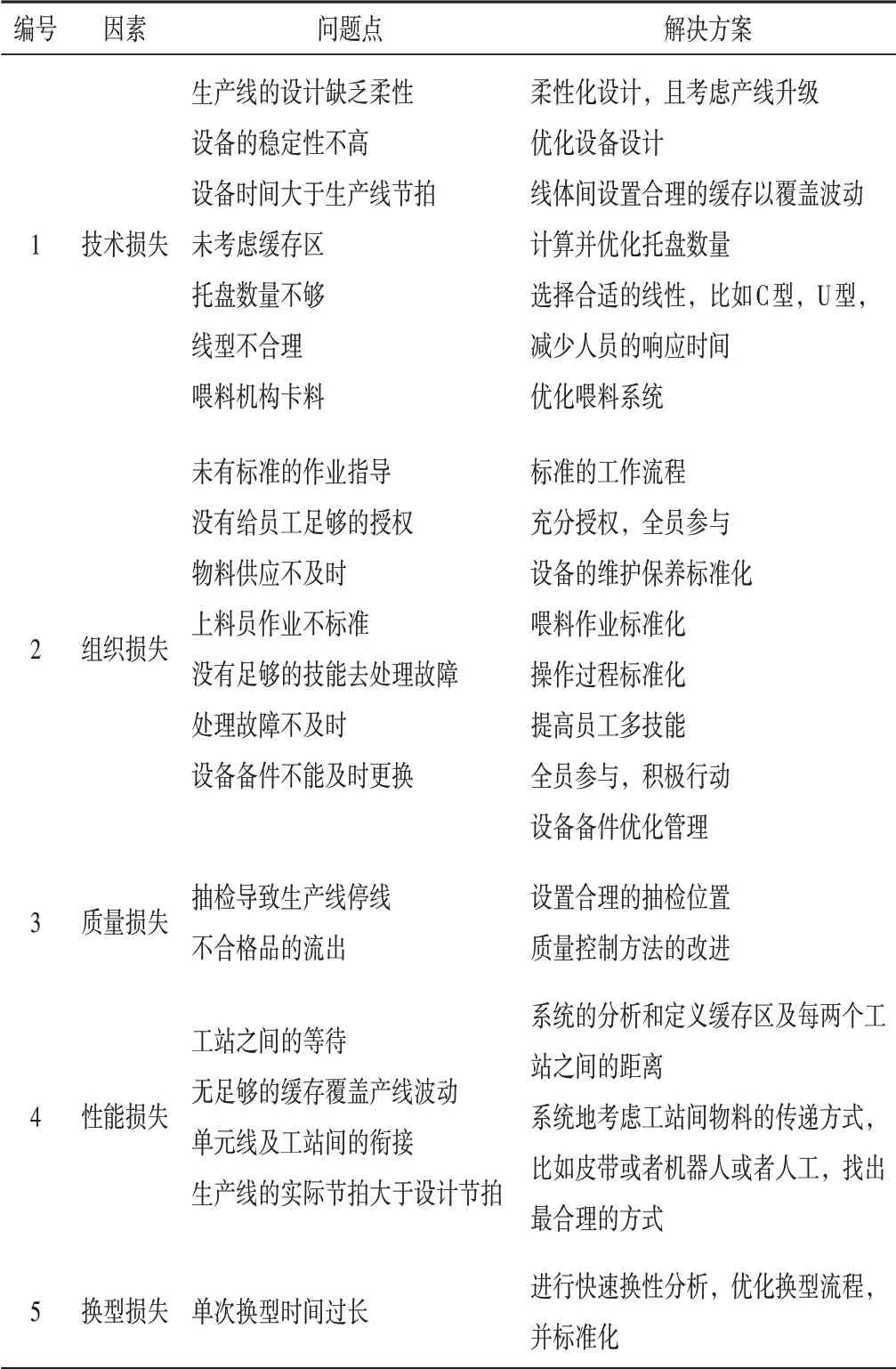

针对5 大效率损失的整体现状,进一步调查统计各种损失的具体原因和对生产效率的影响权重。对于多个单一描述产生同一影响的因素,结果不做重复统计。如表1所示。

表1 各种损失对生产效率影响权重

结合5 大损失的具体问题点,制定解决方案如表2所示。

表2 各种损失的解决方案

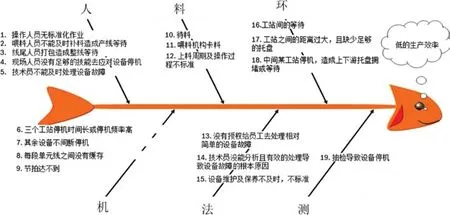

另一方面,对效率损失中占比较大的技术损失及组织损失从纵向进行5M1E(人机料法环测)[3]的分析,如图3所示。

图3 损失原因鱼骨图

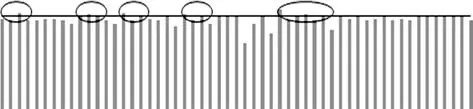

在该分析中,人、料、法、环、测几个部分的改善和5大效率损失的优化方案类似,不再赘述。着重来对机(machine)进行设备的节拍分析[4]。该自动化生产线的各工站节拍平衡表如图4所示。由图可知,在该条自动化生产线,存在多个瓶颈工序[5],如图中圆圈内所示工站。对这些瓶颈工序的自动化工站,用视频动作法进行分析。即通过视频拍摄并做设备动作的分解推演分析。每个工序的视频需要在产线设备正常运行的状态下,拍摄5个循环以上。

图4 产线节拍平衡表

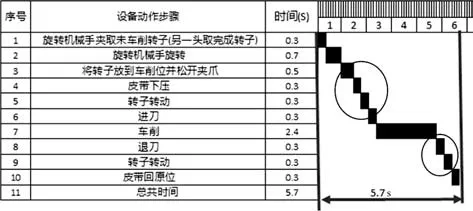

以该条生产线其中一个工站为例,对设备的动作进行分解,并准确拆分出设备每一个动作的时间。分析如图5 所示。通过推演图可知,在不影响工艺的前提下,设备的一些动作可以并行,如图中圆圈所示。通过修改设备PLC 程序,优化设备节拍约0.8 s。用该方法对所有的瓶颈工序进行分析并优化,最终打破瓶颈,使每个工站的节拍都能够满足整线的节拍要求。

图5 设备动作分解

通过对产线进行横向的5 大效率损失因子的分析和纵向的5M1E 分析,已初步针对产线的低效率提出了整改方案,为了进一步验证这些解决方案的有效性,建模仿真[6]更接近实际生产运行系统[7]的效果尤为必要。

针对生产线改善前后的运行情况,应用Tecnomatix软件进行仿真模拟,从生产线整体设计和点阵改善[8]的角度进行验证和系统性优化。在仿真软件中建立该自动化生产线的整体模型,该模型中包含产线的三维模型,生产线的人员配置,各工站的节拍时间和历史设备利用率,皮带线和机器人的速度等,如图6所示。

通过仿真模拟软件,输入各项参数来模拟出了当前条件下生产线整体的运行状况,如图7 所示。其中不同的柱状表示在同一时间下,当工位的运行情况:浅绿色表示运行正常;深绿色表示在该工站,出现了等待;黄色表示托盘拥堵;红色表示该工站故障停机。

图7 生产线整体的运行状况

在仿真软件中,对上述分析得出的优化方案进行输入,同时对产线进行产线概念[9]进行如下改善:

(1)工站间或单元线[10]间传递方式的优化,如将机器人传递改为皮带传递,部分皮带传递改为转盘和机器人的配合传递;

(2)优化产线的布局,由原来的一字型优化为T字型;

(3)合理优化工站与工站之间的距离,其中考虑缓存位,产品流线速度等;

(4)计算不同单元线之间的产品合理的缓存数量;

(5)系统的优化节拍时间,使整个产线间的衔接和节奏更平衡;

(6)依据皮带速度,工序间距离,工序的加工时间,计算不同皮带段上合理的托盘数量。

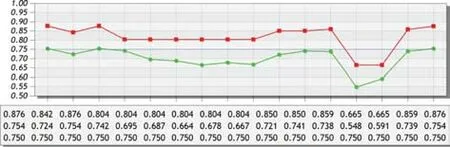

再次模拟生产线整体的运行状况,如图8 所示。整个产线的浪费和等待的时间减少了约20%,整体的效率调高约15%。

图8 改善后生产线整体运行状况

同时通过仿真模拟,可以得出当自动化生产线需要达到不同目标效率时,各工站应达到的利用率水平,如图9 所示。这就进一步给出了在整线的效率优化[11]上应持续改善的方向和关注点。

图9 各工站应达到的利用率水平

3 结束语

在自动化生产线爬坡运行至稳定过程的效率提升及改善中,因产线的自动化程度和复杂程度[12]的提高及人员的减少,需要从多方面做出系统性的分析和改善:一方面基于生产过程横向的五大损失的分析统计和针对性改善,另一方面基于纵向5MIE 的原因研究和重点改进,此外还需要接近实际运行状态的客观系统仿真的辅助分析和验证。综合这套系统方法进行研究改善,提高了产线的有效运行时间和运行水平,消除不必要的浪费,在保证质量的前提下增加产出提升效率,最终满足了对客户的交付。