甲醇氢气回收装置运行总结

2022-06-23杨列省满昌龙王辉

文/杨列省 满昌龙 王辉

年产100万t甲醇合成反应氢回收装置运行状态——简要介绍氢回收装置流程及控制指标,总结10余年来氢回收运行中影响膜分离效率的影响因素以及处理措施,并简述针对业务需要和提高运行效率所进行的流程优化和部分改造。

联泓(山东)化学有限公司甲醇合成为两套装置,双套装置并联使用,但是氢回收装置为共用。主要工艺流程为:净化来的新鲜合成气经入塔预热器预热后进入甲醇合成塔,后经甲醇分离器分离出粗甲醇,剩余气体一路经循环气压缩机加压再次送入系统;另一路驰放气送氢回收装置进行提氢并释放系统中的惰性气体。设计年操作时间:330天,设计的操作弹性根据催化剂的活性剂使用时间变化,可在30%~110%灵活操作,目前一期合成系统催化剂使用1年处理气量为3 500~4 000 Nm3/h;二期合成催化剂使用3年后末期工况处理气量为9 500~10 000 Nm3/h。

在生产使用过程中,根据氢回收效率的变化,分析其影响因素,并提供解决措施。

工艺流程

合成甲醇分离器后驰放气经水洗塔T5101洗涤甲醇后,与二期水洗塔TⅡ5101洗涤甲醇后的驰放气一起送入氢回收气液分离器V5115进行气液分离,然后经过氢回收套管式换热器E5105加热至约50℃后,送入氢回收膜组M5102。通过膜管的富氢气经氢气压缩机C5105分别送入一、二期合成的新鲜气管道,进入合成回路,未通过膜的尾气送入燃料气管网。

工艺流程可概括分为由工艺气体预处理、中空膜分离以及氢气压缩机组3部分。

工艺气体预处理

由合成甲醇分离器上部分离来的循环气部分由循环机打循环至合成循环利用,少部分驰放气压力在4~5 MPa、温度为40~50 ℃进入氢回收装置,受限进入水洗塔由上部进入的流量控制在1 m3/h的脱盐水进行洗涤,吸收气体残留的甲醇,吸收的甲醇废液进入甲醇膨胀槽回收利用,水洗塔设双液位报警,避免高压串低压现象发生。洗涤塔出口驰放气甲醇含量要求夏天小于200 ppm,冬天小于100 ppm。洗涤后的气体经FV5104送至氢回收装置分离器,进一步分离气体中夹带的液体,分离出的液体进入甲醇膨胀槽回收利用,上部的气体进入绕管式气体加热器加热至50 ℃,用1.27 MPa蒸汽自调阀进行控制,使分离的气体远离露点,避免因冷凝物富集液化形成液膜而影响分离性能,此温度点设有报警值和联锁值,对膜装置形成保护。

中空膜分离装置

中空膜分离装置由并列的一级膜分离器组(M5102A、B、C、D)串联二级膜分离器组(M5102E、F)组成,加热后的气体经过联锁控制阀DV5150AB来实现入膜和放空切换,渗透后的富氢气汇总后进入氢气压缩机入口,尾气送至燃料气管网,经压力调节阀PV5142调整至0.4 MPa,供硫回收和加热炉使用。

氢气压缩机

渗透后的富氢气压力为1.7~2.1 MPa,温度为45℃进入压缩机入口,压缩机为往复式压缩机组,采用两级压缩,利用一回一和二回一自调阀进行气量调节,机组电动机采用变频电动机,可根据负荷大小进行电动机频率调整以节省电量消耗。增压后的渗透气分两路进入一、二期合成新鲜气管线中。

膜分离原理

膜分离的原理是利用混合气体中各气体组分的溶解扩散速率特性不同。因此混合气体在中空纤维膜两侧不同分压的作用下,各组分气体通过的速率就会有所不同,从而实现气体的分离。纤维膜的表面积和材质特性、分离选择性、气体的推动力是影响分离效果主要因素。

驰放气体进入膜分离器壳程后,沿纤维膜外侧分布流动,通过放空调整维持纤维膜内外两侧适当的压力差,则各组分气体在膜前后的推动力,易渗透气(主要为H2)选择性地优先透过纤维膜壁,在纤维管内聚集成为有效气导出膜分离系统,进入氢压机回收利用;而渗透速率较慢的气体则大部分被滞留在壳程,利用压力控制阀门送至燃料气管网回收利用。

控制关键指标

1.入膜前气体,驰放气中甲醇含量:≤200 ppm。2.驰放气与渗透气压差:1.2~3.0 MPa。3.膜分离器进气温度:45~55 ℃。4.膜分离器液位:≤200 mm。5.膜分离器的升降压速度:≤0.5 MPa/min。

影响膜分离效果的因素及处理措施

回收驰放气中的氢气时,影响膜分离效果的因素有:夹带水露、未分离的雾状甲醇、铁锈杂质、油污、异常停车造成气体的倒流、驰放气气速过大以及膜前后压差等。

水露及甲醇

夹带水露附在纤维膜的表面,增加了气体的渗透阻力,同时还可使膜变脆。未分离的雾状甲醇可使膜表面的涂层老化脱落,降低中空纤维膜的使用寿命。膜是由很多根中空纤维管组成,其纤维壁上有许多微孔,渗透气的主要成分H2由这些微孔渗透入管内,液体甲醇会携带杂质、灰分附着在中空纤维管表面,堵塞微孔。

处理措施:在进入膜分离器组之前设立分离器,将气液分离,分离器液位增设自动联锁阀门,其联锁值为LISA5150≥400 mm时,自动打开排液阀LSV5150。在后期改造中将入膜前分离器更换为更大容积的分离器,分离效果提升。由于合成反应存在副反应及结蜡现象,尤其是在夏季生产时,合成甲醇水冷器后的温度会达到50℃以上,造成甲醇分离器后的循环气中甲醇含量升高,甲醇体积分数平均值由0.33%上升至0.59%。增加了膜回收前水洗塔的负荷。因此控制甲醇水冷器后的温度指标尤其关键,目前在夏季时多采用在线煮蜡的方式及时降低循环气的温度。

铁锈、油污

铁锈、油污附在纤维膜的表面,增加了气体的渗透阻力。在2019年检修进行更换氢回收内膜时发现,在膜的下方及入口处有不同程度的膜通道堵塞,膜的外表颜色也由乳白色变成铁锈红色,这也是造成膜分离效果下降的主要因素。在合成系统原始运行时,系统吹扫不彻底,管道内必然存在铁锈、催化剂粉末、循环机油污及石蜡等杂物,如果在分离器分离不彻底,带入内膜后,就会造成不可逆的损害。

处理措施:将原有的带油严重、危险大的往复式循环机更换为安全性高气体清洁的离心式循环机,减少循环气带油进入系统;对膜分离装置的中空膜外壳由原来碳钢材质更换为316不锈钢材质;新鲜气中CO2控制在3.0%左右,稍高的CO2会抑制合成副反应物的生成。

气体的倒流、气速太大及膜前后压差

气体倒流可使膜表面的涂层脱落,回收氢气的浓度降低。气速太大,冲刷力大,使膜易断裂。

因此控制膜前后压差非常重要,目前控制在1.2~3.0 MPa,在膜入口DV5150自控切换阀进膜阀A增加DN25旁路阀,用于控制膜入口升压速率,有效缓解入口升压过快;由于非渗透气去燃料气管网,受硫回收燃料气使用压力影响,在实际生产过程中,膜压差控制稍高。

并入系统改造

并入新鲜气部分

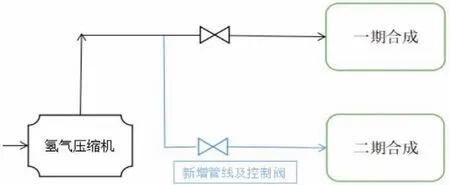

由于是两套500 kt/a合成装置并联操作,氢压机出口渗透气并入口在第一套合成装置系统的新鲜气阀门前,受厂区布局影响,两套合成装置距离较远,导致渗透气主要前往一期合成,这样会导致两套合成装置的新鲜气成分偏离,一期的新鲜气氢气浓度比二期合成装置的高,造成一期合成较二期合成装置的新鲜气压力高,氢气浓度不同造成反应速率不同,反应后的压力和成分有差别,这样不利于变换系统调节气体成分,在后续改造中增加去二期合成装置的控制阀门,通过气量的调整平衡成分变化。系统操作弹性较大,根据合成装置系统状况,可进行一套合成装置或者两套合成装置分别并气操作,操作时需控制好负荷提升速度,避免带液。改造流程简图如图1所示,改造前后具体成分对比见表1、2。

图1 改造流程简图

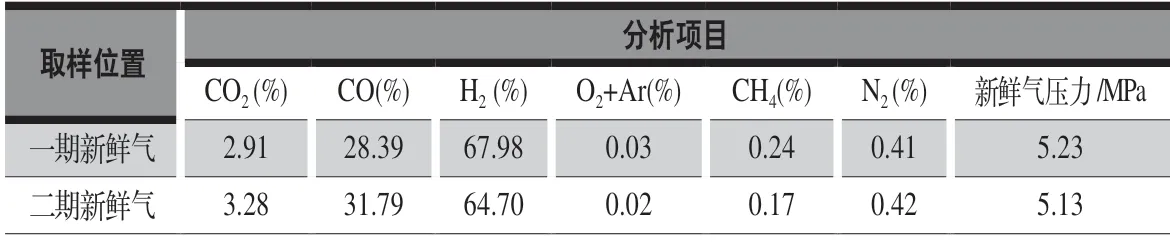

表1 改造前一,二期合成新鲜气成分

通过渗透气去一、二期合成装置新鲜气的改造,一、二期合成装置的新鲜气成分更加均衡,系统压力控制更加平稳,同时也有利于前系统变换装置调整成分。

表2 改造后一,二期合成新鲜气成分

并入还原气部分

原设计合成装置催化剂升温还原气体为外采购纯氢气进行还原,现场配有外接氢气接头,后根据氢回收渗透气氢气浓度可达85%以上,并且其他组分对催化剂的还原无影响。在一套合成装置系统运行的情况下,可利用渗透气进行还原操作,节省外购氢气开支。利用大修时机,在氢回收并入系统管线上增加三通接头联通至外购氢气管线上,增加双阀门控制和盲板隔离,实现利用自产氢气进行催化剂还原。

双套合成塔规格型号相同,规格型号为15 760 mm×3 600 mm,列管规格为为7 500 mm×44 mm×2 mm,列管数量为4 900根,装填数量约为105 t铜基催化剂,每吨催化剂在升温还原阶段约消耗150 Nm3(5 297.2scf)氢 气,按照每标方氢气2元的价格计算:105 t×150 Nm3×2元/Nm3=31 500元。每次更换催化剂后的还原过程可节省约31 500元。

膜分离升级改造

改造数据分析

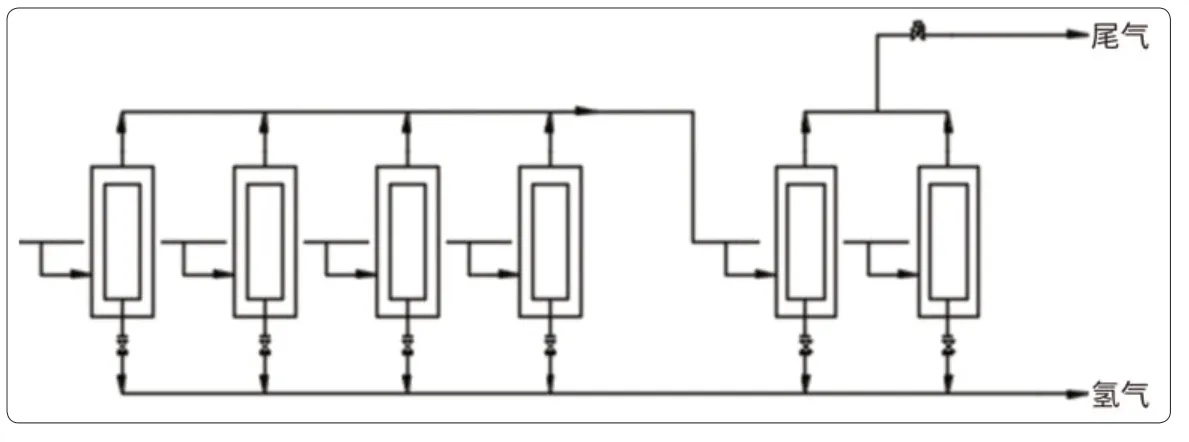

氢回收系统在2010年一期合成投产时投入运行,2012年二期合成投产,为满足驰放气量负荷增加的要求,需对氢回收装置进行整体负荷提升,在现有设备的基础上进行升级改造。氢回收膜装置改进为在原四组膜并联分离装置后串联两组膜并联分离装置。驰放气经第一套四组膜分离装置分离后,富氢气经过下部回到系统,尾气去往第二套两组膜分离装置继续提氢分离,回收的富氢气经下部回到系统,尾气送燃料气管网。在此基础上实现氢气的分级回收利用,将原设计的尾气(含氢35%~40%),继续提氢,改进后尾气中的氢含量约25%。氢压机由原来一级压缩更换为二级压缩机组,整体机组排气量提升。入氢回收分离器容积由原400 m3更换为600 m3,分离效果提升。氢回收系统改造如图2所示,改造前数据分析见表3、表4。

表3 改造前数据分析

表4 改造后数据分析

图2 氢回收系统改造图

2019年随着装置运行之初投用的4根膜使用寿命的增长,在日常操作中发现膜渗透气量在缓慢下降,由原渗透气量6 500 Nm3/h降低至4 000 Nm3/h,发现膜的渗透气中氢气浓度有所上升,浓度由82%上升至90%,尾气中的氢含量由25%上升至40%,分析说明膜的中空内孔有可能变大,通道通过性变好,但是由于渗透气气量下降,说明膜的堵塞也变得更严重,氢回收效率只有72%左右。因此在9月份对原四根膜进行更换,更换后渗透气量增加至6 000~7 000 Nm3,渗透气氢含量达到85%~90%,氢回收效率可达到90%以上。

改造后效益分析

根据改造前后收集的数据,改造前的氢气回收率约73%,改造后的氢气回收率约93%,则每天多回收的氢气量为10 100×67.39%×(93%~73%)=1 361.2标方(48 069.42 scf),每生产吨甲醇消耗氢气为1 400标方(49 439.6 scf),消耗净化气2 200标方(77 690.8 scf),可多生产甲醇0.62 t/h。

按照每年正产生产330天计算:0.62 t×24 h×330 d=4 910 t。

按照甲醇平均价格2 200元/t:2 200元×4 910 t=1 080万元。经济效益非常可观,可实现两年投资即可完全回收成本实现盈利。

总结

氢回收系统作为合成系统驰放气中有效气回收、合成压力控制的关键装置,其设备机构流程简单,占地面积小,易维护维修,无需增加操作人员;投资小,建设周期短,回报大,仅需消耗少量加热蒸汽和循环冷却水,渗透富氢气即可回收利用,也可以作还原氢气使用,解决催化剂升温还原的关键,提高了产量,降低了甲醇成本消耗。

氢回收装置投用10年来,在系统开车初期由于不规范运行导致回收率逐渐下降,经过部分改造和优化后总体运行负荷平稳,膜回收装置运行周期增长,渗透气氢气含量提高,惰性气成分控制在较低指标,关键设备氢压机运行周期可达200天以上,平均氢回收率在85%左右,为公司创造了可观的经济效益。