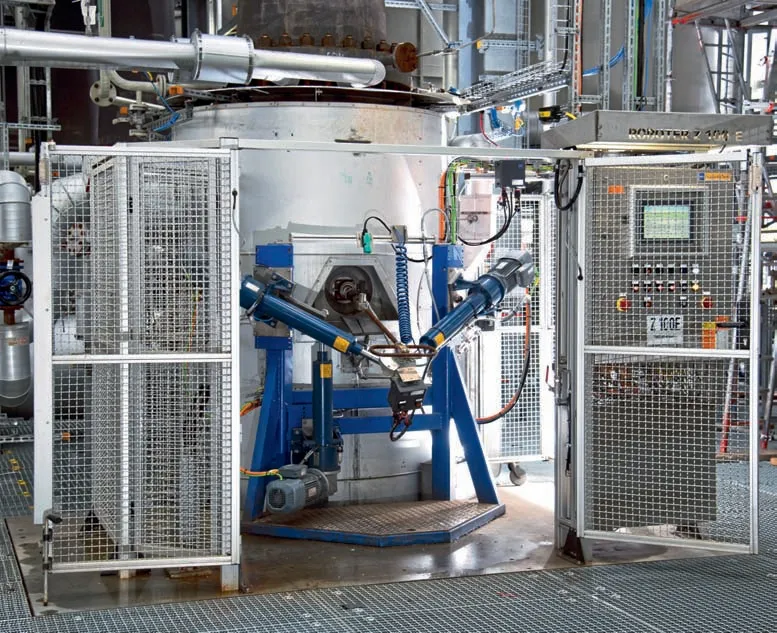

巴斯夫乙炔工厂的清碳机器人

2022-06-23KlausJopp

文/Klaus Jopp

巴斯夫德国路德维希港乙炔工厂的清碳机器人能够防止焦炭堵塞燃烧室——巴斯夫公司的乙炔新工厂每年可生产9万t多用途的化学品,该工艺会产生副产品乙炔焦炭。为了防止焦炭堵塞燃烧室,由巴斯夫公司专门研发的清碳机器人应运而生。

位于巴斯夫生产基地北部的乙炔新工厂(内部称其为W148)的火炬经常会持续燃烧到深夜,位于德国路德维希港的居民饱受新工厂的困扰,纷纷致电这家全球最大的化工公司,抱怨其带来的噪声污染问题,但巴斯夫的专家很快就让这些邻居们放下心来。过去几个月里,巴斯夫公司3个火炬的运行表明,该工厂的启动正在按部就班进行。整个工厂的所有部件、控制元件和技术设备正处于整体调试阶段,以便在相关工艺步骤中实现相互间的最佳配合。当这座目前最先进的乙炔工厂投入正常运行时,就不再需要调试阶段的燃烧等工艺。

巴斯夫位于路德维希港的乙炔新工厂(此为夜间拍摄)每年可生产约9万t这种高活性、多用途的化学品

在紧急情况下,例如发生电源故障时,工作人员可以停用机器人执行机构,手动操作清碳杆,这也确保了燃烧室维护的手动操作

巴斯夫德国路德维希港乙炔工厂的年产能为9万t,其生产工艺效率位居世界首位,新工厂占地面积约4万m2,约8个足球场,它的出现使一座从1964年投运的旧工厂正式退役。乙炔是一种高活性气体,巴斯夫在路德维希港的大约20家工厂都使用这种极具价值的原料制造一系列化工产品,其中包括药品、维生素和香料、作物保护剂、塑料、弹性体纺织纤维、电子化学品和溶剂。路德维希港欧洲生产基地和一体化生产基地管理部门生产基地经理Uwe Liebelt博士表示:“从这个角度讲,乙炔生产是我们生产基地整个经济增值网络的支柱。”

“急冷”工艺防止乙炔分解

乙炔是天然气与氧气在高达1 400℃的温度下的不完全燃烧产物。除乙炔和氢气外,该过程还产生一氧化碳、二氧化碳、水、甲烷和煤烟。反应后的几千分之一秒内,富含乙炔的裂解气必须急冷——这个突然的冷却步骤可以防止乙炔逆向分解。

路德维希港生产基地的乙炔新工厂共有10个反应器,急冷工艺使用该厂闭环循环水。与过去使用油进行急冷相比,闭环循环水可以减少排入大气的挥发性有机物。

接下来,加入N-甲基吡咯烷酮(NMP)溶剂,将裂解气分离为两种主要成分:乙炔和合成气,后者是一种富含一氧化碳和氢的混合物。经过净化后,乙炔和合成气通过管道被输送到各个工厂里,作为原料使用。

清碳机器人每12 min运行一次。为了防止清碳杆烧毁,每个清碳周期只有15 s的时间来清除燃烧室中的结焦产物

燃烧室必须定期清洁

在乙炔生产中,结焦产物的形成是不可避免的。煤烟会凝结成不同大小的团块并层层堆积在燃烧室内,久而久之,将严重堵塞燃烧室。因此,必须定期对焦炭进行清除。在过去很长一段时间里,这项艰巨而单调的任务是由训练有素的员工完成的,他们需定期使用长清碳杆清除焦炭。

过去几十年里,路德维希港的旧工厂雇佣两名工人每小时至少要对每个反应器清洁一次。有时沉积物太厚,以至于清碳杆几乎无法移动。不难想象,“在黑暗中戳焦炭”是多么繁重的劳动,对人的背部和关节的损伤尤其严重。

为了免除这项令人不快的工作,巴斯夫在旧工厂里测试使用第一代清碳机器人。对于新工厂,巴斯夫在已有的经验上,提高了机器人性能——10个崭新的清碳机器人拥有巴斯夫“机器人与机电一体化”团队开发的最新技术。

这10个反应器各配备了1个清碳机器人,该机器人通过电磁耦合来“抓住”手动清碳杆。其工作原理是通过3个电动执行机构控制清碳杆,从而达到清碳效果。在清碳过程中,需连续运行7个清碳周期。每个周期不超过15 s,否则清碳杆可能会在极端温度中损坏,甚至在燃烧室中烧毁。每2min进行一次清碳工作,7个清碳周期总耗时大约20 min。

清碳机器人螺旋式移动清碳杆,以避免清碳杆与燃烧器板或反应器壁之间的任何接触。巴斯夫机器人与机电一体化公司自动化经理Ralf Bihl表示:“机器人的使用特别有效,因为这项清碳工作可以说是非常难完成的任务,不仅必须每2 min重复一次,而且每次清碳时间又要非常短。”

机器人系统的施加力和转动力矩被设计成与人的力量相匹配。如果员工通过清碳杆可以手动清除焦炭,则机器人系统将依据该力量对系统进行设置,以便机器人据此数据进行日后清洁工作。如果人力不足以清除焦炭,则系统将设置为不正确指令——不再进一步施加力,特别是在清碳杆从反应器填料函中进入燃烧室时。因为,机器人系统的施加力过大可能会损坏机器人系统、清碳杆或燃烧室。机器人和清碳杆之间的电磁耦合是保护整个系统免受过载的关键点,过大的施加力会对系统造成不可逆转的损坏。

清碳机器人的控制装置安装在3个控制仓中,控制仓防爆等级设计为Ex p-正压型防爆,以确保设备在危险环境中的安全性

定制研发的机器人解决方案

在研发清碳机器人解决方案时,巴斯夫的工程师将当前常规工业机器人与自身研发的清碳机器人进行了比较。巴斯夫选择定制研发有多个原因,紧凑性是最关键的原因。由于清碳机器人不需要多功能性,所以巴斯夫工程师可以有针对性地进行机械设计。与通用的六轴机器人相比,巴斯夫清碳机器人系统结构紧凑、质量轻,必要时还能手动更换零部件,无需起重设备。清碳系统的转向要求相对较低,因此简化了基础设计。

此外,即使断电,机器人也可以手动操作。即在电源故障时可以手动操作清碳杆,并确保对燃烧室进行清碳检查工作。清碳机器人系统解决方案基于成熟的组件,其模块化设计有助于快速维修和组件更换,以确保机器人系统保持高可用性。按照“传统”的设计理念,控制系统由离散组件构成,可以根据需要单独更换。除少数备件外,所有备件均为标准件,易于快速获取。

由于乙炔高度易燃,因此整个工厂是一个潜在爆炸区域,其防爆等级为EEx zone 2 T2,其中T2规定了300℃的最高表面温度,对应于305℃的乙炔自燃温度。清碳机器人同样需要防爆设计,其控制系统被分别安置在正压型防爆设备外壳中:3个用于主要电子设备,10个用于反应器的控制面板。

正如预期,新工厂的初步运行结果持续显示,燃烧室壁上形成了大量烟尘,因此清碳机器人绝对是必要的。Ralf Bihl说:“人工清除焦炭是一项单调、艰苦的体力劳动。”他补充道:“由于工厂规模较大,而且需要高频率的清碳工作,因此这项工作不但成本高,而且会对人员健康造成不利影响。但是,清碳机器人完全可以胜任这项工作。”

因此,清碳机器人可谓是新型“钢铁工人”,它们可以全年全天候工作,毫无怨言。这些机器人只在燃烧室的检修期间休息。由于采用循环水进行急冷,所以新厂的大修间隔时间比老厂更长。尽管如此,每个反应器每年都将关停数日,进行规定的安全检查——清碳机器人也将在黑暗中进行短暂休息。