低温环境下燃料电池长期停机冷启动研究

2022-06-23王新雷杨馥源田雪沁

王新雷,杨馥源,田雪沁

(国网经济技术研究院有限公司,北京 102200)

0 引言

实现“碳达峰、碳中和”目标是我国能源领域的重要任务。在众多的能源中,氢能以污染小、无碳排放、来源广泛等特点脱颖而出,成为替代常规能源的理想能源之一[1]。燃料电池将氢气作为主要燃料,氧气作为电池运行氧化剂,所产生的反应物是水,属于真正意义上的高效、环保、清洁动力装置[2-3]。质子交换膜燃料电池(PEMFC)电堆以其功率密度大、能量转化率高、污染排放为零等优点被认为是未来最有发展前景的一种新能源装置[4]。燃料电池内部会存在适量的水,当其处于常温环境时,依据电池自身的水热管理策略,可以让电池内部处于稳定的运行状态。但当其长期处于零下低温环境且未工作状态,其内部的水则会出现冻结现象。由于液态水与固态冰的密度相差9%,冻涨问题将会损伤、破坏电池内部结构,导致氢离子无法输运、电池内部失衡、性能衰减,以致无法正常工作[5-6]。目前大多采用“停机吹扫”的策略,零下低温环境停机前大幅度降低燃料电池内部的含水量,从而留出一定量的储水/冰空间,一方面用于低温环境下结冰、容积膨胀,另一方面用于容留低温环境冷启动过程中所产生的水及冻结的冰。

当燃料电池在零下低温环境长期停机后,燃料电池内部温度均处于冰点以下。此时,若开始启动燃料电池,则电池内部发生的氢氧电化学反应一方面会产生热量,提高燃料电池局部温度;另一方面会在燃料电池阴极产生水,占据储水空间。在零下低温环境,所生成的水极易出现结冰现象,堵塞催化剂层孔隙,阻碍氢质子迁移和反应进行,导致冷启动失败。如果燃料电池内部预留出来的空间尚未完全被启动过程中生成的水或冰占据时,且氢氧电化学反应生成的热量将燃料电池主要部件温度升高到冰点以上,电化学反应可以持续运行,意味着燃料电池成功冷启动。因此,零下低温环境能否启动成功取决于燃料电池内部氢氧反应产热速率与储水空间因结冰而被占据速率之间的竞争关系。

相关领域学者十分重视燃料电池在低温环境下的冷启动技术研究。崔士涛等[7]通过实验研究和理论分析认为,燃料电池的热容直接影响燃料电池的低温启动性能,减小燃料电池的热容有利于燃料电池的低温启动性能提高。郭海鹏等[8]发现氢气在阴极催化剂上氧化生成的热量可以使燃料电池实现低温启动;增加混合气体流量能够在更低环境温度下实现冷启动,且电池各部件温度分布均匀;热扩散系数大的金属双极板电池相对复合板电池可以更快地启动。马建新等[9]提出在阴极通入加热后的空气以预热质子交换膜燃料电池内部部件,从而辅助实现冷启动。Saloka等[10]利用被加热后的氢气和空气氧化反应放热,提高电堆温度。Roberts等[11]在电极一侧或两侧通入较少的氢气与空气,形成过电压以生成相对较多的热量,从而促进燃料电池更快的启动。

尽管国内外很多学者针对低温环境下燃料电池冷启动技术或策略开展了相关研究,但质子交换膜燃料电池低温冷启动仍然是该领域研究的热点问题之一。为此,本文通过建立燃料电池运行过程中的热平衡模型,深入探讨了燃料电池低温启动过程中应该注意的问题。分析结果对于设计与配置燃料电池冷启动过程的预热措施,制定合理冷启动策略,促进长期低温环境下停机的燃料电池成功冷启动等具有一定的参考价值与指导意义。

1 燃料电池运行及其部件热平衡模型

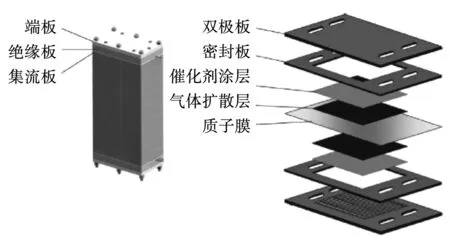

燃料电池发电运行过程是一系列的多物理量动态耦合的复杂化学反应过程。为分析低温环境下燃料电池的启动过程,需要建立燃料电池运行过程数学模型。考虑如图1所示的质子交换膜燃料电池堆模型[12],其组成部分包括双极板(BP-Bipolar Plate)、气体扩散层(GDL- Gas Diffusion Layer)、催化剂层(CL- Catalyst Layer)和质子交换膜(PEM- Proton Exchange Membrane),另有集流板、绝缘板和端板。假设:(1)燃料电池堆由若干节电池串联而成,质量及热量传递存在于各节电池之间;(2)零下低温环境燃料电池启动过程中,进入燃料电池的氢气和空气温度低,所生成的水量较少且部分结冰,故认为输出的气体没有带走水分;(3)不存在过冷水,认为工质处于热平衡状态。

图1 质子交换膜燃料电池堆结构图

质子交换膜燃料电池阳极和阴极通道中氢气和氧气有效分压p*的动力学方程[13]如下

(1)

(2)

式中Va(Vc)——燃料电池阳极(阴极)通道的容积/m3;

MH2、MO2——氢气、氧气的摩尔流速/mol·s-1;

i——单节燃料电池内通过的电流/A;

F——法拉第常数(=96 487 C/mol);

下标“net”——净得量。

质子交换膜燃料电池输出电压为

Vout=NcellVcell=E-Vact-Vohm-Vconc

(3)

式中Vout——Ncell节燃料电池输出的总电压/V;

Ncell——燃料电池的节数;

E——燃料电池的能斯特电压/V;

Vact——活化电压/V;

Vohm——欧姆电压/V;

Vconc——浓度电压/V。

采用Tafel方程和低温下反应气体的传输特性计算输出电压Vout,公式如下[14]

(4)

(5)

(6)

式中R——通用气体常数(8.314 J/(mol·K));

T——热力学温度/K;

T0——参考温度/K;

b——Tafel系数;

ih——参考电流密度,其计算公式见文献[15];

α——传输系数;

iD——极限电流/A。

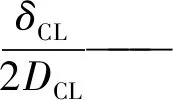

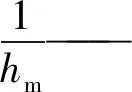

其大小与阴极流道内的反应气体浓度ch和流道、催化层及气体扩散层的传质阻力有关,计算公式如下

(7)

燃料电池内部化学反应的净得热量为

qnet=qch-qelec-qsl-qlose

(8)

式中qnet——净得热量/W;

qch——化学(或热)能/W;

qelec——输出电功率/W;

qsl——显热和潜热/W;

qlose——散热量/W。

由于燃料电池内部的化学反应焓变(ΔH)而导致的化学反应所释放的热功率为

qch=nH2·Δh

(9)

式中nH2——氢气的摩尔消耗率/mol·s-1。

可以用吉布斯自由焓来计算其最大可用能,公式如下

(10)

式中 Δg——比吉布斯自由焓/J·mol-1;

Δg0——标准条件下的比吉布斯自由焓/J·mol-1;

Δs——比熵变/J·(mol·K)-1。

输出电功率为

qelec=Vout·I

(11)

假设氢气与空气入口温度与环境温度相同,在燃料电池启动过程中的显热和潜热为

qsl=nH2,out(T-Ten)·CH2+nO2,out(T-Ten)·CO2+

nH2O,gen(T-Ten)·CH2O+ε·nH2O,gen·HI

(12)

式中qsl——显热和潜热/W;

ni——物质i的摩尔流速/mol·s-1;

Ci——物质i的摩尔比热容/J·(mol·K)-1;

HI——冰的融化潜热/J·mol-1;

ε——所产生水的结冰率,数值在0~1之间;

Ten——环境温度/K。

由于空气对流传热引起的散热量为

qlose=hcell(T-Ten)NcellAcell

(13)

式中hcell——对流传热系数/W·(m2·K)-1。

在燃料电池启动过程中,假如把燃料电池认为是温度均匀一致的,则燃料电池单位时间温度升高量由燃料电池的热容和它的净得热量决定,由下式计算

(14)

式中mFC——燃料电池的总质量/kg;

CFC——电池的总比热容/J·(kg·K)-1。

实际上,燃料电池的各部件热容不同,氢氧反应产热位置亦分布不均,故各部件单位时间升温亦不相同。整个燃料电池系统零部件及设备主要分为双极板、膜电极、端板、绝缘板、集流板、包括含乙二醇的冷却水、管道及阀门等[16]。冷启动过程中,冷却水、管道及阀门等对结冰过程没有影响或影响很小,在讨论冷启动所需热量时不考虑它们的热容;故可认为燃料电池内部部件的热容mFCCFC为

mFCCFC=CBPmBP+CPEMmPEM+CGDLmGDL+

CCLmCL+CEPmEP+CIPmIP+CCPmCP

(15)

式中 下标EP——端板;

下标IP——绝热板;

下标CP——集流板。

2 燃料电池冷启动过程中所需热量分析

燃料电池在长期低温环境下存放后,其内部温度与低温环境温度接近、处于冰点以下。根据经验,若没有辅助预热措施,燃料电池部件温度低于-10 ℃则不能成功自启动。一般来说,燃料电池能成功自启动的最低温度在-10~-5 ℃之间[17]。常用的预热措施包括输入热空气、加热冷却液、内嵌电阻通电放热或上述措施的组合,待燃料电池内部温度升至能够自启动的温度后,再通入氢气和空气。当氢氧化学反应产生的热量能够阻止因部件吸热而导致的冰塞问题,确保电化学反应持续进行,才能认为燃料电池冷启动成功。

一般来说,燃料电池在低温环境停机前,往往采用吹扫措施降低各部件所含有的水分。若采用高速、高温空气进行冷启动预热,则有可能使气体扩散层、催化剂层和质子交换膜中的水分进一步减少。而由于燃料电池电化学反应需要有一定量的水分确保氢质子能够从阳极穿过质子交换膜输运至阴极,故建议采用40 ℃左右的热空气预热部件。由于空气比热容小,所需空气量大,又不能高速、高温吹扫预热,故采用热空气预热燃料电池部件的时间相对较长,在工程实践中不宜使用。

采用加热冷却液、通电内嵌电阻加热燃料电池内部部件时,当主要部件温度升至接近0 ℃后,即可通入加湿的氢气与空气,以便在气体扩散层、质子交换膜、催化剂层等形成一定量的水分,促进电化学反应速率的增加,且由于主要部件接近0 ℃,即使不考虑过冷水也不会出现冰生成速率过快而导致孔隙被冰堵塞问题。

本文假设主要部件温度在辅助预热达到-5 ℃后,即可使质子交换膜燃料电池能够在长期低温环境停机后冷启动成功。那么,通过气体扩散层、质子交换膜、催化剂层等的热容和环境温度至-5 ℃的温差就可以计算出冷却剂或通电内嵌电阻在上述部件中放出的热量,从而为设计布置冷启动的辅助加热源提供理论指导。

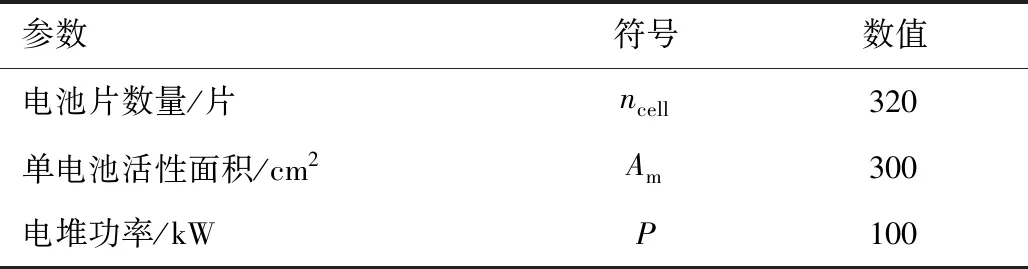

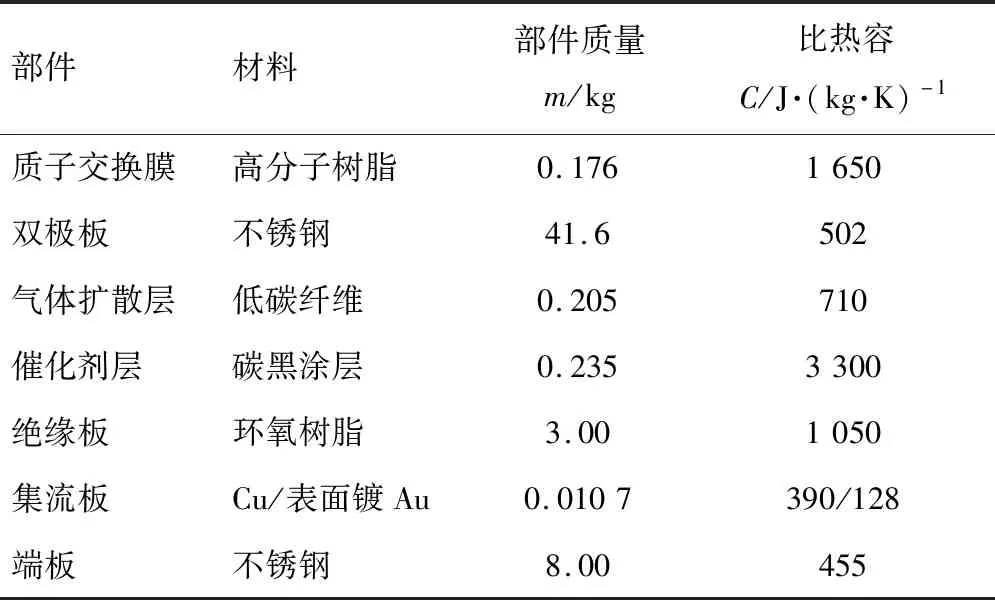

以100 kW质子交换膜燃料电池系统为例,分析计算辅助加热所需要的热量。表1给出了燃料电池电堆的主要结构部件参数[16]。表2给出了燃料电池堆的主要部件材料物性参数。

表1 100 kW质子交换膜燃料电池堆结构参数

表2 质子交换膜燃料电池堆部件材料物性参数

根据式(15)可计算获得燃料电池主要部件的热容。由低温环境温度至-5℃的温升数值,可得到燃料电池主要部件所需要的加热量。由表2可知,不锈钢双极板的热容最大,达总热容的72%以上,在辅助预热过程中将吸收大量的热量。尽管如此,相比于同功率燃料电池采用较重的石墨双极板(比热容710 J/(kg⋅K))和很重的模压复合双极板(比热容607 J/(kg⋅K))[18]来说,不锈钢双极板的吸热量还是较小的,且不锈钢热扩散率较大,升温速度快。因此,在低温环境下工作且经常需要冷启动的场合,建议选用不锈钢双极板的燃料电池。

实际上,由于燃料电池内部结构的复杂性以及辅助预热措施的差异,各部件的温度并非是均匀一致的。尤其是燃料电池表面向周围环境散热,使得端板及其临近的部件相对燃料电池内部温度要低一些。当燃料电池堆功率越大、电池片越多时,表面散热量相对越少,可认为其内部的温度不受端板等表面散热的影响。前述计算所得的辅助预热量可以保证主要部件温度升高至-5 ℃。

当阳极和阴极分别通入加湿氢气和空气后,若阴极侧生成的水没有充满催化剂层在停机吹扫预留出的空间的话,电化学反应将一直进行并产生热量,可使燃料电池内部尤其是阴极侧温度升高。即使在催化剂层储水空间被充满出现结冰堆积,但是只要冰层未完全堵塞催化剂层,电化学反应可以继续进行,所结的冰还是会慢慢融化。待冰层融化后温度继续上升,反应明显加快,直至燃料电池正常工作。可见,在制定燃料电池冷启动策略时,需要确保氢氧化学反应生成水的速率快于结冰速率,防止出现催化剂层多孔结构冰塞现象,以免影响电化学反应进行。当采用通电内嵌电阻辅助预热措施时,燃料电池整体温度达到20℃之后再输入冷却剂,防止氢氧化学反应的热量提前散失。

3 结论

针对长期停机的燃料电池在低温环境下冷启动过程,建立了全面考虑燃料电池运行和冷启动主要部件温升所需热量的理论模型。结合案例,分析和探讨了各部件的热容,依据模型可计算获得不同低温环境下燃料电池冷启动所需提供的预热量,用以指导燃料电池系统的设计与配置。对低环境温度下长期停机的燃料电池来说,应该采用加热冷却剂预热方法或者通电内嵌电阻的辅助预热措施,待温度达到-5 ℃后再进行燃料电池自启动。对于经常需要低温环境下冷启动的燃料电池来说,宜选择热容相对较小的不锈钢双极板材料。

在今后的研究中,需建立考虑燃料电池内部部件结构的三维模拟计算模型,综合考虑燃料电池端板及表面散热损失导致的内部温度不均匀一致的问题。