750 kV油纸电容型变压器套管导电杆故障分析

2022-06-23马奎周秀

马奎,周秀

(1․国网宁夏电力有限公司,宁夏银川 750001;2․国网宁夏电力有限公司电力科学研究院,宁夏银川 750011)

0 引言

油纸电容型变压器、电抗器套管在变电站中用量巨大,其运行可靠性直接影响设备和电网的运行安全。国际大电网2018年统计数据显示世界范围内油纸电容型套管占变压器套管总量的比例高达69%[1]。截至2020年底,国网系统内在运750 kV及1 000 kV超特高压变压器、电抗器套管总数量接近1 200支,其中绝大多数为油纸电容型套管。油纸电容型套管典型故障包括内部产气,漏油,电容芯受潮,载流连接部件发热,末屏接地不良,绝缘外套放电炸裂等[2-5]。统计数据表明,相对上述典型故障,套管导电杆发生断裂故障较为少见,故障概率仅占套管故障总量的1%[6]。导电管断裂是由多种因素造成,如压紧弹簧应力过大,导电管机械强度设计裕度不足,导电管材质选用不合理等[7]。本文介绍了一起750 kV变压器高压套管导电杆断裂故障案例,并结合试验检测和校核计算分析了导电杆断裂原因。

1 故障概况

某750 kV变电站共有2组750 kV自耦变压器,750 kV系统采用3/2接线方式,220 kV系统采用双母双分段接线方式。事故发生前2号、3号主变压器高、中压侧均并列运行,低压侧分列运行,其中3号主变压器低压侧带3台66 kV电抗器及1台站用变压器,单台电抗器容量为20 Mvar,额定电流525 A。当日14:04:43,3号主变压器第一套保护装置报低压绕组CT异常,3号主变压器第二套保护装置报低压绕组零流长期存在,之后上述告警多次报警、复归。17:05:15,3号主变压器第一套保护装置中零流Ⅱ段1时限动作(定值0.08 A,动作电流0.081 A,第二套保护装置采样电流为0.078 A,故未动作),3号主变压器三侧断路器跳闸。跳闸瞬间3号主变压器第一套保护装置录波见图1。

图1 主变压器第一套保护装置录波

图1中波形从上向下分别为主变压器中压侧A,B,C三相电流互感器二次电流,保护启动信号,保护动作信号及中压侧零序二次电流。可见从保护启动前到断路器跳闸整个过程中,变压器中压绕组A,B相电流均远大于C相电流,保护启动瞬间变压器中压侧三相电流及零序电流无明显波动。C相电流二次最大值为0.105 A,根据变比折算至低压侧线电流有效值约为1 614 A。3号主变低压侧所带3台电抗器在63 kV运行电压下实际电流之和约为1 503 A,所带2号站用变负荷约100~200 A,二者之和与中压侧电流折算至低压侧线电流基本一致。由此可见C相主变低压侧电流均由主变中压侧提供,主变高压侧未向低压侧提供电流。

现场检查发现3号主变压器C相高压侧套管上、下节瓷套发生水平错位,上节瓷套与顶部储油柜连接处出现漏油,瓷套移位情况见图2。套管顶部小法兰出现4处裂纹,U型接线板轻微变形,如图3所示。变压器大盖上存在少量油迹,主变器中、低压侧检查未见异常。

图2 主变压器高压套管上节瓷套错位情况

图3 套管端部法兰及接线板损坏情况

对3号主变压器C相进行高压绕组直流电阻测试,发现无法施加电流。测量高压套管接线端子对中压绕组及中性点绝缘电阻测试,阻值为420 MΩ。对3号主变压器C相高压套管进行X射线探伤检测,发现上节瓷套自上而下第16个大伞裙至第23个大伞裙之间无导电管,无导电管部分长度约420 mm。X射线检测结果如图4所示。

图4 套管X射线检测情况

对高压绕组出线装置处变压器油进行离线油色谱检测,发现乙炔含量为27μL/L。初步分析为套管导电回路断线时电弧放电所致。

2 解体检查情况

2.1 出线装置检查情况

对3号主变压器本体进行放油,打开出线装置上部人孔检查,发现高压套管油中侧瓷套与法兰脱离并整体下移,出线装置均压球附近纸板受损。套管油中瓷套已与法兰脱离,下坠约200 mm。瓷套下端已插入下部均压球。拆除高压出线装置,发现出线装置漏斗状绝缘件破裂,均压管拐弯处受损,绕组端部出线插接处角环受损。具体检查情况如图5所示。

图5 油中瓷套检查情况

2.2 套管解体检查情况

将套管油枕及上节瓷套拆除并解体,发现连接上节铜导电杆、下节铝中心导杆的紫铜连接件已断裂,断口向内收缩,断口表面存在少量黑色放电痕迹,如图6所示。

图6 套管导电杆连接件断裂情况

检查套管顶部油枕,发现压紧弹簧采用7层多圈螺旋弹簧结构,每层分布21个弹簧组,如图7所示。

图7 油枕内压紧弹簧脱落情况

3 故障原因分析

3.1 变压器跳闸原因分析

通过调取保护报文,并与故障录波波形对比,发现3号主变压器中压侧套管电流有效值与保护装置采样值基本一致,说明保护装置二次回路无异常,保护装置正确动作。根据故障录波、保护动作和解体检查情况,可知3号主变压器跳闸原因为C相高压套管导电杆断裂(14:07:00左右)后,3号主变压器高、中、低压侧三相绕组电流不平衡形成零序电流,随着负载逐步升高达到中压侧零序过流Ⅱ段保护定值,保护出口跳开主变压器三侧断路器。

事故发生前2、3号主变压器高、中压侧并列运行,3号主变压器C相高压套管导电杆连接件断裂后,上节铜导电杆与变电站750 kV母线连接,电压为750 kV系统相电压U1;下节铝中心导杆与高压绕组相连,在中压绕组电压激励下感应出电压U2。U1与U2存在一定相位差,导致套管断口承受了一定电压[8]。由于负载电流较小,因此在连接件断裂瞬间电弧被成功拉断,在套管油中产生少量乙炔。导电杆连接件断裂后,含乙炔的变压器油部分顺下节铝载流管流入出线装置,造成该处变压器油中乙炔含量超标。根据出线装置检查情况可知导电杆连接件断裂后,铝载流管及油中瓷套整体下移,并未造成出线装置绝缘件严重破损,铝载流管及出线装置导电部位对地绝缘保持良好,因此套管及出线装置均未发生击穿现象,从而避免了可能发生的爆炸及火灾事故。

3.2 套管导杆连接件断裂原因分析

3․2․1 套管结构及元件受力情况

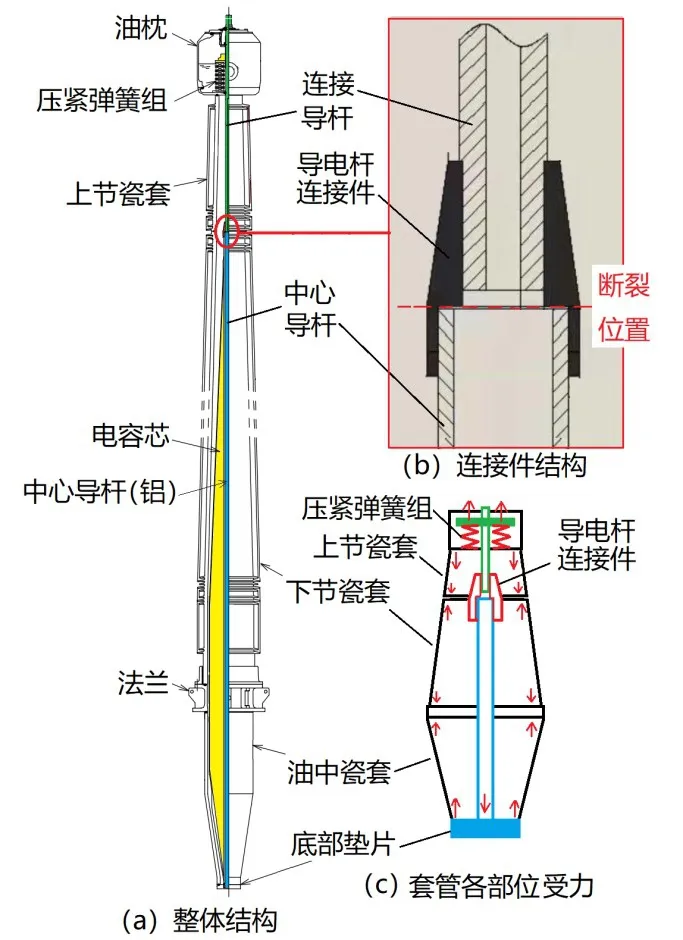

750 kV油纸电容型套管多采用弹簧压紧密封结构。套管导电杆除导通电流外还承受压紧弹簧的拉力,从而将油枕、气中瓷套、法兰以及油中瓷套等元件与导电杆紧密连接在一起,形成稳定的套管结构。为满足外绝缘要求,750 kV变压器套管整体长度可达10~12 m。受铜、铝导杆长度限制,目前750 kV变压器套管导电杆均由上下两部分组成,通过焊接或连接件组成为一个整体。故障套管结构如图8所示。

图8 750 kV油纸绝缘套管结构

如图8(a)所示,套管外部从上而下分别为油枕、上节瓷套(气中)、下节瓷套(气中)、法兰、油中瓷套及底部垫片。油枕内安装有压紧弹簧组,弹簧组在温度为-30℃时的压紧力为450.87 kN,在25℃时的压紧力为381.16 kN。

如图8(b)所示,套管导电回路由3个部分组成,上部连接导杆(铜)和下部中心导杆(铝)以螺纹方式与中部载流连接件相连。中心导杆直径为110 mm,表面缠绕电容芯;连接导杆直径为75 mm,表面无电容芯。由于中心导杆与连接导杆直径不同,因此载流连接件使用了变截面设计,载流连接件断裂位置处于变截面处。

图8(c)给出了套管各元件受力。压紧弹簧组通过螺纹固定在连接导杆上的环形挡板,向下压油枕下部法兰,向上压环形挡板。在弹簧压紧力作用下,连接导杆、载流连接件及中心导杆受拉力,油枕底座、气中瓷套、法兰及油中瓷套受压力。油枕底部与气中上节瓷套密封,气中上、下节瓷套之间密封,瓷套与法兰密封以及油中瓷套与底部垫片的密封全部依靠弹簧压力压紧密封垫圈,未采用螺纹连接或粘接等措施。载流连接件断裂后上述密封均失效,导致了气中上节瓷套错位及中心导杆、油中瓷套下坠等现象。

3․2․2 载流连接件承载力校核

为分析连接件承载能力,采用直读光谱仪对载流连接件材质进行分析,铜元素含量为99.97%。采用金相显微镜观察连接件断口微观组织,结果表明其加工工艺为热挤压成型工艺。从连接件取标准试样进行拉伸试验,各项参数符合标准要求,如表1所示。

表1 连接件拉伸试验结果

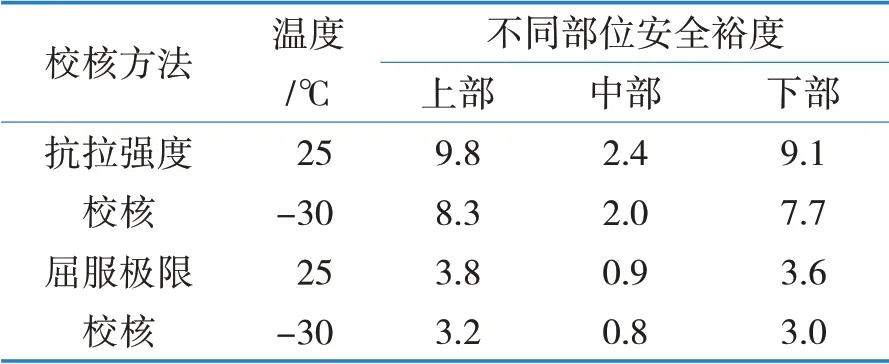

根据连接件结构特点,将连接件分为上、中、下3部分进行承载力校核。其中上部为与连接导杆接连接部分、中部为变截面部分(截面积为3 600 mm2),下部为与中心导杆连接部分。通过计算连接件各部分在实际工况下的应力值(承载力值/承载截面积),分别按抗拉强度及屈服极限两种方式计算安全裕度(对应安全裕度计算方法分别为抗拉强度/应力值、屈服强度/应力值)。计算过程中抗拉强度取连接件材料的抗拉强度值255 MPa,屈服强度取连接件1号样品屈服极限实测值(100 MPa),校核结果如表2所示。

表2 连接件承载力校核结果

由表2可知按抗拉强度校核时,连接件中部(变截面处)安全裕度在-30℃和25℃时均不低于2,厂家在套管设计时采用该方法进行校核。载流连接件材质为紫铜,是典型的塑性材料,在应力作用下易产生塑性变形。为保证套管安全运行,连接件在运行中不应发生塑性变形,实际承载应力应小于材料的屈服极限,因此采用屈服极限校核更合理。由表2可知按屈服极限校核连接件变截面处安全裕度在-30℃和25℃时均小于1,因此在运行过程中会产生塑性变形,存在断裂风险。

3․2․3 载流连接件断裂原因

故障变压器所在变电站位于西北地区,年温差较大,夏季最高气温可达40℃以上,冬季最低气温低于20℃。故障发生当天,变电站气温为-23℃至-6℃,日温差达17℃。故障时变压器负荷92.4 MVA,对应高压绕组电流仅约71 A,由于电流过小,导致套管温度接近环境温度。结合套管工况、机械应力、材料特性的验证和计算分析,可确定套管载流连接件断裂原因为设计不合理。在设计弹簧拉力作用下,载流连接件变截面处屈服强度和抗拉强度裕度不足。载流连接件变截面处加工后局部应力集中,在大温差作用下套管发生周期性伸缩,承受交变应力,套管在低温下运行时弹簧拉力进一步增大。

在上述因素综合作用下,载流连接件承载的应力超出承受极限,在变截面处发生断裂。

4 修复及运维策略

现场采用备用的BRDLW-800/2000-4型套管替代故障套管,利用现有出线装置对3号主变压器进行了修复。鉴于故障套管设计不合理,在低温、低负荷工况时断裂风险较大,因此采用X光检测对3号主变压器A、B相高压侧同型号套管进行检测,发现A、B相高压套管连接件存在一定拉伸现象,长期运行风险较大,应尽快开展套管更换或改造工作,确保变压器安全运行。在整改工作完成前,利用变压器高压侧三相电流及功率遥测信号,在监控后台增设变压器高压侧零序电流越限告警判别逻辑及高压侧缺相运行告警判别逻辑,为监控提供参考信息。

5 结论

通过套管结构特点分析,载流连接件材质分析和承载力校核,结合套管运行工况,阐明了载流连接件断裂原因为设计不合理,正常运行时载流连接件承受了较大的弹簧拉力,变截面处应力集中进一步增大了拉应力,使得载流连接件变截面处抗拉强度安全裕度不足,在长期运行后最终在低温、低负荷工况时断裂。针对采用同型号套管在运变压器提出了运维及整改建议。