岩基海床区高桩承台基础沉桩高程偏差对风机基础性能影响分析

2022-06-22李响亮

李响亮

(福建省水利水电勘测设计研究院有限公司,福建 福州 350001)

0 引 言

高桩承台基础作为国内海上风电场应用最早的基础形式,已在国内海上风电场工程中得到了大规模的应用,取得了良好的效果。跟单桩基础、导管架基础等其他基础形式相比,高桩承台基础地质适应性强,对船机设备能力要求低,国内可利用船机资源多,应用于复杂岩基海床海上风电场时,具备较大的性能和经济优势[1]。然而在岩基海床进行高桩承台基础设计时,钢管桩沉桩受地质条件影响,桩端高程存在较大的不确定性,尤其在岛礁错综复杂的海域,实际桩端高程可能与设计要求存在较大偏差。而桩基作为高桩承台基础的重要支撑构件,其沉桩情况对高桩承台基础的钢管桩应力、桩基承载力、基础动力模态均会产生影响[2]。因海上风机基础现场施工,工期紧,难度大,实际沉桩与原设计产生偏差后,能否快速对偏差所带来的基础性能变化作出判断,进而开展后续施工工序或在风机基础设计前即对沉桩的不确定性进行充分考虑,制定好预留措施,均对节约施工设备资源,节省工程投资具有十分重要的意义。

1 建设条件

1.1 风电场概况

工程位于福建省福清市海坛海峡海域,受“台湾海峡”和“海坛海峡”双峡管效应影响,场区内风速大,台风频繁,形成了国内极端的海洋气象条件。同时,由于该风电场三面环岛,形成了极端的海底地形地貌,场区内岛礁发育走向复杂,钢管桩桩端高程确定十分困难。工程区共计46个机位,基础形式均采用高桩承台基础,其中1台基础采用“打钻打”施工工艺,未涉及沉桩工序和桩端高程偏差,因此本文后续分析中均不含该机位。剩余45台机位中高桩承台八桩基础3台,六桩基础42台。八桩基础均采用5∶1的斜桩基础,风机均采用7.0 MW风机机组。六桩基础中采用8∶1的斜桩基础13台,风机均采用7.0 MW风机机组;六桩基础中采用直桩基础29台,其中采用7.0 MW风机机组5台,采用6.2 MW风机机组24台。

1.2 风机参数

工程区45台风机机组中21台采用7.0 MW风机机组,24台采用6.2 MW风机机组,风机类型均为IEC IA类,根据风机厂家资料和风电场风机载荷迭代结果,厂家风机机组技术参数如表1所示。

表1 风机机组技术参数

2 桩端高程偏差总结

工程区域内岛礁、岩礁、潮汐通道及冲刷槽等各种地质地貌均有发育,海底地形起伏较大。既存在弱风化花岗岩直接揭示,无强风化花岗岩的基岩埋深极浅机位,也存在强风化花岗岩埋深超过40 m,未发现弱风化花岗岩的基岩埋深极深机位。同时,由于同一机位不同地层之间变化剧烈,花岗岩存在风化不均一性,全风化及散体状强风化岩层中可能夹有弱风化的碎块石和孤石,碎裂状强风化岩层中可能夹弱风化的碎块石和孤石等诸多不利于沉桩施工的情况。工程区具有鲜明的福建海域花岗岩特性,地层复杂多变,给海上风电桩基础施工带来较大的难度,设计标高与实际沉桩标高往往并不统一[3]。工程区45台机位高桩承台基础多数存在超高或超打情况,结合实际沉桩资料,对4类不同基础实际沉桩情况与设计标高偏差最大超高和超打机位进行统计,结果如表2所示。

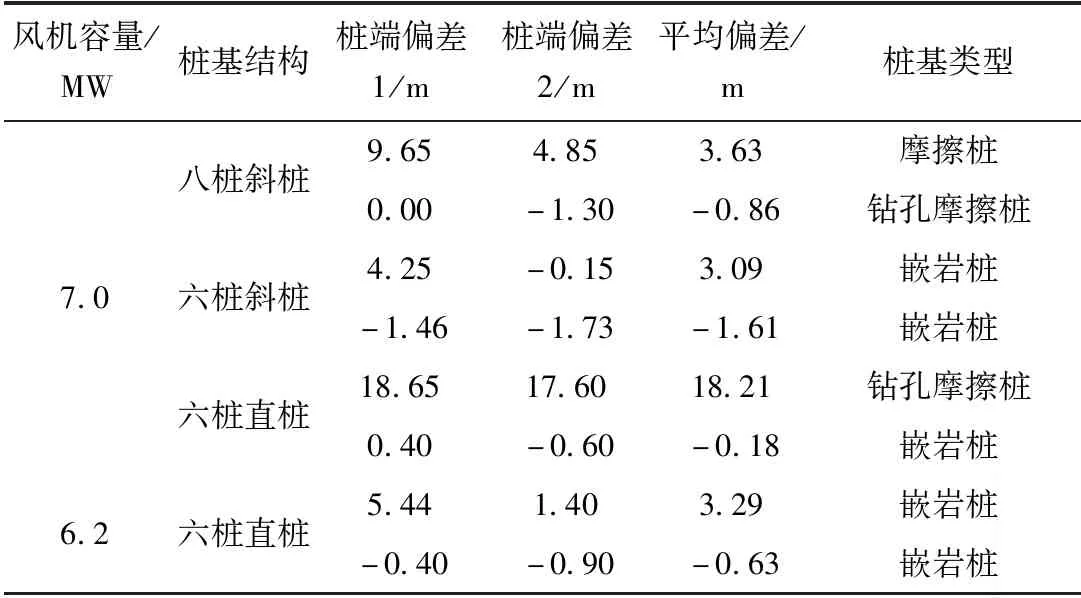

表2 风电场桩端高程偏差统计结果

根据统计结果,风电场不同基础类型的钢管桩实际桩端高程与设计桩端高程均存在偏差,其中最大超高发生在7.0 MW风机高桩承台六桩直桩基础,桩基类型为钻孔摩擦桩,最大超高达到了18.65 m。最大超打发生在7.0 MW风机高桩承台六桩斜桩基础,桩基类型为嵌岩桩,最大超打量为1.73 m,根据实际资料复核,上述情况对风机基础性能均产生了不同程度的影响,已对超出设计标准机位进行了设计变更。

3 边界条件

3.1 基础参数

风电场风机基础均采用高桩承台基础。7.0 MW风机基础采用斜桩和直桩2种桩基形式,八桩基础钢管桩斜率5∶1,桩径2.0 m,壁厚30 mm,六桩基础钢管桩斜率8∶1,桩径2.1 m,壁厚40 mm。2种形式风机基础承台直径均为17.0 m,承台底高程4.0 m,顶高程8.8 m,高4.8 m,其中,4.0 m高程处斜桩基础布桩半径6.0 m,直桩基础布桩半径6.3 m。6.2 MW风机基础采用直桩形式,钢管桩桩径2.0 m,壁厚30 mm,基础承台直径16.0 m,承台底高程4.0 m,顶高程8.8 m,高4.8 m,4.0 m高程处布桩半径6.0 m。风电场所有基础钢管桩入承台深度1.8 m,钢管桩与承台连接件高2.0 m。

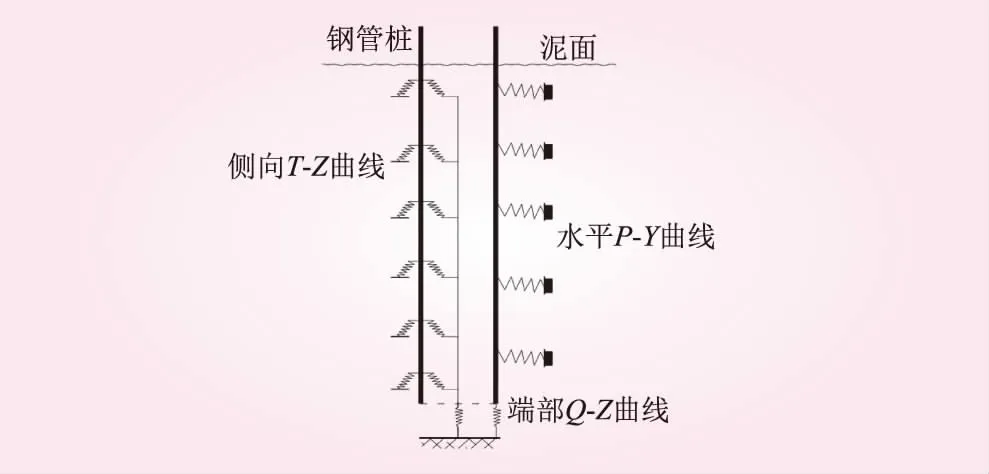

风机基础桩土相互作用采用海上风电基础设计中被广泛应用的p-y曲线法[4],基础设计时不仅考虑了钢管桩桩侧、桩端和土体之间的相互作用,同时,还考虑了桩的侧向水平土抗力和位移的相互作用。风机基础桩土作用简化模型如图1所示。风电场风机基础钢管桩持力层为散体状强风化花岗岩,本文在后续计算分析时,当桩基超高时,将桩端可打入层厚度减小,钢管桩桩长相应减小;超打时,降低桩端高程,可打入层厚度增加,钢管桩桩长相应增加。上述调整过程中嵌岩段长度不变。

图1 桩土作用模型示意

3.2 控制标准

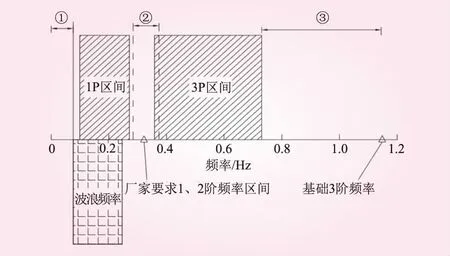

风机基础钢管桩应力、桩基承载力、嵌岩桩桩端裂纹大小分别按现行标准《钢结构设计标准》[5]、《码头结构设计规范》[6]、《水运工程混凝土结构设计规范》[7]执行。基础模态除满足风机叶轮运行的1P、3P、工程区波浪频率外,还需要满足风机厂家对风机基础频率的要求。风机基础频率判断区间如图2所示。图2中,当风机基础1阶整机频率位于①、②、③的区间时,可满足风机厂家要求(本工程厂家要求频率与叶片3P频率存在一定交叉,如表1所示,已得到厂家确认,厂家可通过风机转动策略进行控制,基础设计应严格执行厂家要求频率)。本工程2种风机机组厂家要求风机1阶整机频率区间分别为0.313~0.338 Hz和0.337~0.379 Hz,频率区间极其有限,对风机基础设计的精确性提出了较高要求,现场沉桩所带来风机整机频率变动是否满足厂家要求,存在较大的不确定性。

图2 风机基础频率判断区间

4 参数影响分析

4.1 实际高程偏差影响分析

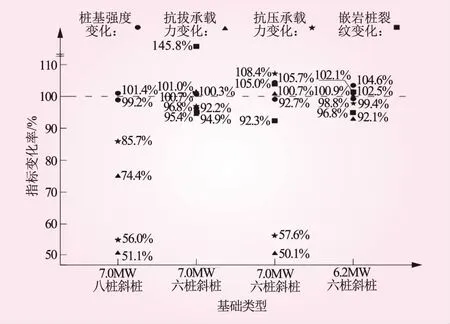

根据工程实际沉桩资料,45台机位中多个机位实际沉桩标高与设计标高存在偏差,风电场4种不同基础类型中的最大超高和超打情况如表2所示,其中摩擦桩基础中最大超高为9.65 m,最大超打1.30 m,钻孔摩擦桩基础和嵌岩桩基础中超高最大值为18.65 m,最大超打1.73 m。考虑到岩基海床区域高桩承台基础的设计指标主要包括桩基应力、摩擦桩基础的桩基承载力,嵌岩桩基础桩端裂纹以及风机基础整机频率等[8],对不同基础型式实际沉桩条件下风机基础性能进行计算,所得沉桩偏差对各项技术指标的影响结果如图3和图4所示。

图3 对基础模态的影响

图4 对桩基应力和承载力影响

由图3、4可知,沉桩高程偏差对基础各项性能均有不同程度的影响。其中,对摩擦桩基础的桩基承载力和嵌岩桩基础的桩端裂纹影响程度较大,所统计机位中摩擦桩最大抗拔承载力折减已至51.1%,嵌岩桩最大桩端裂纹增大已至145.8%。较大的实际沉桩偏差将导致桩基所能提供的承载力大幅度下降,此种情况也导致了工程区部分摩擦桩基础因桩基承载力不足而进行了设计变更。沉桩偏差对嵌岩桩基础的桩基承载力影响相对较小,但对嵌岩桩桩端的裂纹影响较大,实际工程中较大超高现象将导致桩端裂纹无法满足规范要求,通常情况下需结合实际情况重新进行嵌岩段配筋。在桩基应力方面,桩端高程偏差对各种基础桩基应力影响均较小,本工程均位于5%以内。

在风机基础模态方面,由于不同的风机厂家要求的频率区间以及给定的区间大小存在差异,不同基础类型和原设计条件的基础,情况有所不同,对于原已在频率要求区间边界处的机位而言,一定的超高或超打可能导致风机整机频率无法满足厂家要求,例如图3中7.0 MW六桩斜桩基础最大超高时基础频率已超过厂家要求。

4.2 高程偏差敏感性分析

结合上文风电场实际沉桩情况对风机基础性能的影响分析结果,桩端高程偏差主要对摩擦桩的桩基承载力、嵌岩桩的桩端裂纹以及风机整机模态影响相对较大。为分析桩端高程偏差对上述性能影响程度,结合风电场实际资料进行敏感性分析。

4.2.1 对桩基性能的影响

取风电场摩擦桩基础和嵌岩基础各2台,通过对桩端高程进行调整,对摩擦桩基础的桩基承载力和嵌岩桩基础的桩端裂纹进行计算与统计,结果如图5和图6所示。

图5 对摩擦桩桩基承载力的影响

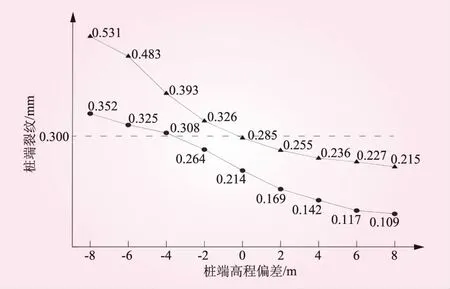

图6 对嵌岩桩桩端裂纹的影响

由图5可知,桩端高程偏差对摩擦桩桩基承载力影响较大,其中抗拔承载力折减大于抗压承载力折减,桩端高程在2 m范围内变化情况下,无论是抗拔承载力还是抗压承载力,折减比例已至10%~20%。由图6可知,桩基存在超打现象时,桩端混凝土裂纹会随之减小,存在超高现象时,桩端混凝土裂纹随之增大,随着桩基入土深度的增加,裂纹的增大有减小趋势,算例中在桩端高程偏差分别超过2 m和4 m时,桩端裂纹超过规范要求数值,需调整嵌岩段配筋设计。

4.2.2 对基础模态的影响

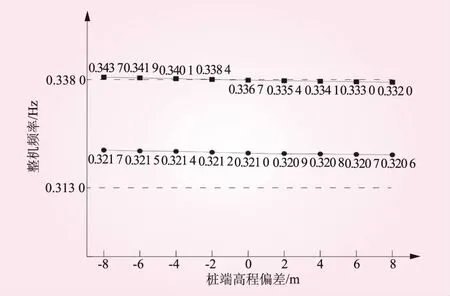

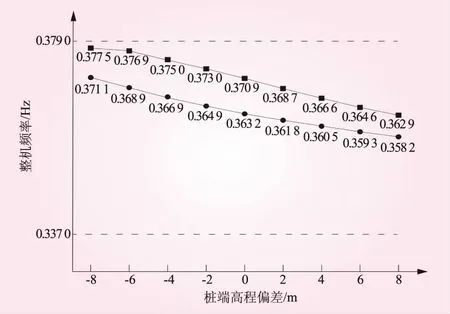

取风电场7.0 MW和6.2 MW风机基础各2台,通过对钢管桩桩端高程进行调整,对风机基础1阶整机频率进行计算与统计,结果如图7和图8所示。

图7 7.0 MW机组敏感性分析

图8 6.2 MW机组敏感性分析

由图7、8可知,风机基础整机频率随着钢管桩入土深度的增大,整机频率呈增大趋势。图7中,7.0 MW风机整机频率要求区间为0.313~0.338 Hz,原设计整机频率为0.336 7 Hz的基础,频率接近厂家要求频率上限,当钢管桩桩端超高2 m后,整机频率为0.338 4 Hz,超出厂家要求频率区间。原设计整机频率为0.321 0 Hz的基础,频率位于厂家要求频率中间,当桩端高程偏差超过±8 m时,风机整机频率仍满足要求。图8中,6.2 MW风机整机频率要求区间为0.337 0~0.379 0 Hz,2台基础原设计整机频率分别为0.363 2 Hz和0.370 9 Hz,均较接近厂家要求频率上限,但因厂家要求频率区间较大,当桩端高程差超过±8 m时,仍在厂家要求范围内。综合图7和图8计算结果和风电场实际沉桩统计资料,由于岩基海床区,钢管桩超高现象较超打情况普遍,建议在风机基础设计时,可将风机基础一阶频率控制于厂家要求频率中间且可适当偏下限,以适应后续因钢管桩超高或超打所导致的风机频率变化。

5 结论与建议

本文以福建省某岩基海床异常复杂地质条件下实际沉桩资料为出发点,通过分析风电场实际沉桩高程偏差及其带来的风机基础性能的变化,得到的结论和建议有

(1)岩基海床区高桩承台基础沉桩高程偏差主要影响摩擦桩基础桩基承载力,嵌岩桩基础桩端裂纹以及2种基础的风机整机频率。对嵌岩桩基础的桩基承载力和2种基础的钢管桩应力影响相对较小。

(2)对摩擦桩基础而言,在进行风机基础设计时,应充分考虑风电场摩擦桩基础的钢管桩可打入性以及地层变化,对风机基础钢管桩采用预留一定长度措施,在尽量节省风机基础投资的同时,确保基础的安全。同时,为避免设计变更,基础设计时应使风机基础承载力留有一定的安全储备。

(3)对嵌岩桩基础而言,在钢管桩沉桩完成后,应对风电场存在较大超高现象的机位进行桩端裂纹复核。同时,建议基础设计时,对于地质复杂的机位,裂纹计算应留足安全储备,以减小设计变更,加快工程建设进度。

(4)在进行风机基础动力模态设计时,应结合风电场设计资料和厂家要求综合判断,对于岩基海床高桩承台基础,应尽量使风机整机一阶频率位于厂家要求频率区间的中间。同时,对于区间频率要求窄小的风机机组,更应严格控制每台基础的整机频率。