具有故障诊断功能的液压支架电液控制器通信系统

2022-06-22宋单阳宋建成陶心雅杨金衡卢春贵

宋单阳, 宋建成, 陶心雅, 杨金衡, 卢春贵

(1.太原理工大学 矿用智能电器技术国家地方联合工程实验室,山西 太原 030024;2.太原理工大学 煤矿电气设备与智能控制山西省重点实验室,山西 太原 030024;3.太原科技大学 电子信息工程学院,山西 太原 030024)

0 引言

液压支架电液控制系统是实现煤矿智能化开采的重要设备之一,其工作的可靠性、高效性对于保障工作面安全高效生产具有重要意义[1-2]。电液控制器是液压支架电液控制系统的基本组成单元,承担着通信、感知、控制、决策等多项任务,其中通信功能是电液控制系统众多功能实现的基础[3-4]。液压支架电液控制器通信系统的可靠性直接影响电液控制系统的稳定性,通信系统故障易造成电液控制系统误动、拒动,对工作面生产安全形成威胁[5]。因此,开发带有故障诊断功能的电液控制器通信系统,保证电液控制系统信息可靠、准确传递,对于提高工作面智能化水平、降低工作面生产风险具有现实意义[6-7]。

现有液压支架电液控制器通信系统大部分采用串行总线通信,部分采用以太网通信[8-9]。文献[4]设计了一种基于CAN总线的电液控制器通信系统,改善了控制器延迟和拥堵问题。文献[10]介绍了一种采用以太网和CAN总线互为冗余的支架控制器,提高了电液控制系统的可靠性和实时性。文献[11]提出了一种基于3条RS485总线的电液控制通信系统,解决了数据堵塞现象。上述研究初步解决了液压支架电液控制器通信可靠性问题,但均不具有故障定位和故障诊断功能,不利于快速有效地查询或排除故障。针对上述问题,本文根据综采自动化工作面通信技术要求,基于ZDYZ−JK型支架电液控制器,开发了具有故障诊断和故障定位功能的液压支架电液控制器通信系统。

1 通信系统硬件设计

1.1 基本需求分析

液压支架电液控制器通信系统的特点是节点数量多、通信距离长、数据传输量大、可靠性要求高[12],通常有 120~170 个节点,通信距离达到 500 m以上。井下工作面电磁环境复杂,大型设备启停时产生电磁波干扰,同时在电网中造成电源谐波干扰;开关电源、变频器、接触器开闸合闸,同样会造成谐波干扰;有时电网还会产生浪涌,直接损坏设备硬件。在上述条件下,要求液压支架电液控制器通信系统必须具有一定的抗干扰能力。因此,在通信系统物理层设计采用屏蔽双绞线、差分电平信号方式进行信号传输。通信系统节点容量不少于200个[10],设计通信距离为1 000 m。另外,还要求系统硬件具有防过电压、过电流设计。通过这些手段抑制井下常规干扰,保证通信系统可靠运行。

1.2 硬件设计

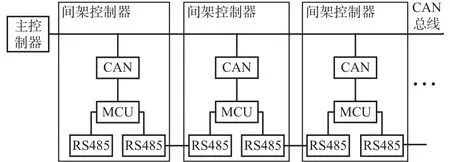

液压支架电液控制系统的电液控制器包括1台主控制器和若干台间架控制器,主控制器和间架控制器为主从关系。电液控制器通信系统的主要任务是将间架控制器采集到的传感器信息上报给主控制器、将主控制器的集中控制命令传输至间架控制器、将任意间架控制器的邻架操作命令传输至目标间架控制器等。由于通信系统节点多、信息量大、对象广,如果采用串联型网络结构,在信息的逐级传递过程中会导致极大时延;如果采用总线型网络结构,则会有比较严重的总线拥堵问题,且总线结构无法实现系统自动排序功能。所以,综合两方面因素考虑,本文设计了具有双路通信的液压支架电液控制系统通信网络,其中一路采用总线结构同时连接主控制器和所有间架控制器,另一路则采用串联结构,仅连接相邻2台间架控制器[13-14]。2路通信进行了分工,其中主控制器与间架控制器之间的通信采用总线方式,手动模式下的间架控制器间邻架通信及控制则采用串联方式,二者互不干扰[15]。对于总线通信,选用具有多主结构的CAN总线方式,利用CAN总线的仲裁、检错和隔离机制,有利于提高总线通信的可靠性,CAN总线通信速率设计为500 kbit/s。对于串联通信,则采用RS485点对点方式,通信速率设计为9 600 bit/s。通信系统网络结构如图1所示。图1中,MCU为ZDYZ−JK型液压支架电液控制器所采用的STM32单片机。该单片机集成有CAN总线控制器和UART通用串行接口。另外,设计采用TD501DCAN模块作为CAN收发器、TD501D485H-E模块作为RS485收发器。该系列模块集成有电源隔离和信号隔离,具有较强的抗电源波动和电磁干扰的能力,还拥有±4 kV抗静电防护能力,工作温度为−40~+105 ℃,具有较高的可靠性。

图1 通信系统网络结构Fig.1 Communication system network structure

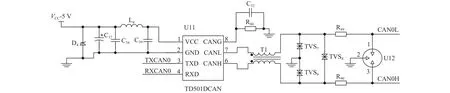

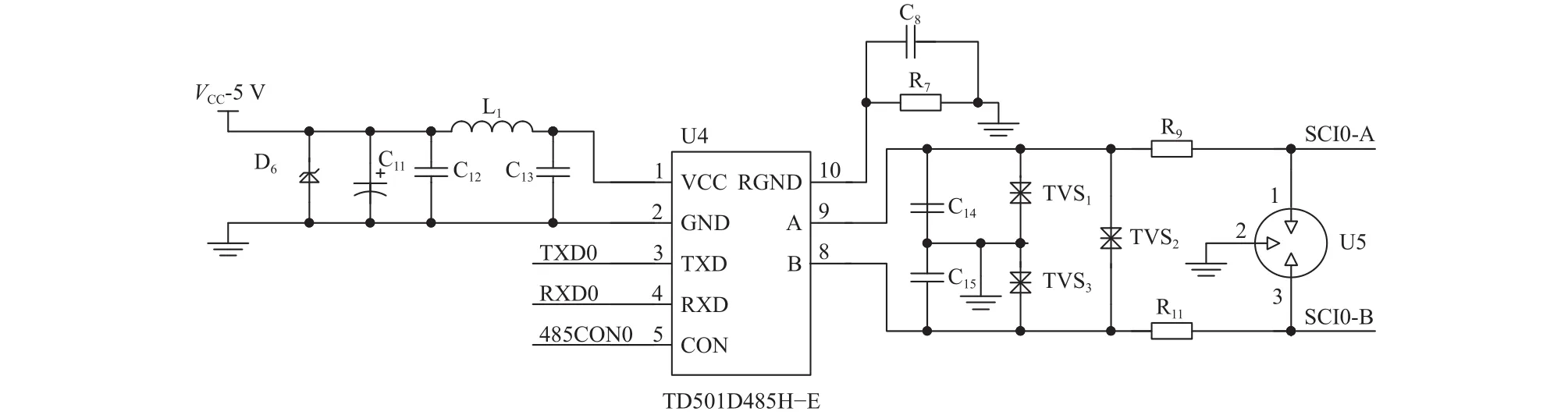

为进一步提高通信系统可靠性,设计了CAN通信模块和RS485通信模块电路,如图2、图3所示。在2种通信电路中,都采取相同的抗干扰和抗过载设计方案:在通信模块供电电路设计中利用瞬态抑制二极管和滤波电容抑制供电电源的瞬时脉冲和低频、高频谐波,从而提高电源纯净性。在通信电路差分信号线间,同样使用瞬态抑制二极管对共模、差模信号进行防护。采用正温度系数热敏电阻用于抑制过电流,利用三端陶瓷气体放电管抑制电网浪涌干扰。

图2 CAN 通信电路原理Fig.2 Principle of CAN communication circuit

图3 RS485 通信电路原理Fig.3 Principle of RS485 communication circuit

2 通信系统软件设计

2.1 故障诊断软件设计

本文选取通信系统在工作过程中主控制器与间架控制器间通信的3种主要命令作为设计重点[16],对通信系统故障诊断功能软件进行设计:① 主控制器修改间架控制器运行参数。② 间架控制器向主控制器上报传感器参数。③ 主控制器对间架控制器进行动作远程控制。

通信系统故障诊断软件设计:主控制器在向间架控制器下发命令和传输数据后,间架控制器根据接收到的命令和执行、应答结果对通信结果进行诊断,并将诊断结果上报至主控制器。主控制器通过应答结果和诊断结果判断通信任务是否完成,若未完成,判断可能出错的原因是什么、出现错误的支架号,以实现故障诊断和定位,并及时针对错误发出报警。故障诊断流程如图4所示。

图4 故障诊断流程Fig.4 Flow of fault diagnosis

通信系统部署时,对间架控制器节点进行自动排序,使其获得唯一编号。间架控制器在接收到来自主控制器的通信信号后,在执行命令的过程中实时进行故障诊断并记录故障情况。同时通过RS485邻架通信周期性向相邻支架上的间架控制器发送诊断信息,使存在总线通信故障的间架控制器的诊断结果能够通过相邻支架上的间架控制器反馈给主控制器,通过这种方式可在间架控制器发送报文功能故障或出错时及时对错误进行上报。上报内容包含控制器编号信息,以实现故障定位。

2.2 通信协议设计

为了实现基于命令下发−应答的故障诊断和状态报告,设计了液压支架电液控制器的通信协议,其中主控制器发送命令报文有效内容见表1,间架控制器应答报文有效内容见表2。

表1 主控制器发送命令报文有效内容Table 1 Command sent message effective content of main controller

表2 间架控制器应答报文有效内容Table 2 Response message effective content of support controller

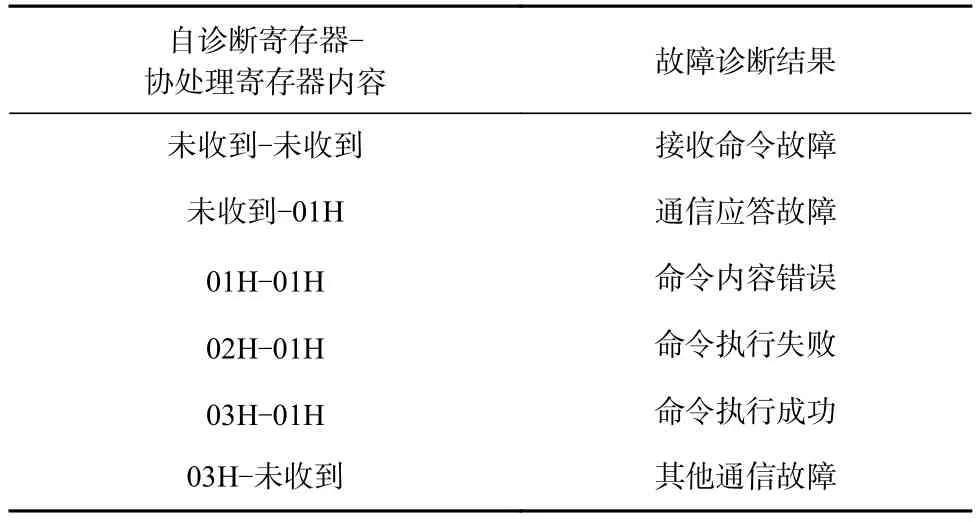

选择特定的单片机自诊断寄存器和协处理寄存器作为通信故障诊断寄存器。间架控制器执行命令过程中,在相应执行阶段对自诊断寄存器或协处理寄存器进行置位,置位规则见表3。

表3 寄存器置位规则Table 3 Register setting rules

在控制命令下发过程中,主控制器将收到来自被控间架控制器及其相邻支架上的间架控制器的应答信息,主控制器从中提取被控间架控制器的编号和命令功能码,并将自诊断寄存器和协处理寄存器信息组合在一起,即可判断本次命令是否被正确执行。若主控制器发送至被控间架控制器的命令没有收到任何应答,则判定该间架控制器不能正确接收通信命令;若只收到被控间架控制器相邻支架上的间架控制器的应答,则判定被控间架控制器不能正确发送通信信息。若只收到被控间架控制器的应答,则判定被控间架控制器相邻支架上的间架控制器不能正确发送信息或两间架控制器间的RS485通信故障。综合以上全部内容,最终的故障判断规则见表4。

表4 故障判断规则Table 4 Fault judgment rules

2.3 总线带宽消耗率和负载率分析

间架控制器主动上传的通信报文称为诊断应答报文。诊断应答报文会增加需要传输的报文数据量,消耗更多的通信总线带宽,提高总线负载率。过高的总线负载率容易造成总线拥堵,降低通信实时性和可靠性。一般应将CAN总线负载率控制在30%以内[17],以保证通信可靠进行。为验证增加故障诊断功能后,通信系统CAN总线负载率是否符合要求,需对所设计的故障诊断功能带宽消耗率进行分析,继而计算通信系统最高总线负载率。

增加的诊断应答报文对通信总带宽的消耗率k为

式中:Nd为诊断应答报文发送的数据量;Ns为命令下发报文所发送的数据量;Td为诊断应答报文发送数据的单位时间周期;ti为第i次采样中单位时间周期内诊断应答报文的平均发送周期,i=1,2,…,n,n为采样次数;Ts为命令下发报文发送数据的单位时间周期;tj为第j次采样中单位时间周期内命令下发报文平均发送周期,j=1,2,…,m,m为采样次数。

2.2.1 线面混合数据预处理。若原始数据为矢量数据,应首先对混合矢量数据栅格化。原始河网数据覆盖范围较广存在长宽比较大的区域,为了完全转换所有水道需设定一个合适的分辨率。像元的大小决定了栅格中要素呈现的粗细程度。像元过大,可能会出现信息丢失或图样模糊的情况;像元越小,栅格所表达的数据就越平滑或越详细。以同样大小像元对面状矢量数据和线状矢量数据转栅格,设定输出范围一致,分别得到面状河流的栅格图层和线状河流栅格图层。

综合式(1)−式(3)可得

诊断应答报文和命令下发报文共同占据的总线负载率U为

式中:B为所设定的通信速率;TU为计算总线负载率的单位时间。

程序设定的诊断应答报文定时发送理论周期为2 000 ms,命令下发报文发送周期与采煤机运行速度和自动控制工艺有关。但是由于间架控制器对于系统中控制命令的响应优先级更高及模数转换器采样等其他中断事件的存在,实际发送周期会有所偏差。所以,通过软件实际抓取报文发送数量并统计计算平均发送周期,代入式(4)、式(5)中绘制带宽消耗率和总线负载率,如图5所示。

图5 带宽消耗率Fig.5 Bandwidth consumption rate

从图5可看出,由于通信系统的自动控制功能运行略滞后于诊断功能,所以,在采样开始的前2 s,采样软件中仅记录到少量的命令下发报文数,而记录到了较多的诊断应答报文数,此时带宽消耗率很高;但此时通信系统中传输的报文总数很少,因此总线负载率很低,仅为2.3%;随着采样时间的增加,到20 s时,通信系统已进入稳定运行状态,单位时间内发送的诊断应答报文数与命令下发报文数不再变化,带宽消耗率和总线负载率曲线趋于平直,24 s时诊断应答报文的带宽消耗率为11%,总线负载率则为15%。

诊断应答报文数与命令下发报文数均与系统中节点数成正比,因此,节点数变化时通信系统稳定运行状态的带宽消耗率不会变化,而总线负载率则会增加。根据设计,200个节点时,通信系统最高负载下每秒发送的命令报文为1 000帧;系统选取的CAN总线通信速率为500 kbit/s,在该速率下总线最高负载率为26%。增加故障诊断功能设计后,带宽消耗率增加11%,使得最大节点数下总线负载率上升到28.86%,但低于30%。结果表明,通信系统增加故障诊断功能后,满足CAN总线负载率要求。

3 试验及结果分析

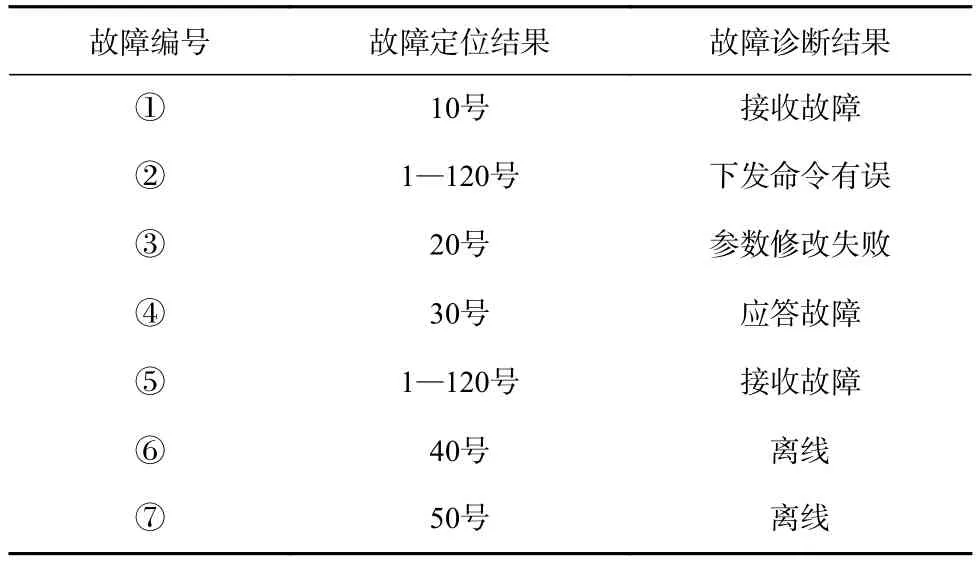

采用1台主控制器和120台间架控制器组成试验平台,通过人工设置通信系统故障来检验所设计的通信系统故障诊断功能的有效性。设置的故障见表5。

表5 故障详情Table 5 Fault details

图6 通信系统故障诊断功能试验平台Fig.6 Test platform for fault diagnosis function of communication system

3.1 通信功能试验

平台布置有120台间架控制器和1台主控制器,组成综采自动化工作面液压支架电液控制系统,间架控制器之间采用4.5 m电缆连接,间架控制器和主控制器间采用等效500 m模拟电缆连接。经过试验,系统能够执行自动排序操作,并实现主控制器向任意间架控制器进行点对点通信。试验结果表明,系统在121个通信节点、最大通信距离约为1 040 m时工作良好,且节点数量可继续增加,最高可达255个,满足200个节点、1 000 m通信距离的设计要求。

3.2 故障诊断功能试验

针对每种故障主控制器均下发一次参数修改命令,该命令会对所有间架控制器发送参数修改指令。通信完成后主控制器对表5中各编号故障的判定结果见表6。可看出主控制器对于以上所有故障均能成功检测,并且实现了故障控制器的定位。其中如③号、④号故障情况中的间架控制器出现软件故障,可正确判定故障控制器编号和故障原因。而如②号、⑤号故障中的主控制器故障则被错误地诊断为间架控制器故障,这是本系统的一个判断盲点。

表6 故障诊断试验结果Table 6 Fault diagnosis test results

3.3 判断盲点产生的原因及改进途径

上述盲点的产生,是因为系统只能根据主控制器、间架控制器间一对一的诊断信息来判断故障,对硬件故障缺少检测能力。

具体的改进途径:

(1) 主控制器应结合与多台或全部间架控制器的通信结果判断故障,如⑤号故障情况中主控制器检测到所有节点均出现了接收故障,则应判定为主控制器自身故障。

(2) 在④号故障中,虽判断出30号间架控制器不能正确应答,但命令的执行情况不能得到有效反馈。在未来的改进中,应结合31号间架控制器协处理寄存器内容和调取30号间架控制器自诊断寄存器内容,实施进一步诊断。

(3) 在⑥号、⑦号故障中,基于CAN协议本身应答机制和错误侦测功能,断开TXD或RXD引脚,都会判定设置故障的间架控制器离线。可看出通信系统的故障检测功能对间架控制器的硬件故障具有定位能力,但是未能正确诊断出故障类型。有必要引入更多的信息,并增加硬件检测环节,实现更精确的诊断。

4 结论

(1) 针对综采工作面通信节点数量多、通信距离长、电磁环境复杂的问题,设计了一种双路结构的液压支架电液控制器通信系统,采用CAN总线、RS485双路通信和抗谐波、抗过电压过电流设计,提高了通信系统的实时性和可靠性。试验结果表明,系统能够实现1 040 m通信距离、121个节点稳定可靠通信,提高了液压支架电液控制系统通信质量,为工作面智能化控制奠定了基础。

(2) 设计了液压支架电液控制器通信系统故障诊断和定位功能,可对由于工作面电磁干扰、电液控制器物理损坏、电液控制器软件错误等原因造成的多种通信故障进行诊断和精确定位,简化了电液控制器通信系统的故障检测和排除工作流程,对于提高实际生产效率具有促进作用。