叶轮延迟安装工况下海上风机塔筒动力响应研究

2022-06-22沈晓雷王振扬周茂强

沈晓雷,王振扬,周茂强,苏 凯,3,4

(1.浙江华东工程咨询有限公司,浙江 杭州 310014;2.武汉大学水资源与水电工程科学国家重点实验室,湖北 武汉 430074;3.武汉大学水工岩石力学教育部重点实验室,湖北 武汉 430074;4.武汉大学海绵城市建设水系统科学湖北省重点实验室,湖北 武汉 430074)

1 问题的提出

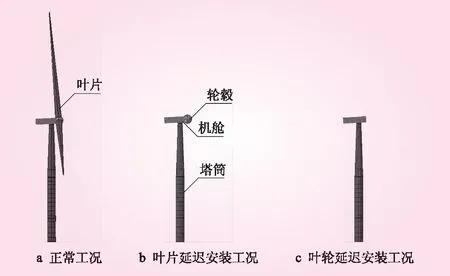

近年来我国海上风电事业发展迅猛[1]。然而,海上风电建设属于外海施工且风场离岸较远,可能因台风或冬季季风等异常气象干扰出现施工中断,引发叶片、风轮未能如期与机舱拼装或顶段塔筒未能如期安装的施工短暂工况,如图1所示。施工短暂工况下顶部结构将出现偏心,以叶轮延迟安装工况下结构偏心最大,极端工况下结构甚至存在局部应力超限风险。因此,叶轮延迟安装等施工短暂工况下风机塔筒的动力响应分析应受到更多重视。

针对海上风电结构动力响应分析,大量学者展开研究。如柳国环等[2]研究了风电机组地震作用下的位移响应;戴靠山等[3]研究了风机塔筒在极端风荷载与地震荷载作用下的破坏模式的不同;李斌等[4]分析了暴风工况下风机塔筒的动力响应,并研究了调谐质量阻尼减震技术对塔筒风振的控制作用。然而,上述研究中工况多为完建期,较少涉及施工短暂工况。

鉴于此,本文基于ABAQUS平台建立了包含塔筒法兰与连接螺栓的风电结构精细化有限元模型,研究叶轮延迟安装风机在极端工况下的动力响应,并对塔筒重要节点进行强度分析,以期为相关工程提供一定参考。

图1 风机施工短暂工况示意

2 工程概况及有限元建模

2.1 工程概况

本研究依托东海某海上风电工程,典型机组容量为4 MW,基础形式为单桩。风场海底泥面高程在0~-18.6 m(1985高程)之间,地质勘测得到的地基土物理力学性质见表1,地基持力层为⑥-3、⑦-3层。

表1 土层物理力学参数

2.2 结构尺寸与建模过程

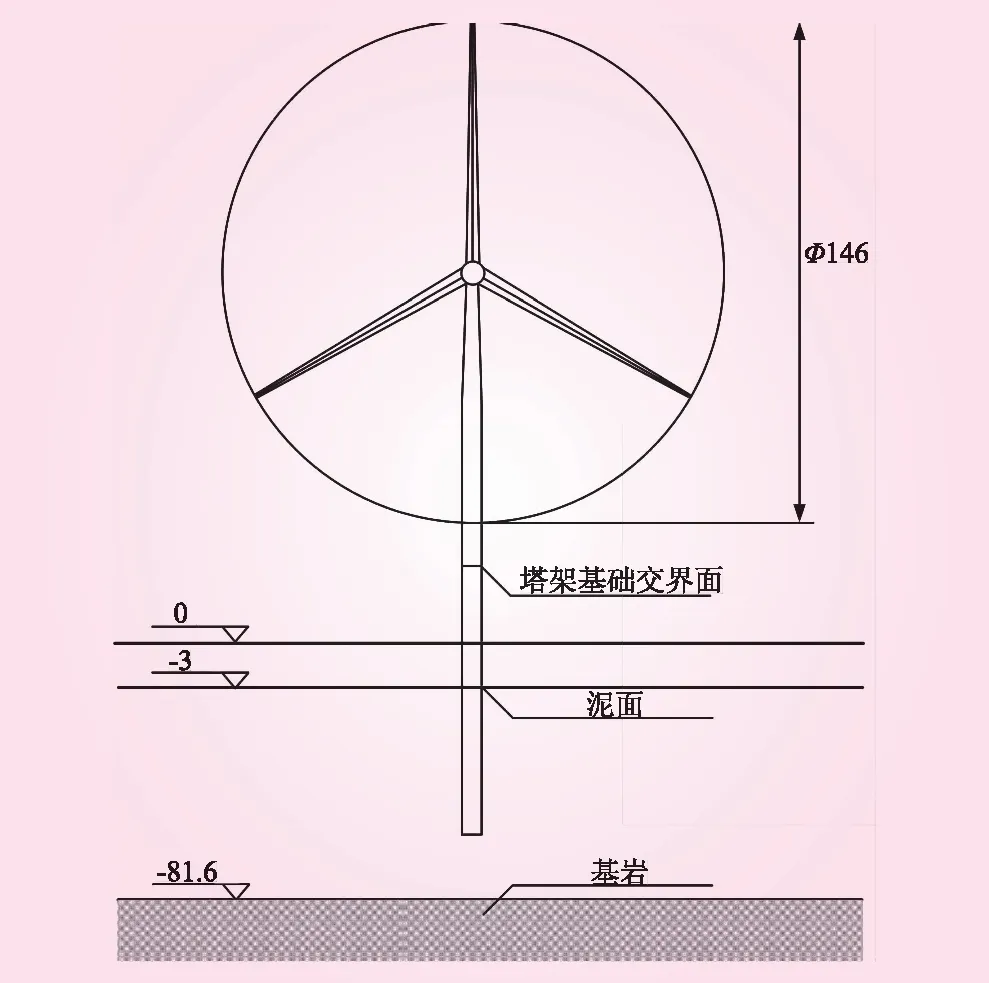

本文选取风场中SWT- 4.0-146典型机组为研究对象,机组叶片长71.5 m,风轮直径146 m,扫风面积16 742 m2,转速范围6~12.9 r/min,塔架距轮毂中心高度81.25 m。风机塔筒由自上而下三段组成,直径变化由3.12 m到5.5 m,壁厚变化由18 mm到68 mm,塔筒总长79.07 m。机舱总质量150 t,轮毂质量56 t,叶片质量59 t。基础为无过渡段单桩基础,形式为直桩,直径5.5 m,壁厚70 mm,桩长64 m,桩底高程为-48 m(1985高程)。风电机组结构示意见图2。

图2 风机结构示意(单位:m)

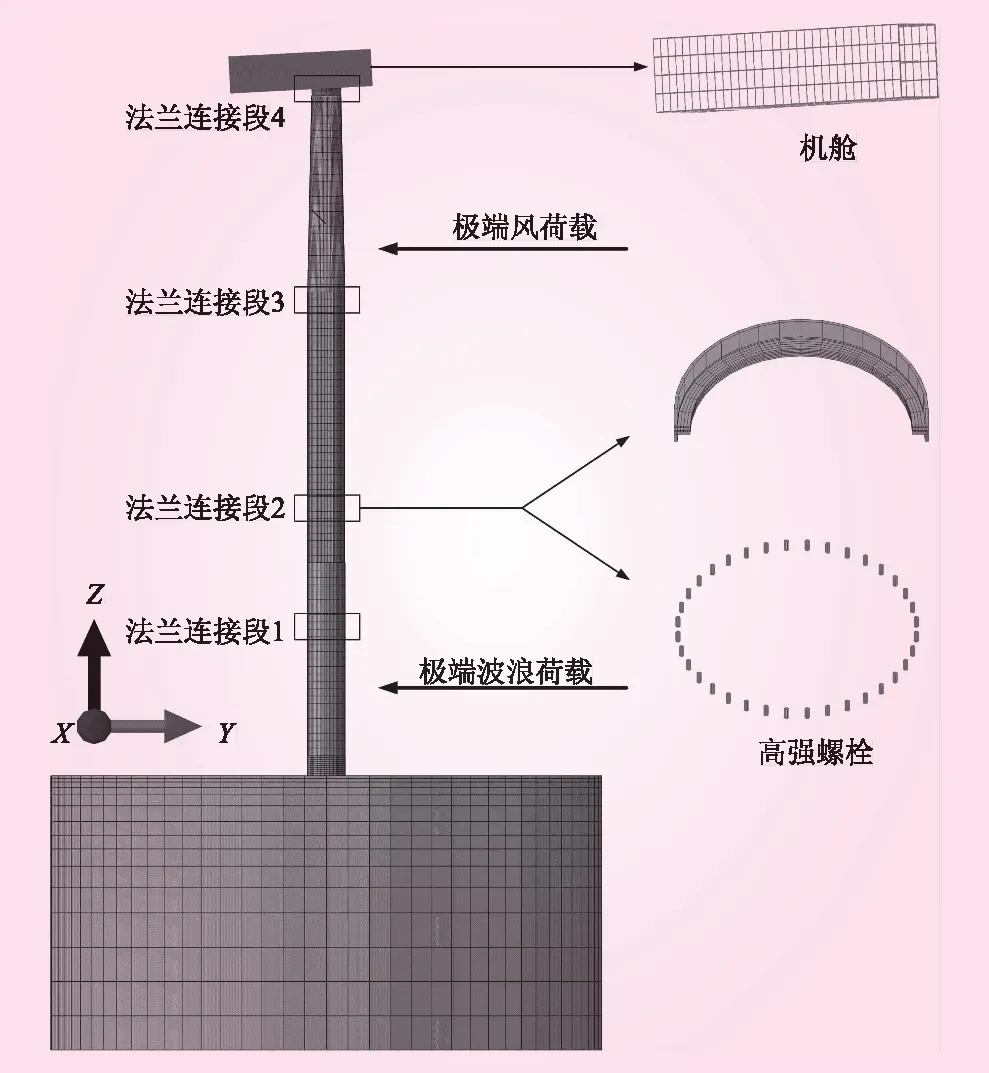

机舱内部结构较为复杂,而塔筒动力响应分析中不需要考虑其细部特征[5]。因此,本研究根据刚度及质量等效原则,将机舱主体部分简化为中空矩形悬臂梁,截面为4 m×4 m×0.035 m,细部结构简化为质量点施加于梁节点。考虑到塔节连接部位受力较为复杂,本研究将连接部位及单桩基础部分采用实体单元模拟。采用扫掠方式划分网格,关键受力部位作网格细化,最小网格尺寸2.2 cm。有限元网格模型见图3。

图3 风机三维有限元模型

本研究采用附加质量法模拟水体,附加质量计算公式为

(1)

式中,M为单位面积动水附加质量;a为计算系数,取为0.5;h为水深,取3 m;l为节点至水面距离[6];ρw为水体密度,取1 000 kg/m3。

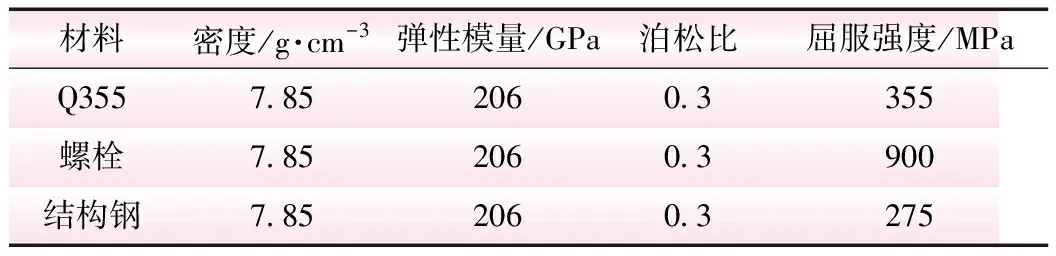

塔筒与单桩基础采用Q355钢材,机舱采用碳素结构钢,螺栓强度等级为10.9级,预紧力为其屈服强度的60%,综合考虑模型计算量及计算精度,按照刚度等效原则将各段螺栓均简化为36根。材料物理力学参数见表2。根据相关研究成果,塔筒结构阻尼取为1%[7],以瑞利阻尼形式输入模型。

表2 模型材料物理力学参数

2.3 约束条件与模型加载

地基底部采用全约束,侧边界采用法向约束,机舱同塔顶偏航轴承刚性连接。塔段法兰间由螺栓连接,法兰面间建立接触,切向采用Coulomb摩擦模型,摩擦系数取0.2,法向采用硬接触。

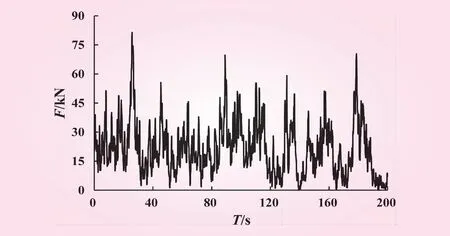

结合工程区气象观测资料,本研究取50年一遇设计风速31.5 m/s,脉动风速谱取Davenport谱,风剖面采用指数型剖面,地面粗糙系数依规范取为0.1[8],风速持续时间200 s,时间步长0.02 s。机舱受风荷载时程曲线如图4所示。

图4 机舱受风荷载时程曲线

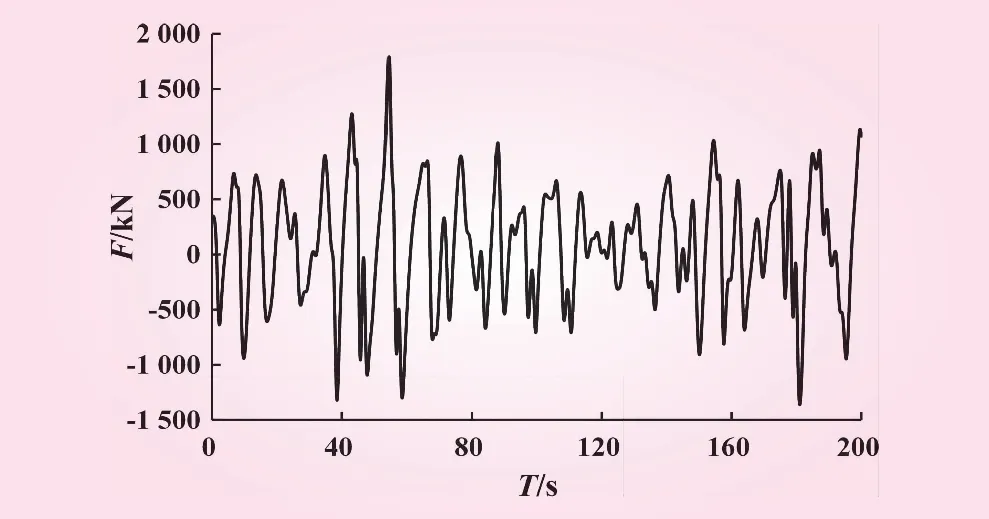

根据风场水文观测资料,场址50年一遇波浪工况下,水深9.25 m,设计波高7.69 m,周期9.87 s。采用Morison公式模拟波浪荷载,波浪谱频率区间取为0.016~0.414 Hz,持续时长200 s,时间步长0.02 s,得到单桩基础受波浪荷载时程曲线如图5所示。

图5 波浪荷载时程曲线

模型采用复合加载方式,在各塔节几何中心位置设置加载参考点,各参考点与各塔节迎风面间建立刚性连接,风荷载转以集中荷载形式施加于参考点,风荷载与波浪荷载方向均为-X向。

3 机组模态分析

3.1 自振特性分析

鉴于Block Lanczos模态分析方法适用模型范围广且能够有效提取大量振型[9-10],本研究借助该方法对叶轮延迟安装工况下机组展开模型分析。表3为塔筒前六阶模态自振频率。由表3可知,塔筒一、二阶自振频率分别为0.48 Hz和0.51 Hz,而风电场所处海域波浪频率范围为0.091~0.199 Hz,因此叶轮延迟安装工况下塔筒在波浪荷载激励下无共振风险。

表3 塔筒各阶模态自振频率

3.2 Rayleigh阻尼计算

研究表明,多自由度体系振型阻尼比会随结构自振频率变化而改变,而质量比例阻尼与刚度比例阻尼无法有效反映这种变化[11]。鉴于此,本研究机组结构选择Rayleigh阻尼矩阵,其表达式如下

[C]=a0[M]+a1[K]

(2)

(3)

式中,[C]、[M]、[K]分别为多自由度体系的阻尼、质量与刚度矩阵;ζ为结构阻尼,塔筒结构一般取0.01[9];ωi、ωj为所选模态的自振圆频率。

为确保对动力响应有显著贡献的振型阻尼比均取值合理,本研究分别选取ωi、ωj为塔筒一阶、五阶自振频率,得到a0=0.046,a1=0.002。

4 机组动力特性响应

4.1 塔顶运动响应

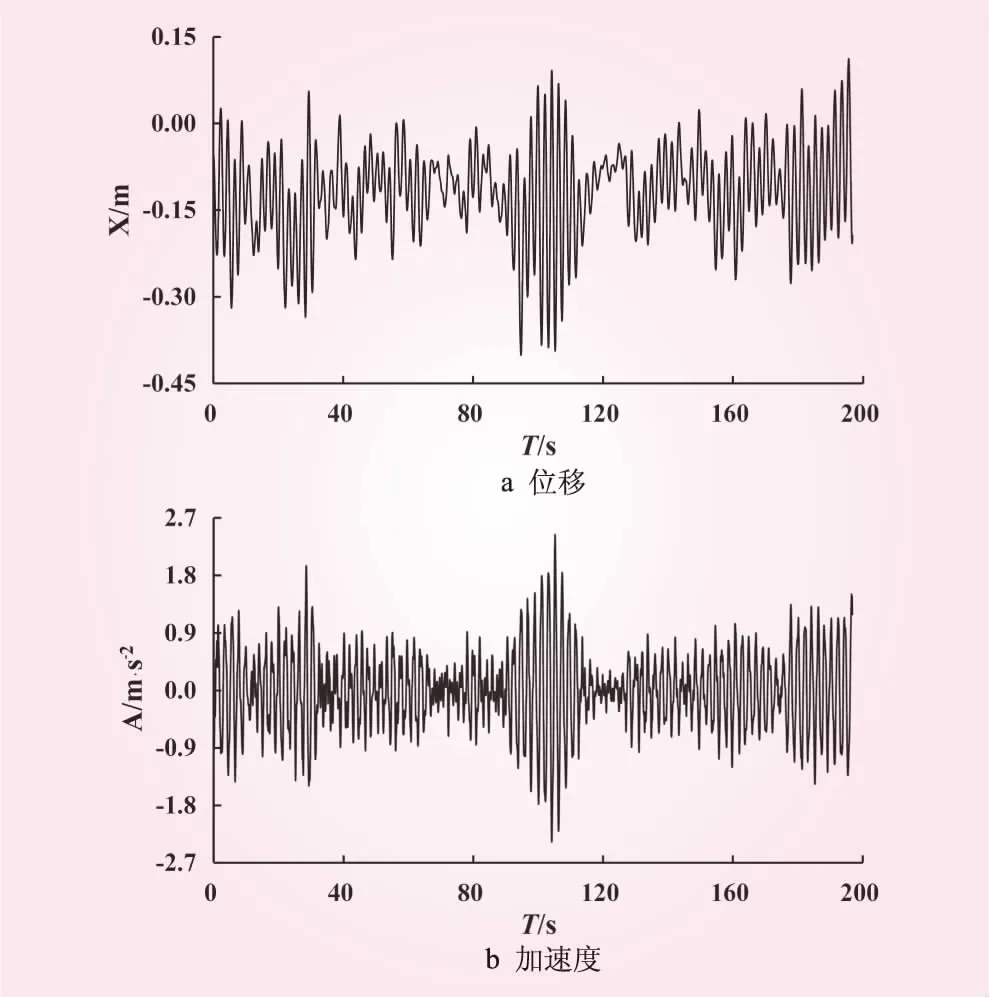

记录风机轮毂中心点动力响应如图6所示。从图6可知,塔筒沿顺风向摆动最大位移0.4 m,反向摆动最大位移0.09 m,最大峰值位移出现时间与风荷载峰值基本一致但有一定程度延后,这是由于塔筒阻尼作用所致,塔顶最大摆动加速度为2.41 m/s2。

图6 极端风荷载下塔顶动力响应

4.2 结构应力响应与强度分析

数值分析结果表明,螺栓Mises应力峰值点出现在法兰连接段1,位于背风侧;塔筒法兰Mises应力峰值点位于图3中法兰连接段2,位于迎风侧。连接螺栓应力自塔顶向下递减,表明极端工况下塔筒与基础间连接螺栓将最可能屈服,工程中需重点关注;第二段塔筒法兰应力明显高于其余各段,这是由于该段法兰设计厚度较薄且该段为主要受力部位所致,极端工况下该段法兰屈服风险最大,建议在工程中对该段法兰作加固处理。

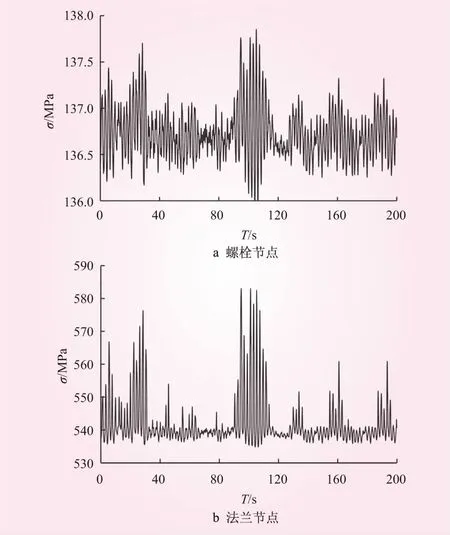

监测法兰及螺栓Mises应力峰值点时程响应如图7所示。由图7可知,螺栓应力在预紧力(540 MPa)上下波动,最大应力值582.8 MPa,应力峰值出现时间与塔筒位移峰值出现时间基本一致;塔筒法兰受螺栓预紧力作用,产生约136.6 MPa的初始应力,Mises应力在该初始应力附近波动,最大应力值为137.8 MPa。根据GL2010规范[12],塔筒及螺栓应力局部安全系数取为1.15。本研究中塔筒为Q355钢材,屈服强度为355 MPa,螺栓屈服强度为900 MPa。因此,极端工况下,叶轮延迟安装的风电结构满足规范强度要求。

图7 塔筒Mises应力响应曲线

5 结 论

本文以叶轮延迟安装工况下的海上风机塔筒为研究对象,简要分析了塔筒自振特性,采用数值方法模拟了塔筒极端风荷载与极端波浪荷载,并研究了塔筒在极端工况下的动力响应。最终得出主要结论如下:

(1)叶轮延迟安装工况下,风机塔筒的各阶自振频率均避开了波浪频率范围,表明波浪荷载激励下风电结构无共振风险。

(2)极端工况下,塔顶位移由风荷载主导,风机塔顶顺风向最大位移为0.4 m,反向最大位移0.09 m,最大加速度响应为2.41 m/s2,因阻尼作用塔顶峰值位移较峰值风荷载有所延后。

(3)极端工况下,叶轮延迟安装的风电结构强度满足规范要求;塔筒连接螺栓Mises应力峰值自顶部向下递减,最值出现在第一段法兰连接螺栓位置;塔筒法兰Mises应力峰值出现在第二段法兰连接部位,需重点关注。