铝/铜异种金属熔钎焊工艺及界面调控方式的研究现状

2022-06-22李岩樊丁黄健康于晓全

李岩, 樊丁,2, 黄健康,2, 于晓全

(1.兰州理工大学, 兰州 730050;2. 省部共建有色金属先进加工与再利用国家重点实验室, 兰州 730050)

创新点: (1)通过对国内外激光熔钎焊与电弧熔钎焊的研究现状进行对比分析,得出了各自的优缺点。

0 前言

铜及其合金的导热性、导电性、耐蚀性及易加工性等优点,使其在新能源汽车、电器元件等领域被广泛应用[1-2]。但由于国内铜资源匮乏,主要依赖于国外进口,而铝价格便宜、资源丰富[3]、密度比铜小,因此“以铝节铜”不仅降低了制造成本、减轻了产品质量,还合理的利用了资源[4]。近些年工业飞速发展,单一材料已经很难满足发展需求,因此,异种金属复合结构应运而生,这不但发挥了不同材料的性能优势,而且满足了工业生产需求,但在实际工程应用中,仍面临着铝/铜高效高强度连接的技术瓶颈。

普通的机械连接,如铆接、螺栓连接虽然可以使铝/铜之间实现有效连接,但是连接工件气密性较差,相比前者而言,通过焊接方法实现铝/铜连接获得的接头性能更为突出。当前为实现高质量铝/铜异种金属连接主要通过钎焊[5-6]、爆炸焊[7]、搅拌摩擦焊[8-9]、超声波焊[10-13]及熔钎焊等焊接方法,但钎焊和固相焊受工件形状制约,焊接效率低、不适合现场做业等问题,很大程度限制了其在铝/铜焊接过程中的应用。熔钎焊作为一种结合了熔焊和钎焊共同特点的新型焊接方法[14-15],其只熔化低熔点母材(Al)使其在高熔点母材(Cu)上进行铺展,最终在铝和铜2种金属之间形成永久、牢固的金属结合,其具有焊接效率高、热输入较低、适用于多种异种金属接头等优点。但由于铝和铜物理性能差异较大,(如熔点相差424 ℃,线膨胀系数差40%)[16],相互固溶度较低,这使得铝/铜在熔焊过程中,焊缝处会形成大量的脆性相的金属间化合物和Al-Cu共晶组织,使焊缝脆性倾向变大,易产生裂纹,这对铝/铜焊接接头的力学性能产生了巨大影响[17-21]。因此,为使焊接接头性能更好,研究者采取各种措施从工艺和冶金上调控金属间化合层的形态尺寸、抑制接头缺陷,以期改善接头界面组织、提高接头性能。

文中以熔钎焊方法及Al/Cu界面IMC组织调控为主要介绍内容,总结了国内外铝/铜熔钎焊研究现状,探讨了铝/铜焊接中的界面调控难题,并对其解决措施进行分析和介绍,这将为铝/铜异种金属的高效高强连接提供技术指导,并为推动铝/铜复合结构的广泛应用奠定基础。

1 铝/铜熔钎焊研究现状

1.1 铝/铜激光熔钎焊

激光可以高效、经济地将电磁波转化为热量,精确地应用于特定的小点。它以高精度和高速度提供局部加热,而无需施加高压。因此,相比于传统的焊接,它产生微观层面结合所需的热输入较少,形成的热影响区较小,基于以上众多优点,研究人员开始尝试使用激光焊实现铝/铜的有效连接。Mathivanan等人[22]研究了激光脉冲的联合振荡和调制对铝/铜搭接焊的影响,如图1所示,由于铜铝激光快速焊接工艺,焊缝中形成了图1a中的复杂的铝/铜形貌,研究分析得出脉冲时间和功率调制可以影响混合的程度和形成的气孔的数量,如图1b所示。

图1 激光脉冲的联合振荡和调制对铝/铜搭接焊的影响

Lee等人[23]比较了铝/铜不同搭接方式的激光焊,当铝在顶部时,在接近界面区域形成约5 μm厚度的AlCu2的形成,铝在底部时,界面处可观察到大量CuAl2和Cu9Al4的IMC层,该IMC层使得焊缝接头处的硬度大于母材。由于该IMC层高脆、高硬的特征,严重影响了接头的力学性能,且其在焊缝熔合区的大量堆积影响了接头导电及导热性能。为解决熔钎焊接头的问题,Mohid等人[24]研究发现采用较大的平均激光功率可以获得较小的硬度增量,使接头的性能更好。Solchenbach等人[25]研究了500 μm厚SF-Cu和铝合金AA1050在搭接结构中的激光熔钎焊,他们在3种不同的工艺参数下得到了3种不同的焊缝结构,如图2所示。最终结果显示,合适的工艺参数下,可观察到均匀的界面结构,金属间化合物的厚度减小到3.2 μm,抗剪强度可达121 MPa。

图2 不同的工艺参数下的焊接结构

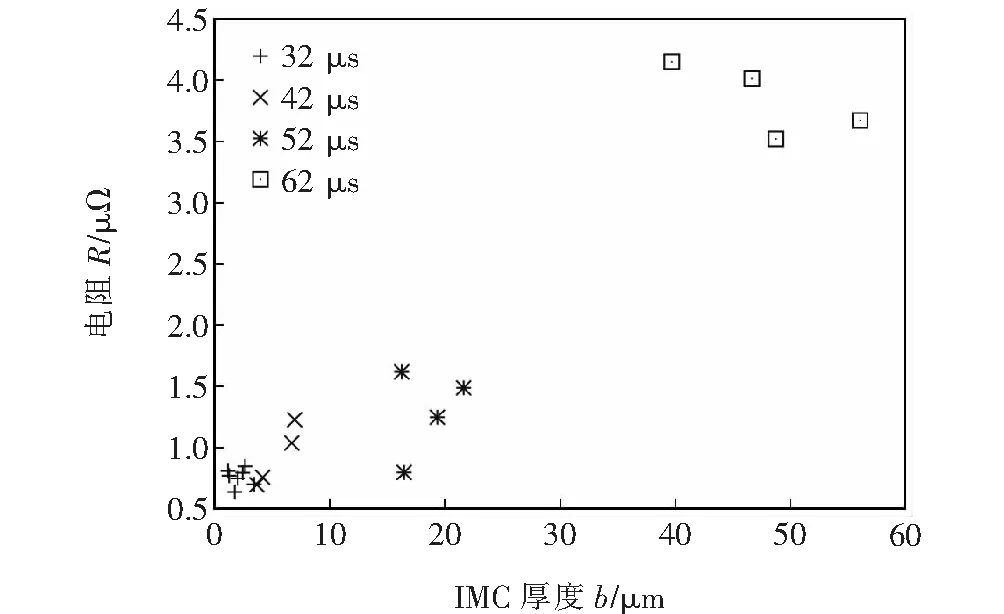

近年来,铝/铜焊接结构件在电子电气领域得到广泛应用,但金属间化合物的厚度,严重恶化了接头处的导电性能,因此,除力学性能之外,导电性能也显得尤为重要。Solchenbach等人[26]研究了金属间化合物对铝/铜接头接触电阻的影响,研究发现超过3~5 μm的IMC层对接触电阻有很大的影响,如图3所示,焊后通电测试,发现并非所有电流直接通过焊接界面,如图4所示,一部分电流沿母材流动并随后通过界面,从而增加了接触电阻。

图3 金属间化合物厚度与界面电阻的相关性

图4 界面电阻下降等高线图

通过以上研究分析得知,激光熔钎焊在异种金属连接中起到了举足轻重的作用,但相比于其他焊接方法激光焊接对焊件的装配精度要求更高,其次激光焊机及其相关设备成本较高,通常用于高精密器件的焊接,这大大增加了焊接成本且难以实现复杂接头的焊接。

1.2 铝/铜电弧熔钎焊

众所周知,电弧焊作为目前国内外生产制造中最为普遍的焊接工艺方法,被广泛应用于各个工业制造领域。在铝/铜异种金属连接方面,相对于固相焊与激光焊,电弧焊方法具有制造成本低,设备简单灵活,易于实现自动化,可用于多种复杂结构接头的焊接等诸多优点。近年来,因异种金属焊接的需要,研究人员利用被焊母材熔点的较大差异,提出电弧熔钎焊的焊接工艺,已有研究人员开展了铝/铜电弧熔钎焊方法及工艺的初步尝试。

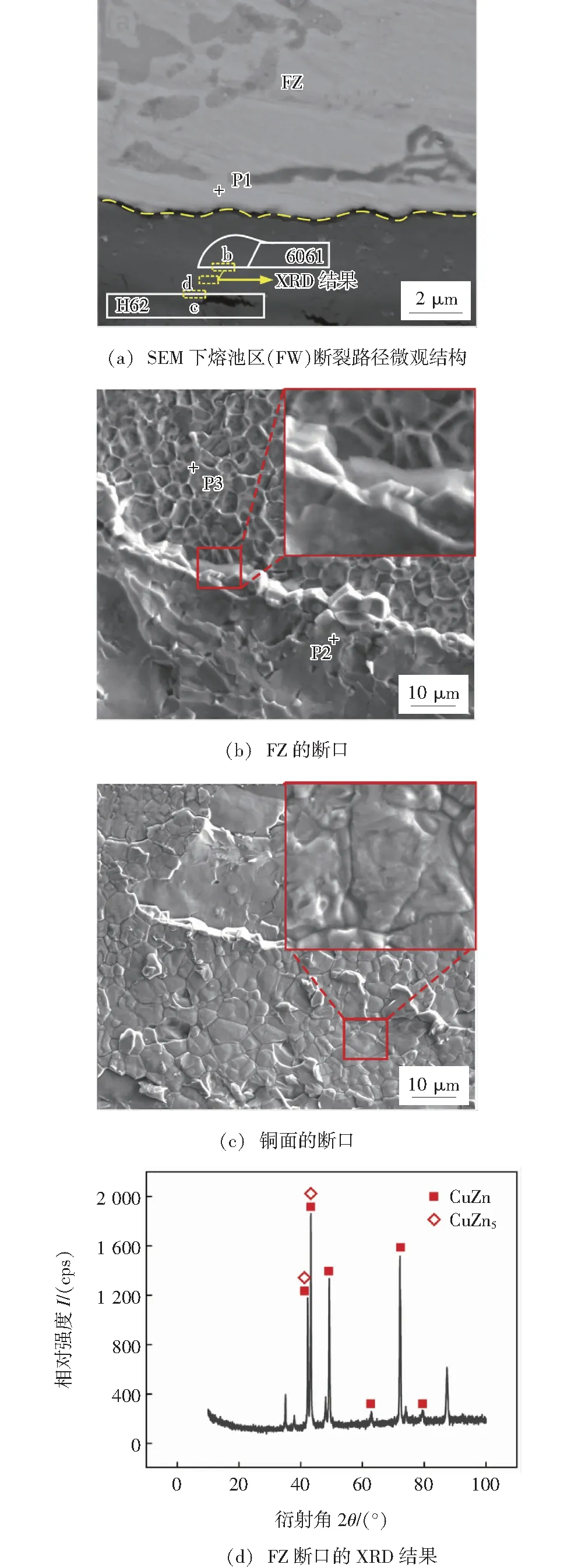

董红刚等人[27]采用添加Zn-15%Al焊丝的TIG熔钎焊方法,实现了铝合金/黄铜的搭接焊,研究发现IMC层主要由CuZn5相组成,并以柱状晶向焊缝生长。 该课题组采用旁路耦合电弧焊方法实现了铝合金与紫铜的熔钎焊[28],并研究焊后退火下铝/铜界面组织的演变,发现微观组织主要由富含 CuAl2的IMC层及焊缝中的α-Al和θ-CuAl2共晶组织组成,退火后界面可观察到CuAl2,CuAl 及 Cu9Al43层金属间化合物。周利等人[29]使用Al-Zn药芯焊丝TIG焊方法进行了铝合金与黄铜的熔钎焊试验,界面组织主要由Al4Cu9与CuZn相组成,后期对焊件进行拉伸试验,发现接头黄铜侧界面最先断裂,且呈解理断裂。

当前所用焊接方法虽然都实现了铝/铜异种金属的有效连接,但焊缝组织中可观察到如CuAl2,Cu9Al4等其他脆硬相金属化合物及Al-Cu共晶组织,这对界面处的导电、导热、耐腐蚀性能及力学性能产生了严重的影响,为了获得性能良好的焊接接头,对焊接界面调控成为关键一步,为此,国内外研究人员围绕着焊接工艺调控及界面冶金调控开展了大量的研究。

2 铝/铜焊接接头组织性能调控

2.1 工艺调控

传统电弧焊方法容易造成接头过热,易导致异种金属IMC层过厚,故一些学者尝试优化电弧热源及其特性,其中旁路耦合电弧焊方法被美国肯塔基大学张裕明教授提出[30],因其热输入精确可控且高效等特性,在铝/钢、镁/钢、铝/铜等异种金属焊接研究中进行了尝试[31],结果表明,焊缝成形均匀美观,接头呈现熔钎焊接头形貌。Zuo等人[32]为改善界面金属间化合物层对接头的影响,提出调节激光功率和焊接速度的方法,结果显示,激光功率1 650 W焊接速度95 mm/s下最佳,拉伸强度可达539.52 N,断裂发生在含20.08%~54.65%铜的区域。Zhou等人[33]对不同激光偏移量下铝/黄铜异种合金激光焊接-钎焊接头进行研究分析,结果表明,当激光偏移0.3 mm时,CuZn5相的形成显著减少, 随着激光从铝侧向黄铜侧偏移,抗拉强度先增大后减小,当激光偏移量为-0.3 mm时,拉伸强度最大为128 MPa,是铝母材的55.7%,如图5所示 。

图5 不同激光偏移量下焊缝黄铜界面厚度方向的界面形貌

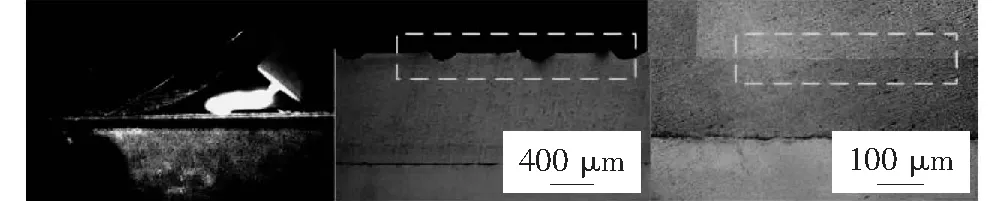

Jarwitz等人[34]研究了脉冲参数对焊缝几何形状的影响, 并研究了焊缝几何形状对电阻的影响,以及电阻和连接机械强度之间的相关性。结果表明,使用脉冲激光可以使焊缝中的气孔和裂纹更少,接头的电阻随着连接面积的增加而降低。对于接头的电阻,他们指出主要受薄板之间界面处的焊缝宽度、焊缝的冶金成分和焊缝几何特征沿焊接方向的恒定性3个因素的影响。通过运用脉冲激光,可以优化这3个因素,进而获得性能优异的焊接接头。于江等人[35]对铝/铜 TIG 电弧预热辅助超声波缝焊试验进行了研究,随后由图6和图 7比较可知,TIG电弧预热作用下,铝合金和铝箔夹层结合面处基本实现固相连接,这主要是因为 TIG 预热下材料软化,有助于粉碎界面上的氧化物膜形成良好的固相连接,促进材料间实现原子间结合。

图6 超声波下焊接接头宏观形貌

图7 TIG+超声波下焊接接头宏观形貌

从工艺方面对焊接界面进行调控,尽管有些许效果,但仅仅通过改变热源及工艺参数的方法,只能对金属间化合物的厚度进行一定控制,而不能改变金属间化合物的成分、组成及形貌。而冶金调控通过加入微量合金元素,使界面金属间化合物的生长受到阻碍,因此,只凭工艺调控不足以获得成形良好、性能优异的焊接接头,还需要采取一定的冶金措施来促进铜铝之间的冶金结合。

2.2 冶金调控

在选择焊接热源的同时,还需要对金属间化合物的组成与形貌采取冶金措施调控,比如添加介于铝/铜之间的铬、锰、铁、钴、镍等合金元素。近年来,为控制IMC的生长一些学者初步尝试通过添加合金元素来进行冶金调控。Dai等人[36]采用 Al-Si-Zn-Sr 钎料对铝合金焊接进行试验。试验数据显示:少量 Sr 的加入改善了钎料合金的微观组织,降低了初生 Si 相的含量,并使钎料在铝母材上的润湿得到了改善。Lei等人[37]研究了纯铝、铝/硅和铝/锌填料对铝/铜搭接激光焊接-钎焊过程中组织和力学性能的影响,图8为铝/锌钎料接头断面图,分析得知,锌/铝焊接填料中铜原子的扩散率远低于纯铝和铝/硅焊接填料,使铝/铜界面附近铜相的形成受到阻碍,锌/铝钎料形成的相的力学性能优于纯铝和铝/硅钎料形成的相,其最高拉伸强度为148 MPa。Niu等人[38]在铝/铜激光熔钎焊试验中,通过添加Al-Zn焊丝来改变界面金属间化合物的成分及其分布,进一步证明了铝/锌钎料的优异性。

图8 铝/锌钎料铝/铜接头断裂分析

为促进铝和铜之间的冶金结合,形成光滑的铝/铜熔钎焊接头,Furuya等人[39]在激光钎焊铝/铜异种接头中添加镍,他们通过比了加入钛、钴、硅、铬、锰、锡和锌之后的抗剪强度,来探究添加镍对铝/铜异种接头抗剪强度的影响,如图9所示,不含合金元素的接头强度为61 MPa。适量镍的加入显著提高了铝/铜异种材料界面的强度,由此可见,添加镍对接头强度有很大程度改善。Weigl等人[40]研究了AlSi12对铝/铜复合结构件延展性的影响,图10为不添加AlSi12和添加AlSi12的铜/铝焊缝断裂区域的扫描电镜照片。分析得出,硅元素增加了熔融金属的流动性,导致焊接过程中元素混合更加均匀,且可以减少金属间相的局部形成,显著增强了铝/铜结构件的延展性。

图9 合金元素对铝/铜异种接头强度的影响

图10 铜/铝焊缝断裂区域的扫描电镜照片

添加合金元素的方法有利有弊,存在着诸如工艺复杂化、合金元素烧损及元素难以过渡等问题。为解决该问题,该课题组提出了纳米颗粒强化调控焊缝组织及界面的新的思路,通过添加SiO2纳米颗粒来调控界面,如图11[41]所示,当SiO2纳米颗粒作为扩散屏障并吸附在铜/铝金属间化合物的表面时,这些颗粒阻碍了铜和铝原子的进一步反应和相互扩散,从而降低了金属间化合物的生长速度和金属间化合物薄层的形成,相比于不添加SiO2,添加SiO2纳米颗粒的铝/铜接头抑制了金属间化合物的生长并使金属间化合物层更薄,且力学性能得到明显改善。

图11 SiO2纳米颗粒对金属间化合物生长抑制作用示意图

3 结束语

近年来,为节约铜资源的浪费,“以铝节铜”的思想更加被重视,于是研究者在铝铜连接方面深入研究并取得了大量研究成果。在现有研究成果中,从焊接效率、焊接强度来看当属熔钎焊最佳,其通过熔化Al母材使其在Cu母材上进行铺展,同时具备了熔焊跟钎焊的特点,形成了成形良好的接头,但如何有效控制焊接过程中产生的金属间化合物是困扰国内外专家学者的一大难题。其中接头力学性能受这些金属间化合物(如Al2Cu)严重影响,为优化Al-Cu界面性能,一方面研究者通过优化工艺参数(如焊接速度、电流大小、激光频率等)来获得更优异的焊接接头。另一方面通过添加微量的合金元素(如Zn,Al,Si,SiO2纳米颗粒等)来抑制Al和Cu的进一步反应,从而减少金属间化合物,研究发现,在铝/黄铜的激光熔钎焊中黄铜板上Al/Zn钎料和Al/Si钎料的润湿和铺展能力比纯铝钎料更佳,而Al/Zn钎料的加入抑制了Al2Cu的形成,提高了界面强度。

尽管如此,在未来的研究工作中仍需对铝/铜熔钎焊过程中界面处Al-Cu金属间化合物生长的冶金条件以及热力学条件进行深入系统性研究,为以后的界面调控奠定理论基础。除此之外,当前关于服役条件下,铝/铜界面的演化、界面演化是否会带来接头性能弱化,以及怎样确保在服役条件下界面性能的稳定性等方面的研究鲜有涉及,这也将成为未来铝铜焊接研究的一大方向。