复合酶糖化法制备萌发藜麦谷物饮料工艺优化及其抗氧化活性

2022-06-22张文刚

张文刚

(1.青海大学农林科学院,青海省青藏高原农产品加工重点实验室,青海 西宁 810016;2.青藏高原种质资源研究与利用实验室,青海 西宁 810016)

藜麦是一年生苋科藜亚科藜属双子叶植物,原产于美洲安第斯山区,是一种全营养的“假谷物(Pseudocereal)”,具有抗旱、抗寒、抗贫瘠和耐盐碱特性,目前在我国青海、甘肃、山西等地区均有种植[1]。藜麦富含蛋白质、维生素、不饱和脂肪酸、矿物质、多酚、多糖、皂苷等营养和功能成分,其蛋白质属于优质蛋白,含量占籽粒的16%-22%,氨基酸种类齐全且赖氨酸与含硫氨基酸丰富,具有极高的营养价值[2-3]。研究表明,藜麦具有抗氧化、预防肥胖、降血糖、增强免疫力、防治心血管疾病、抗菌等多种生物活性,逐渐成为国内外食品领域研究的热点[4-6]。萌发过程是高等植物种子呼吸代谢活跃时期,谷物经过萌发后营养、食用及加工特性均有所改善。例如,萌发藜麦在内源酶作用下,化学组成更为丰富,其中蛋白质含量升高、酚类和γ-氨基丁酸(GABA)等增加,而碳水化合物和抗营养因子减少,生物利用率加强,使之成为一类有前景的食品加工原料[7-8]。

谷物饮料方便易食、营养丰富,作为可代餐的健康食品,受到不同人群的青睐[9]。谷物饮料加工方式包括研磨和酶解,其中酶解法提汁可以避免高淀粉含量造成的饮品稳定性差和营养含量低的问题,同时得率高、能耗低、效率高、反应条件温和、加工能力大、成本低等优点,在小米、糙米、青稞、燕麦等开发中广泛使用[10-13]。近年来,萌发谷物成为谷物饮料研究的一个热点,通过萌发谷物饮料开发可以充分利用谷物发芽过程中产生的有益活性物质,促进谷物营养吸收,提升产品的功能性和附加值[14]。目前,以发芽的苦荞、糙米、玉米、薏米等为原料制备谷物饮料已有报道,而有关发芽藜麦谷物饮料的研究较少[14-16]。传统谷物饮料糖化工艺一般采用单一糖化酶或复合淀粉酶,制备的谷物饮料功能性不突出,以蛋白酶和糖化酶为复合酶进行原位酶解,可以有效提高蛋白质水解度,增加饮料抗氧化肽,提升饮料的健康特性[17]。

本研究以发芽藜麦为原料,采用复合酶糖化法制备藜麦谷物饮料,通过单因素和正交试验优化饮料制备工艺,获得综合品质较优的饮料,增加饮料抗氧化活性,以期为藜麦的综合开发利用提供参考。

1 材料与方法

1.1 材料与试剂

青白藜1号,由青海省农林科学院提供;耐高温α-淀粉酶(40000 U/g)、糖化酶(100000 U/g),由江苏瑞阳生物科技有限公司提供;中性蛋白酶(100 U/mg)、碱性蛋白酶(200 U/mg)、复合蛋白酶(120 U/mg)、风味蛋白酶(20 U/mg)、木瓜蛋白酶(800000 U/g),由上海源叶生物科技有限公司提供;甲醇、无水乙醇、硫酸铜、氢氧化钠分析纯,由天津富宇精细化工有限公司提供;1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picryhydrazyl,DPPH)、2,4,6-三吡啶基三嗪[2,4,6-Tris(2-pyridyl)-s-triazine,TPTZ]、2,2-联氮-二(3-乙基-苯并噻唑-6-磺酸)二铵盐[2,2-azino-bis(3-ethylbenzothiazoline-6-sulfonic acid),ABTS],由美国Sigma公司提供;试验用水均为去离子水。

LRH生化培养箱,由上海齐欣科学仪器有限公司生产;FW 200高速中药粉碎机,由天津华鑫仪器厂生产;DKB-600B型电热恒温水浴锅,由上海一恒科学仪器有限公司生产;N4S紫外线可见分光光度计,由上海仪电分析仪器有限公司生产;SGD-IV全自动还原糖测量仪,由中国辽宁赛亚斯科技有限公司生产;DL-5M低速台式冷冻离心机,由湖南长沙湘仪离心机仪器有限公司生产。

1.2 方法

1.2.1 萌发藜麦谷物饮料制作工艺

选择饱满、优质的藜麦磨粉、去皮,用自来水清洗6次,清水淘洗3次,室温浸泡12h,25℃培养箱中萌发48h,冷冻干燥后打粉过60目筛备用;取萌发藜麦粉,在料液比1∶10(g/ml)、温度70℃条件下糊化40min,得到萌发藜麦浓浆;取藜麦浓浆,在耐高温α-淀粉酶7U/g、pH6.0、温度70℃条件下液化30min,液化后汁液DE值达到31.44%,反应结束后95℃加热灭酶3min,进一步采用复合酶(糖化酶和蛋白酶)进行糖化处理。

1.2.2 复合酶糖化单因素及正交试验

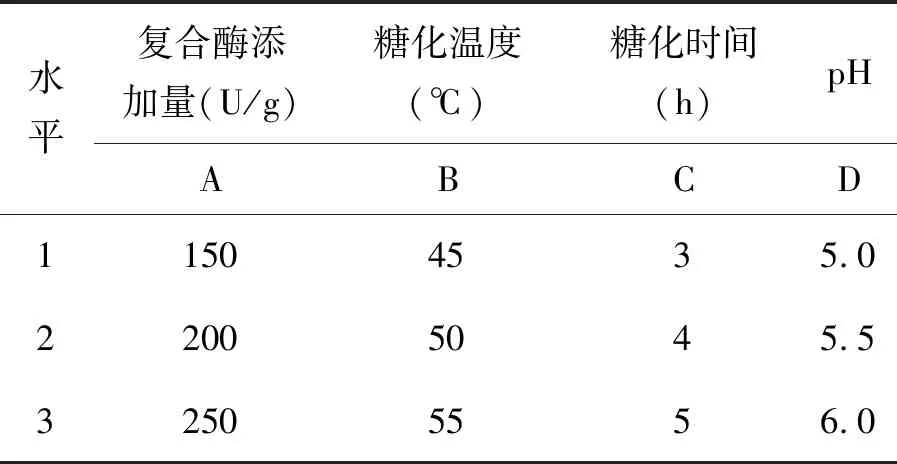

首先,以水解度(DH)及感官评分为指标,优选蛋白酶种类(中性蛋白酶、碱性蛋白酶、木瓜蛋白酶、复合蛋白酶和风味蛋白酶),进而结合葡萄糖当量(DE)值确定最佳的蛋白酶配比(糖化酶:木瓜蛋白酶质量比,3∶1、2∶1、1∶1、1∶2、1∶3);其次,探讨复合酶添加量(50U/g、100U/g、150U/g、200U/g、250U/g)、糖化温度(40℃、45℃、50℃、55℃、60℃)、糖化时间(2h、3h、4h、5h、6h)及pH(4.0、4.5、5.0、5.5、6.0)对萌发藜麦谷物饮料糖化效果的影响。单因素试验固定条件:复合酶添加量200U/g、糖化温度55℃、糖化时间4h、pH6.0,在蛋白酶种类和配比优选时pH采用各酶最适pH。根据单因素试验,选取复合酶添加量(糖化酶+木瓜蛋白酶)、糖化温度、糖化时间、pH因素进行L9(34)正交试验,试验因素水平表见表1。

表1 正交试验因素水平表Table.1 Factor and level of orthogonal design

1.2.3 试验指标测定

1.2.3.1 DE值

参考杨希娟等的方法测定葡萄糖当量(DE)值[13]。

DE=[还原糖含量(mg/ml)/总固形物含量(mg/ml)]×100%

(1)

1.2.3.2 水解度

参考周小理等的方法测定水解度(DH)[18]。

DH=N1/N2×100%

(2)

式中:N1为复合酶糖化后生成的氨基态氮(NH2)的量(g/100ml);N2为样品总氮含量(g/100ml)。

复合酶糖化后生成的氨基态氮量通过双指示剂甲醛滴定法,样品总氮含量采用凯氏定氮法测定。

1.2.3.3 抗氧化活性测定

清除DPPH·自由基活性、清除ABTS+·自由基活性及铁还原能力(FRAP)参考Yang X J等的方法测定[19]。吸光度的测定波长分别为517、734和593nm,根据标准曲线计算出样品提取液的抗氧化活性,结果均以TE当量μmol/L表示。

1.2.3.4 感官评价

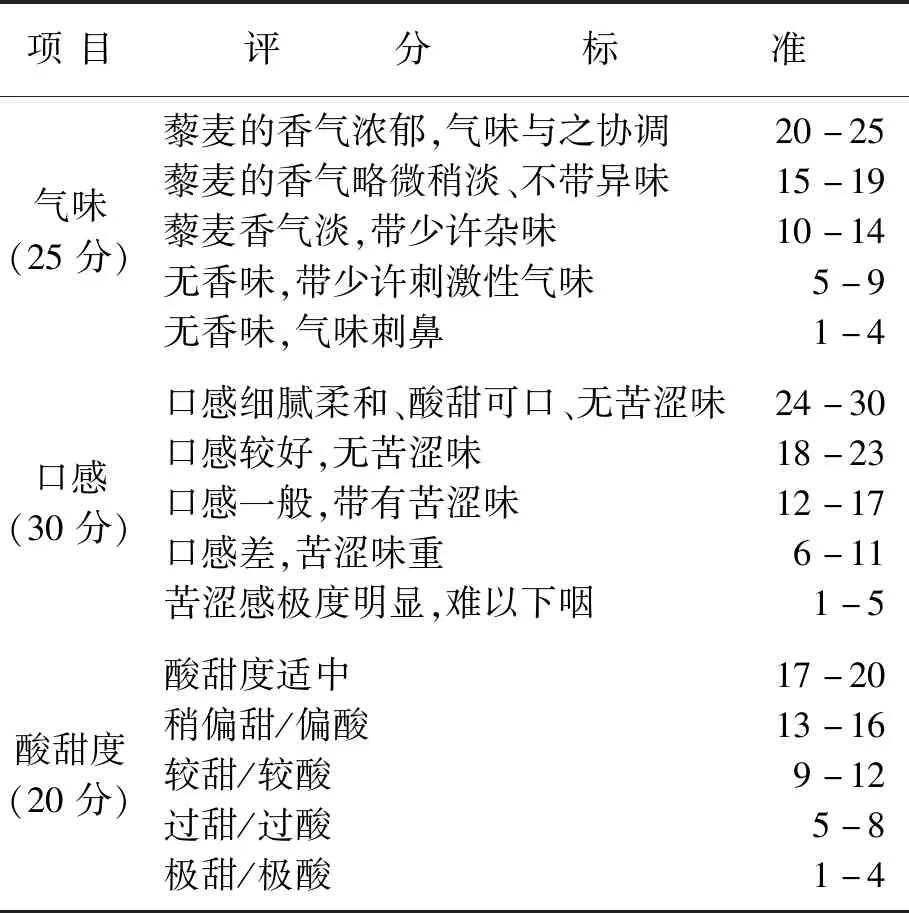

参照GB 7101-2015《食品安全国家标准 饮料》要求评定,评定小组由十人组成,所有样品均采用三位数随机编码,样品在室温下进行品评,最终结果以平均值表示,具体评分标准见表2。

表2 感官评价标准Table.2 Sensory evaluation criteria

续表

1.2.4 数据处理

试验平行三次,结果以平均值表示,采用OriginPro 2017和Excel等软件进行图标绘制。差异显著性水平为P<0.05,采用Mintab 15.0进行统计分析。

2 结果与分析

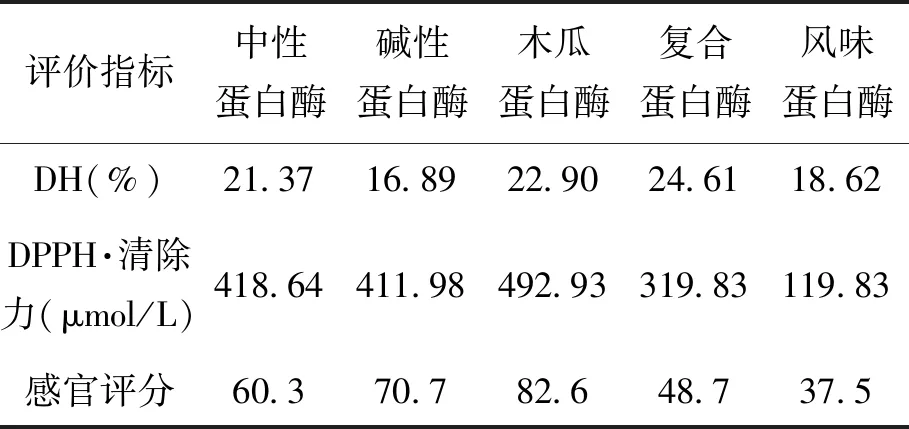

2.1 蛋白酶的筛选

由表3可知,五种蛋白酶对萌发藜麦谷物饮料DH、DPPH自由基清除活性及感官评分的影响差异明显。复合蛋白酶组样品水解度最高(24.61%),其次为木瓜蛋白酶和中性蛋白酶;而木瓜蛋白酶处理组DPPH·清除能力和感官评分均为最高,达到492.93μmol/L和82.6分,饮料抗氧化性突出,风味接受度高。综合考虑饮料感官品质和功能特性,选择木瓜蛋白酶作为最适蛋白酶。

表3 不同蛋白酶对饮料DH、DPPH·清除能力及感官品质的影响Table.3 Effect of different proteases on DH,DPPH scavengingability and sensory quality of the beverage

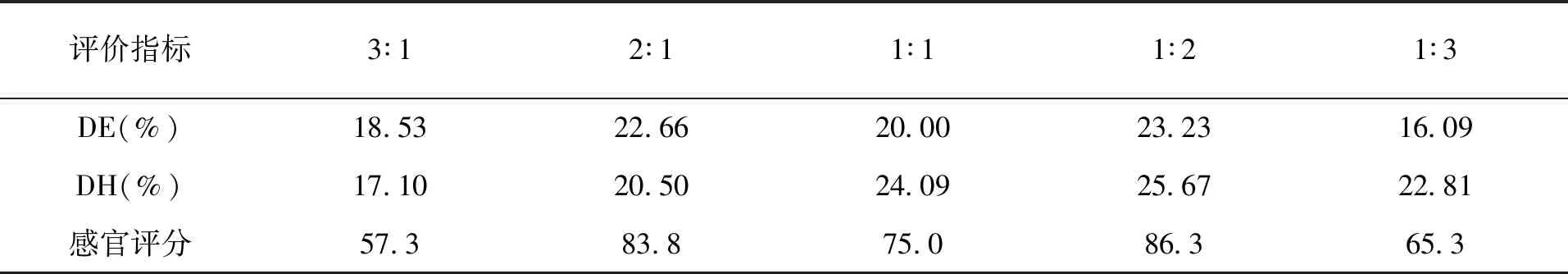

2.2 复合酶配比的确定

多酶联合水解是一种提高原料利用率、增强饮料功能性和稳定性及改善风味的有效方式[20]。由表4可看出,当糖化酶和木瓜蛋白酶质量比为1∶2时,饮料液的液化程度和蛋白质水解度最高,DE、DH值分别为23.23%和25.67%,过多或过少的糖化酶/木瓜蛋白酶不利于发挥酶解作用,甚至产生酶活性的抑制;此条件下,萌发藜麦饮料感官评分也达到最高86.3分,产品色泽清亮、口味微甜、有典型藜麦香味,接受度良好。因此,选择糖化酶∶木瓜蛋白酶质量比=1∶2作为最佳蛋白酶配比。

表4 复合酶配比对饮料DE、DH及感官品质的影响Table.4 Effect of compound enzyme ratio on DE,DH and sensory quality of the beverage

2.3 复合酶糖化单因素结果分析

2.3.1 复合酶添加量的影响

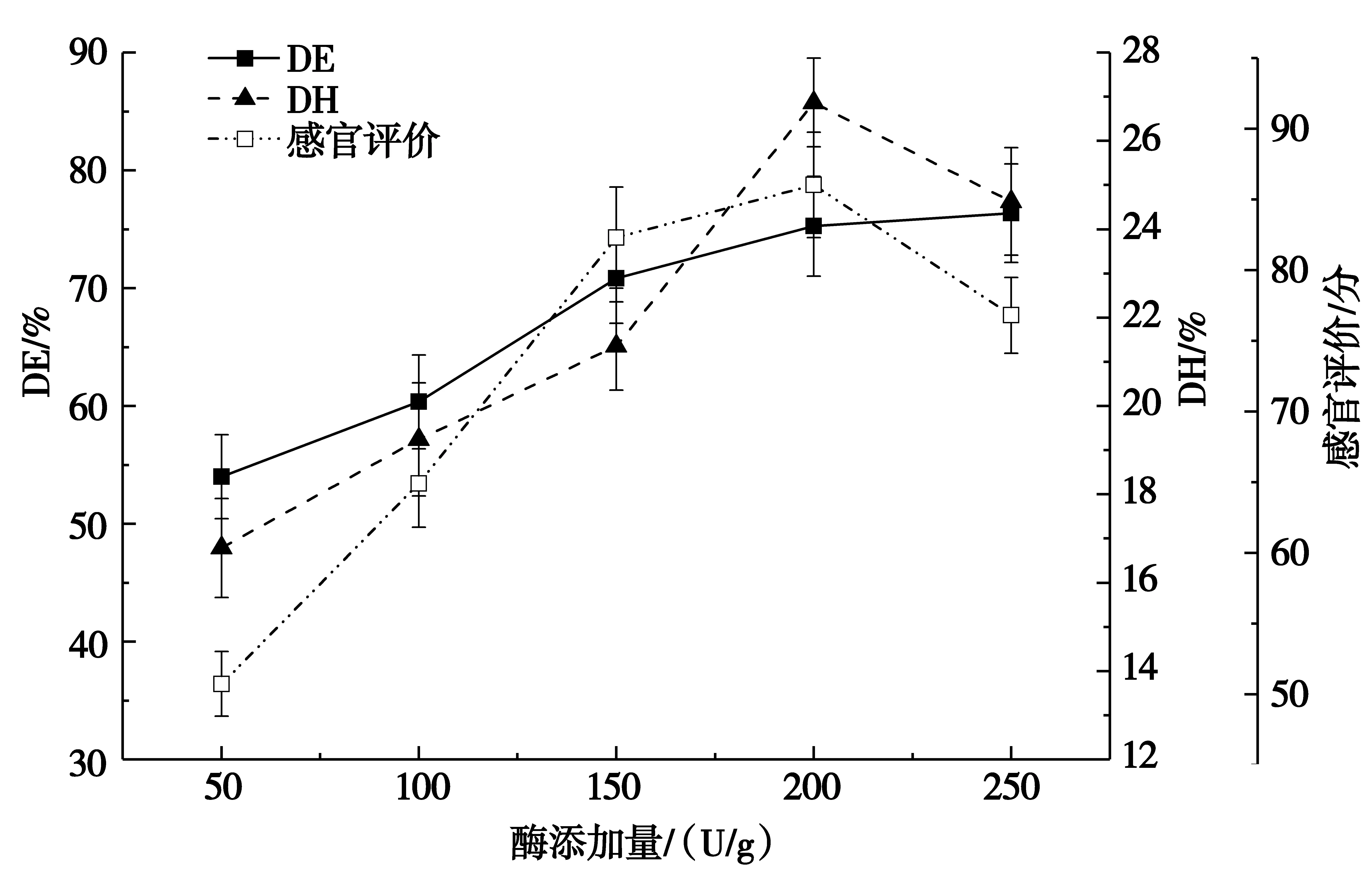

图1显示,随着复合酶添加量的增加,DH值与感官评价呈现先增加后减少的趋势,而DE值则先快速升高后趋于平缓。当复合酶添加量为200 U/g时,萌发藜麦浓浆DH值与感官评分达到最高水平,此时其DE值也处于较高水平,有利于藜麦谷物饮料的加工。当复合酶添加量增加时,糖化酶和木瓜蛋白酶活性中心与各自底物接触频繁,反应速度提升,DH和DE值增加较快,但当酶量>200 U/g后酶蛋白已饱和,多余的酶未能参与反应且对饮料风味带来不良影响[21]。因此,选取复合酶添加量200 U/g为最优水平。

图1 复合酶添加量对藜麦糖化的影响Fig.1 Effect of compound enzyme dosage on saccharification of quinoa

2.3.2 糖化时间的影响

由图2可知,随着糖化时间的增加, DE值、DH值与感官评价均呈现先增加后减少的趋势,当糖化时间为4h时,DH值达到最高水平;当糖化时间为5h时DE值与感官评分均为最高,此时萌发藜麦浓浆酶解味轻微,有浓郁藜麦香味。酶解时间过长,DH值、DE值和感官评分均有所下降,可能原因是复合酶与糊精、寡糖、蛋白质等分子之间发生充分作用,使得复合酶活力出现降低,同时过度酶解后萌发藜麦浓浆中出现一些具有不良风味的物质,从而导致酶解浆液综合品质下降[22]。考虑萌发藜麦饮料的感官品质要求,并兼顾蛋白质水解度,综合选取糖化时间5h为最优水平。

图2 糖化时间对藜麦糖化的影响Fig.2 Effect of saccharification time on saccharification of quinoa

2.3.3 糖化温度的影响

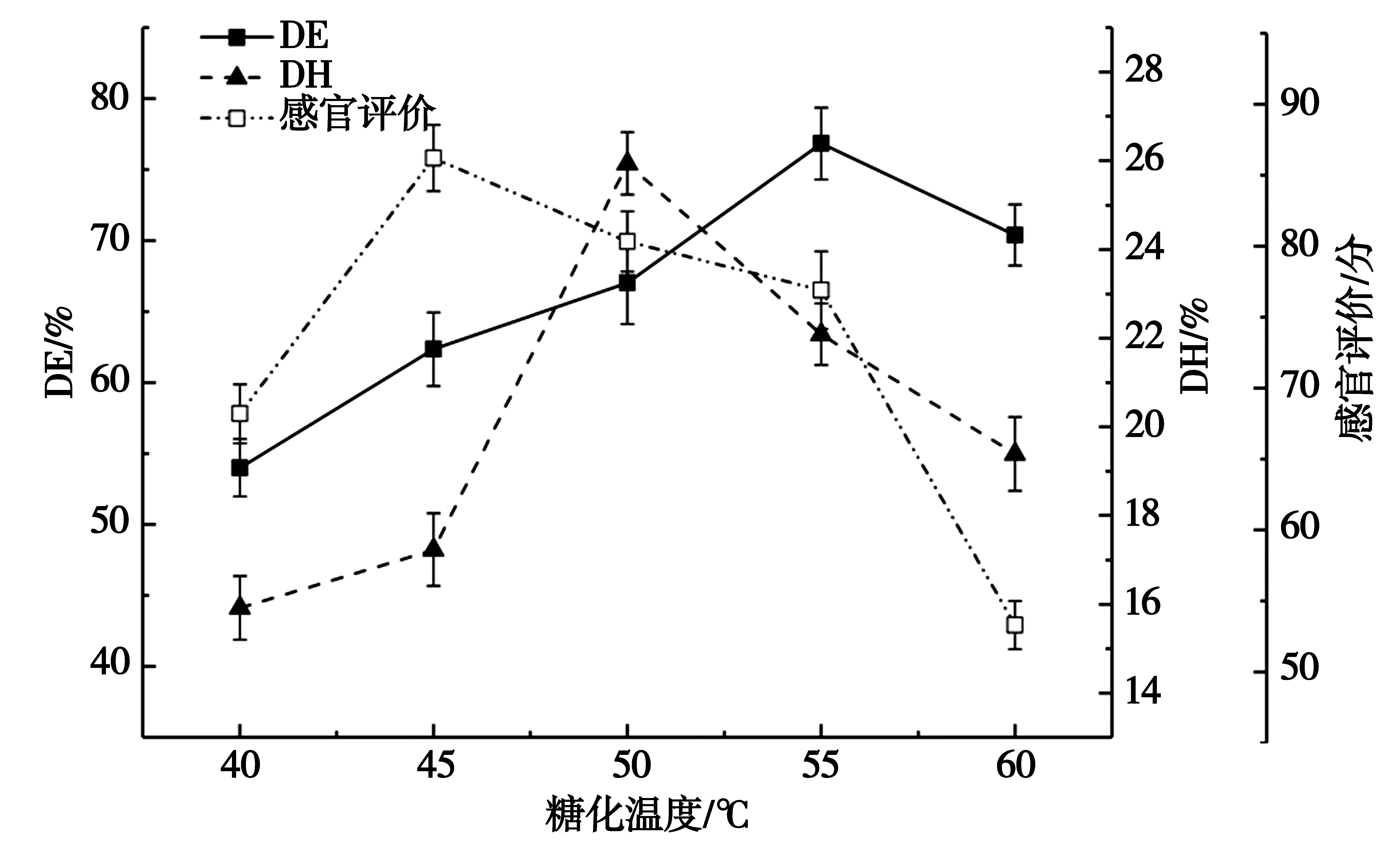

如图3所示,随着糖化温度增加,DE值、DH值与感官评分均呈现先增加后减少的趋势,当糖化温度为45℃时感官评价处于最高水平,当糖化温度为50℃时DH值为最高水平,当糖化温度为55℃时DE值为最优水平。由于大多数植物酶属于中温酶,当酶解温度处于45-55℃左右时,酶能发挥较强活力,酶解温度过高或过低均会影响复合酶的结构及活性,导致酶解效率降低[22-23]。考虑萌发藜麦饮料的品质要求,以感官评价为主要确定因素,选取糖化温度45℃为较优水平。

图3 糖化温度对藜麦糖化的影响Fig.3 Effect of saccharification temperature on saccharification of quinoa

2.3.4 pH的影响

由图4可知,随着pH的增加,DE值和DH值均呈现先增加后减少的趋势,当pH为5.5时,DE值与DH值均为最高水平;感官评分在pH<5.0时快速增加,pH 5.0-5.5趋于平缓,当pH>5.5时感官评分再次出现小幅增加, pH为6.0时感官评分达到最高水平,此时DE值和DH值也处于较高水平。酶对pH较为敏感,pH的改变会影响酶蛋白的荷电状态和分子结构,从而影响酶的活性,过高或过低的pH都会对酶解反应产生不利影响[24]。因此,综上选取pH为6.0为最优的复合酶酶解水平。

图4 pH对藜麦糖化的影响Fig.4 Effect of pH on saccharification of quinoa

2.3.5 复合酶糖化正交试验结果

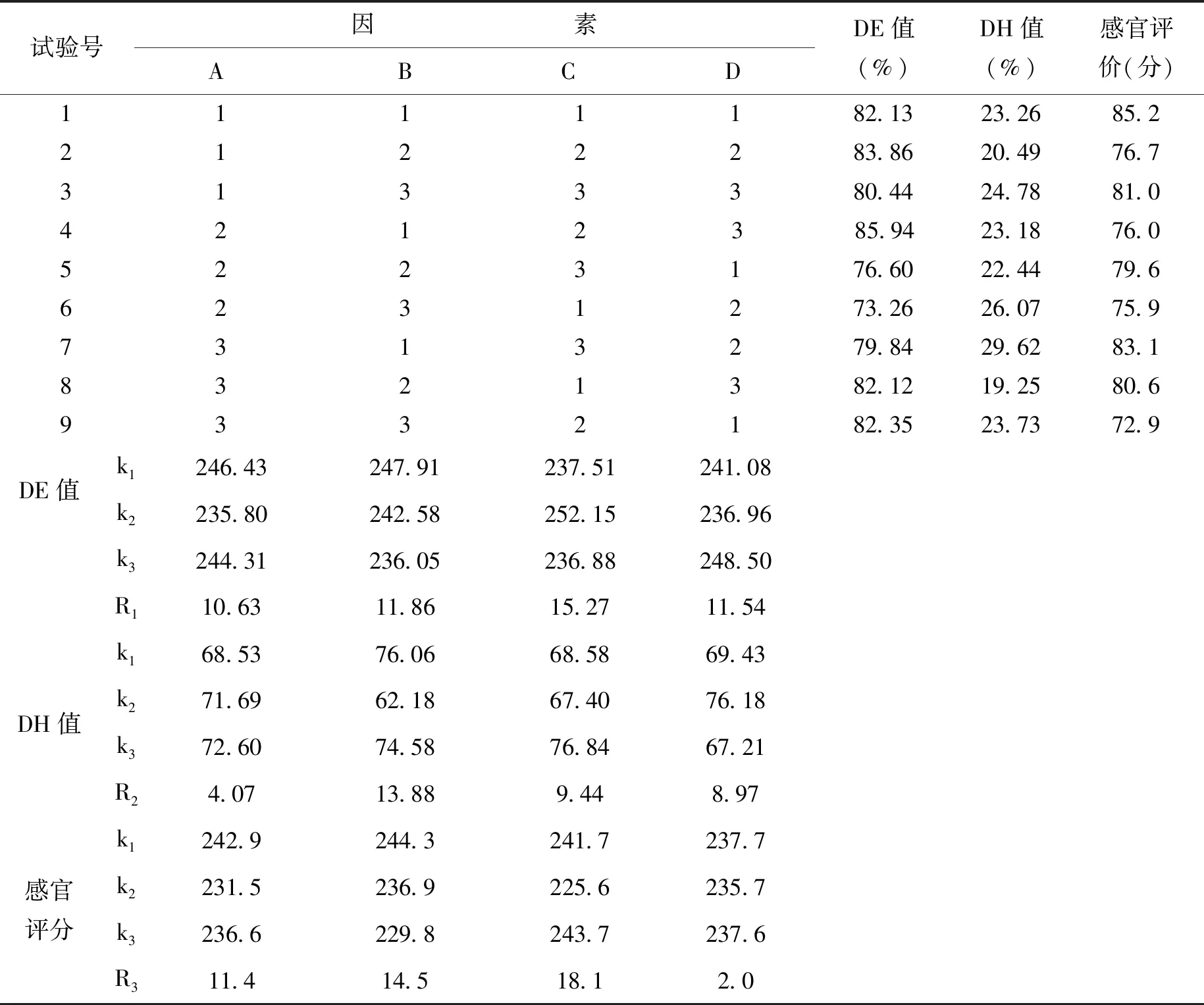

由表5可知,以DE值为指标,极差(R)为C>B>D>A,最优工艺条件为A1B1C2D3,即复合酶添加量150U/g、糖化温度45℃、糖化时间4h、pH6.0;以DH值为指标,极差(R)为B>C>D>A,最优工艺条件为A3B1C3D2,即复合酶的添加量250U/g 、糖化温度45℃、糖化时间 5h、 pH5.5;以感官评分为指标,极差(R)为C>B>A>D,最优工艺条件为A1B1C3D1,即复合酶添加剂量为150U/g、糖化温度45℃、糖化时间5h、pH5.0。

表5 正交试验结果分析Table.5 Analysis of orthogonal test results

在上述三个最佳组合下,制备萌发藜麦谷物饮料,为满足饮料良好感官品质的要求,以感官评分为指标进一步评价,结果显示组合1(A1B1C2D3)、组合2(A3B1C3D2)组合3(A1B1C3D1)感官评分分别为81.7、83.1和86.4分。因此,确定组合3为最优条件,即复合酶添加量150 U/g、糖化温度45℃、糖化时间5 h、pH 5.0。

2.3.6 抗氧化活性分析

由表6可知,优化条件下最终制备的复合酶糖化萌发藜麦谷物饮料具有更强的抗氧化性,其DPPH·、ABTS+·清除力及FRAP还原力显著高于采用单一糖化酶制备的萌发藜麦谷物饮料;可能是木瓜蛋白酶的引入提高了饮料中藜麦蛋白水解度,增加了抗氧化活性多肽含量[17,23]。因此,蛋白酶与糖化酶复配进行糖化是提升谷物饮料功能性的一种有效方式。

表6 藜麦谷物饮料抗氧化活性Table.6 Antioxidant activity of quinoa cereal beverages

3 结论与讨论

经试验优化,复合酶糖化法制备萌发藜麦谷物饮料的最佳工艺条件为糖化酶和木瓜蛋白酶质量比1∶2、复合酶添加剂量150U/g、糖化温度45℃、糖化时间5h、pH5.0。在此条件下制备得到的萌发藜麦谷物饮料颜色金黄,适口性好,具有浓郁的藜麦麦香味,感官评分达到86.4分。萌发藜麦谷物饮料具有良好的DPPH·、ABTS+·清除活性及FRAP铁还原能力。

本研究在传统糖化酶制备谷物饮料的基础上,引入优选的木瓜蛋白酶进行复合酶糖化,在保证饮料感官品质的同时可以有效提高藜麦蛋白的水解度,促进活性多肽的形成,从而显著增强饮料的抗氧化特性。本研究可为全谷藜麦的开发利用提供一定参考。