矩形蓄热单元内石蜡熔化传热特性的数值模拟与实验研究

2022-06-22李晓庆毛前军张楠迪刘晓燕

于 鹏,李晓庆,毛前军,张楠迪,刘晓燕

(1.东北石油大学 土木建筑工程学院,黑龙 江大庆163318;2.常熟理工学院电子信息工程学院,江苏 常熟215500;3.武汉科技大学 城市建设学院,湖北 武汉430065)

0 引言

高效蓄热是节约能源的一种方式,因此对典型蓄热单元的研究尤为重要。蓄热型太阳能热泵等太阳能蓄热系统常常采用相变材料作为蓄热材料[1],[2]。提高传热速率和传热的均匀性,是强化相变传热的重要途径。

目前,提高相变传热速率和传热均匀性主要有5种方法:①通过设置肋片、翅片来增大传热面积[3];②添加金属泡沫网制备复合相变材料,增大导热系数[4]~[6];③添加金属颗粒或其它高导热系数物质制备复合相变材料,增大导热系数[7];④用微米/纳米微胶囊包裹相变材料加大传热面积,以防止材料泄露或与周围材料发生反应[8];⑤应用构造组合相变材料方式,改善相变蓄热腔体内不同相变材料单元熔化、凝固速率的均匀性,提高平均相变速率[9]。

数值模拟和可视化实验是研究相变材料传热的重要手段。邹勇用Fluent软件开展数值模拟,分析了石蜡厚度以及壁温等因素对石蜡相变传热过程的影响[10]。杨智舜对管壳式换热器模型的熔化和凝固过程进行数值模拟,分析了相变过程的传热机理[11]。陈华利用Fluent软件开展数值模拟,研究了添加泡沫金属铜对石蜡蓄热性能的影响[12]。Zheng通过可视化实验研究了加热位置对泡沫铜-石蜡复合相变材料热性能的影响[13]。Jin基于孔径进行了可视化研究,探讨了孔径对饱和石蜡在泡沫铜中的熔化传热的影响;利用红外热像观测了熔化过程中典型时刻孔尺度温度场的瞬态演化[14]。张靖驰制备了石蜡-泡沫碳复合相变材料,并开展了蓄、放热对比实验[15]。

本文采用数值模拟与可视化实验相结合的研究方法,探讨了在一个最基本的矩形蓄热单元内,以石蜡作为相变材料的熔化特性。本文既研究了石蜡熔化过程中的形态,也研究了系统典型位置的温度变化,其研究结果可为制定强化相变传热措施提供依据。

1 矩形蓄热单元的模型

利用二维的物理模型对矩形蓄热单元内石蜡的熔化传热过程进行数值模拟。矩形模型的边长为60 mm。Boussinesq假设认为,温度变化导致密度变化。材料的物性参数均为常数。相变材料具有相变温区。

相变介质的连续性方程:

相变介质的动量方程:

2 模拟结果

利用Fluent软件的凝固熔化模型,打开能量方程和重力项。采用52℃的恒温边界条件。石蜡的物性参数:固相密度为903.34 kg/m3,液相密度为790.26 kg/m3,固相导热系数为0.26 W/(m·K),液相导热系数为0.15 W/(m·K),固相比热为2.321 kJ/(kg·K),液相比热为2.742 kJ/(kg·K),运动粘度为2.99×10-6m2/s,相变温区为28~42℃。

于是他把傀儡扶起,整理傀儡身上那件破旧长衫,又从衣下取出两只假腿来,把它缚在自己裤带上,一切弄妥当后,就把傀儡举起,弯着腰,钻进傀儡所穿衣服里面去,用衣服罩好了自己,且把两只手套进假腿里,改正了两只假腿的位置,开始独自来在灰土坪里扮演两人殴打的样子。他用各样方法,移动着傀儡的姿势,跳着,蹿着,有时又用真脚去捞那双用手套着的假脚,装作掼跤盘脚的动作。他自己既不能看清楚头上的傀儡,又不能看清楚场面上的观众,表演得却极有生气。

矩形蓄热单元的两相分布如图1所示。速度矢量如图2所示。

图1 恒温52℃的数值模拟两相分布图Fig.1 Two phase distribution diagram of numerical simulation with constant temperature of 52℃

图2 恒温52℃的数值模拟速度矢量图Fig.2 Velocity vector diagram of numerical simulation with constant temperature of 52℃

图1显示:在数值模拟前期,不同方向的加热面对固体材料的影响差别不大;随着时间的推移,固体材料与侧壁面间的流体通道逐渐发生变化;随着时间的推移,固体材料底部的形状从波浪状过渡到锯齿状,最后变成弧状。从图2可见:单元左右两侧的热流体上升到顶部后,在系统的顶端相遇;固体材料的顶端存在较强的自然对流传热;固体材料底部存在涡旋。

3 实验验证

为了验证数值模拟结果的正确性,本文进行可视化实验;同时,观察实验与数值模拟的差别,并分析产生这些差别的原因。实验所用的矩形方腔是用亚克力板制作的,下底面封闭,顶部开口,长×宽×高为60 mm×60 mm×250 mm。将熔化后的石蜡倒入矩形方腔,高度为200 mm,静止放置,使其在室温下完全凝固。方腔剩余高度放置50 mm厚的绝热板。在方腔4个侧面外粘贴60 mm宽的加热片,加热片的长度为150 mm,通过热电偶控制使其达到近似的恒温加热。

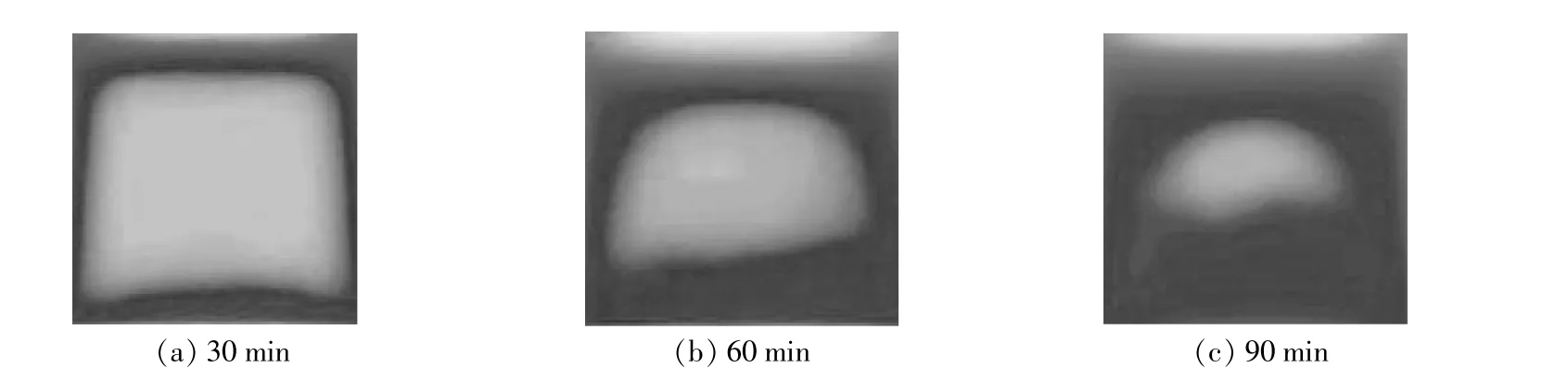

实验时通过加热片对4个侧面进行52℃的恒温加热,用数码相机和红外热像仪进行实时拍摄。图3为数码相机拍摄的图片。图4为使用区别冷热明显色调的红外热像仪拍摄的图片。

图3 可视化实验图(52℃)Fig.3 Visualization experiment(52℃)

图4 可视化实验的热像图(52℃)Fig.4 Thermal image of visualization experiment(52℃)

由图3矩形蓄热单元的观察面可以看出,观察面的下半部分逐渐熔化,最终会完全变成液态。这个过程是缓慢地由下向上进行。这个现象只是在紧贴观察面的薄薄一层,并不会向后延伸。靠近热壁的流体因浮力而向上运动,而靠近冷壁的流体因被冷却而向下运动。在这一薄层中,观察面相当于热壁,后面的固体材料相当于冷壁。由图4可以看出,薄层的温度明显高于紧贴观察面的固体材料温度。

3.1 形态验证

如图1所示的数值模拟过程中,随着时间的推移,固体材料与侧壁面之间的流体通道表现为上下宽,中间窄。在图3所示的可视化实验中,流体通道只形成了上宽的形状,没有显示下宽的形状。这是因为在可视化实验中,加热面的热流损失大,在熔化前期固体材料与侧壁面之间的流体通道窄,造成热量在固体材料底部的堆积;在数值模拟中,来自下加热面的热量在固体下表面堆积得较少,更多的热流体沿侧壁面上升。

由图1所示的数值模拟可见,在30 min时,固体材料的底部呈现波浪状,60 min时呈现更明显的锯齿状,90 min时变成弧形。由图3所示的可视化实验中,依然存在相应的形状变化。但有所不同的是,在可视化实验中,固体材料底部出现典型形态的时间提前,30 min的形态要比数值模拟明显。可视化实验中的左下角和右下角的固体状突出,而数值模拟中固体材料的底部形状更尖凸。分析产生差别的原因如下:数值模拟前期导热的影响时间更长,延长了固体材料进入典型形态的时间;在可视化实验中,由于加热面的热流损失大,在熔化前期固体材料与侧壁面之间的流体通道窄,造成了热量在固体材料底部堆积;在可视化实验中,由于浮升力较弱,自然对流传热较差,因此固体材料底部形状不尖锐。

在可视化实验中,固体材料底部弧度明显,也是热量在固体材料底部堆积所致。该弧度是在观察面薄层的后面,故图4的热像图中显示不出。此外,在数值模拟中,系统一旦进入了自然对流主导的传热,固体材料底部的典型形态就会非常明显,这也是因为数值模拟中系统吸收了来自加热面更多的热量,自然对流强度更大。固体材料整体形态的变化和系统内部各位置的熔化顺序等,在数值模拟和可视化实验中均具有相同的变化趋势。

3.2 液相率验证

与数值模拟相比,可视化实验的液相率在时间上滞后。图5所示为数值模拟和可视化实验对系统液相率的统计。实验的液相率是将可视化实验的图片进行二值化处理后得到的。在图5中用5条平行于横坐标轴的等长虚线加以标记。可以证明,可视化实验的液相率只是在时间上滞后,并没有明显的偏离。由于实验时加热面的热流损失大,因此系统整体的液相率在时间上滞后。通过图5可以看出,数值模拟液相率曲线的斜率呈下降的趋势。开始时,导热占绝对的主导作用,随着自然对流的增强,自然对流逐渐主导了系统传热。但是,自然对流的增强并没有提高材料的熔化速度,导热占主导时的熔化速度最高。

图5 系统的液相率对比图Fig.5 Liquid phase rate comparison diagram of the system

4 数值模拟结果分析

4.1 固体材料与侧壁面间的流体通道

实验前期,固体材料的熔化主要受导热影响。随着时间的推移,自然对流的作用增强,逐渐主导了系统传热,固体材料表面具有不同的表现。随着时间的推移,固体材料与侧壁面之间的流体通道呈现出上下宽,中间窄的情形。热流体沿着侧壁面向上运动,在左上区域和右上区域堆积得越来越多;热流体与固体接触,冷却成冷流体而沿着固体材料表面向下沉降,并越来越明显。由于系统中间位置距上下加热面较远,接受来自上下加热面的热量较少,因此流体通道中间较窄。

顶端的热流体聚集,并沿着固体材料的侧面向下运动,两侧的冷流体并没有在底部相遇,没有形成全局的自然对流,导致热量在侧面流体通道下半部分堆积,局部热流密度较大。

4.2 固体材料底部的特殊形状

固体材料接受来自下方的热量后,随着时间的推移,自然对流的作用越来越强。上升的热流体在接触到固体材料底部后,不断地堆积。由于热流体与固体表面接触,温度下降变成冷流体,沿着固体材料下表面分别向左下和右下移动形成了涡旋,涡旋的数量会随着时间推移而逐渐减少。在60 min可以看到明显的涡旋,90 min时涡旋数量减少,材料突出的锯齿状逐渐过渡到弧形。

4.3 系统上部和下部液相率的差别

随着时间的推移,系统上半部分的液相率要大于下半部分的液相率。这是因为来自下方的热量大部分被固体材料的下表面吸收,使固体材料的下表面熔化且弧形逐渐明显。来自下方的热量只有少部分沿着左右壁面到达顶端。系统的上部,通过导热接收来自上加热面的热量;通过导热和自然对流接收来自左右加热面的热量;通过自然对流接收少部分来自下加热面的热量。综上可见,系统上部聚集了较多的热量,并接触到固体材料的上表面,而固体材料的下表面只吸收来自下方的热量,比上表面少许多。可视化实验中依然存在系统上半部分液相率大于下半部分的现象。

4.4 数值模拟中监测典型位置的温度变化

图6是对蓄热单元中5个典型位置的温度监测结果,中心点坐标是(0,0)。

图6 典型位置温度变化Fig.6 Temperature change in typical locations

如图6所示,点1是中心点(0,0),点2是左上区域的点(-15,15),点3是左下区域的点(-15,-15),点4是上半部分的点(0,15),点5是下半部分的点(0,-15)。图6中,用5条平行于纵坐标轴的直线(a,b,c,d和e)标记了典型时间节点,其中:a是1 800 s,b是4 400 s,c是5 000 s,d是5 500 s,e是液相率达到1的时间节点6 448 s。

a线之前,即1 800 s之前,所有曲线的斜率均呈下降趋势;点2和点3有相同的变化趋势,且温度最高;点4和点5有相同的变化趋势,温度次之;点1的温度最低。这是因为1 800 s之前导热占绝对的主导地位,点2和点3,或者点4和点5,他们与相邻两个加热面的距离是相等的,在导热占主导的时候,他们都属于相同位置的点。点2和点3的温度之所以最高,是因为这两个点靠近两个加热面(点2靠近左面和上面,点3靠近左面和下面),受导热影响最大。a线之后,即1 800 s之后,所有的点都按照不同的方式升温。这是因为随时间的延长,自然对流增强,破坏了导热的绝对主导地位。其中点2和点4的的升温过程不再显著变化。这是因为这两个点都是在系统的上半部分,系统上半部分的传热方式不再有大幅度波动。

b线,即4 400 s时,点4的温度超过了点3。虽然点4靠近一个上加热面,点3靠近左、下两个加热面,但由于此时自然对流的强度不断增加,占据了主导传热地位,导热的影响越来越弱。热流体在系统顶部聚积,加快了点4的升温。之后,点4的温度甚至超过了点2。说明此时导热的影响已经非常弱了,热流体大量在系统顶部靠中间的位置聚积。

线c,即5 000 s时,点5的温度超过了点3,且点3的温度开始降低。此时系统中早已经是由自然对流主导的传热了。侧面流体通道内,热流体沿着加热面上升,沿着固体表面下降,逐渐变成冷流体。来自下加热面的热量越来越多地被用于固体下表面加热形成弧形,其余的热量也都快速沿侧壁面上升至顶端,导致导热和自然对流传递的热量都不能到达该位置。

d线后,即5 500 s之后,中心点1的温度迅速升高,甚至超过了点3和点5的温度。由于大量的热量使固体表面熔化,而不能向中间传递,中心点的升温不会加速。d线之后,由于点3和点5的升温导致中心点1升温提速。固体材料进入到最终的加速熔化阶段。

e线,即6 448 s时,系统液相率达到1。点3和点5的温度加速上升,与此同时,中心点温升减速,系统内部温度分布趋于均匀。

通过对5个典型位置温度变化的分析,将整个熔化过程用5个典型时间节点进行分割可见:与系统上半部分(点2和点4)的温升相比,系统下半部分(点3和点5)的温升不规则;尤其是点3,升温过程还存在波动。这说明系统内传热不均匀,下半部分传热速率低,尤其在系统左下方(或右下方)传热存在波动。由此可见,在强化相变传热时,要重点关注系统的下半部分,尤其是左下方(或右下方),须针对性地加以强化。

5 结论

本文以石蜡为相变材料,在一个最基本的矩形蓄热单元内进行了数值模拟和可视化实验。通过分析相变材料的流动和传热特性及可视化实验与数值模拟的差别,得到如下结论。

随着时间的推移,固体材料底部会出现波浪状、锯齿状和弧形3种典型形态。在可视化实验中,固体材料底部出现典型形态的时间提前。整个传热过程由导热主导逐渐过渡到由自然对流主导。在可视化实验中,系统不能完全绝热,热流损失大。在数值模拟的前期,导热主导传热的时间更长,延缓了固体材料底部进入典型形态的时间。在数值模拟中,系统一旦进入了由自然对流主导的传热,固体材料典型形态就会非常明显。在可视化实验中,系统整体的液相率在时间上滞后。传热的不均匀导致了固体材料形态的不均匀,尤其是系统的下半部分,固体材料底部的形态持续发生变化。

固体材料与侧壁面之间的流体通道和固体材料底部形成了特殊形状。系统上部和下部的液相率存在差别。系统中的典型位置有不同的温度变化,可将整个熔化过程用5个典型的时间节点加以分割。通过监测显示,系统下半部分传热速率低,尤其是系统左下方或右下方还存在着温度波动。

当应用肋片、金属泡沫和金属颗粒等方法强化相变传热时,要重点关注矩形蓄热单元的下半部分,尤其是左下方或右下方,须增加此区域传热速率和传热的均匀性。本文的研究结果能使强化相变传热更加精准、高效,降低成本。