基于改进JHA-FRAM 的掘进过程作业风险定量评价

2022-06-22赵晨光崔心源

吴 兵,金 莎,赵晨光,崔心源

(中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

2021 年6 月10 日,最新通过的《中华人民共和国安全生产法》修改决议中要求生产经营单位建立安全风险分级管控制度,按照安全分级采取相应的管控措施。有研究表明,作业环节发生事故的可能性受到工艺复杂程度、设备运行情况以及环境等因素影响,认为煤矿井下不同作业环节危险性不同[1],因此在作业前进行风险等级评价,确定风险点,是实现精准分级管控的前提。现有针对作业的风险研究以作业危害分析(JHA)为主,然而目前的JHA 只涉及静态风险分析,忽略了复杂作业条件下各环节的动态约束性。功能共振分析(FRMA)[2]可以有效解决上述局限,考虑作业步骤间的关联性,能够识别作业节点源自上下游功能的耦合变异性,并在制造业[3]、医疗行业[4]、铁路系统[5],航空领域广泛应用[7],其缺点是只能进行定性分析。鉴于此,将作业危害分析(JHA)集成到功能共振分析(FRMA)中,全面识别潜在风险因素,并利用集对分析原理对其进行定量改进,实现了作业风险的动态和静态综合评价。

1 JHA-FRAM 风险识别拟合方法

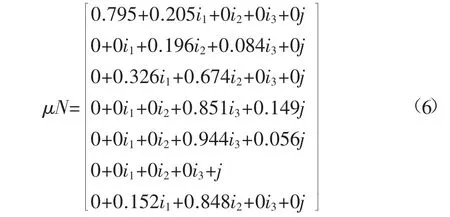

作业危害分析(JHA)可以将作业划分为若干个步骤节点,然后识别其潜在风险。功能共振分析(FRMA)可以对系统进行图形化描述,利用六角形模块表示分解后的功能节点,然后分析各节点的动态变化性。功能共振单元模型如图1,6 个端口分别是功能模块的输入(Input)、输出(Output)、时间(Time)、控制(Control)、前提(Preconditions)、资源(Resources)。

图1 功能共振单元模型Fig.1 Functional resonance unit model

JHA-FRAM 将风险划分为内部因素和外部因素,内部风险识别是基于JHA 分析,主要包括作业人员所处环境风险以及工具设备风险。

外部风险识别基于FRAM 理论,认为几个相互关联,相互约束的作业节点,当其中1 个节点发生变化,产生不正常的功能振荡后,其他作业节点的性能也随之发生变化并产生振荡,当所有功能模块的振荡作用超出系统风险临界阈值时,事故发生。这一环节侧重于识别来自上下游功能变化对作业节点产生的影响[7]。上游作业的输出(时间、速度、资源、信息)会对下游作业产生影响,下游作业的输入时间同样会对上游产生一定影响。除此之外,作业过程中还存在并行步骤,并行节点的变化情况也会对彼此安全状态产生影响,因此,在前人研究的基础上将并行节点之间的相互作用关系考虑在内,确保风险识别的准确性和全面性。

2 构建作业风险定量评价模型

由于JHA-FRAM 风险识别方法只能进行定性分析,难以形成定量评价结果,为了处理评价过程中的量化问题,采用AHP-SPA 方法对其进行改进。

2.1 确定作业节点风险度

构建基于AHP 的评价指标体系,根据上述风险识别结果,请相关技术人员,管理人员对指标重要程度两两对比并利用1~9 标度打分[8],根据打分结果产生判断矩阵,然后对判断矩阵进行归一化处理,每行元素的平均值为权重向量。最后进行一致性检验,一致性比例小于0.1 时,判断矩阵元素分配及其逻辑顺序合理[9]。

利用lsr 评价法分析作业节点各指标的风险值,然后通过加权风险度表征多因素影响下作业节点的风险程度,将风险指标的权重与其对应的风险值结合,计算作业节点的加权风险度。

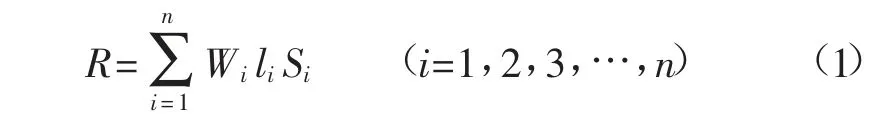

式中:R 为单个作业节点加权风险度;li为i 种风险事件发生的可能性;Si为i 种风险事件后果严重性;Wi为风险因素指标权重。

2.2 评价作业风险等级

考虑到作业过程中各节点对于整个过程的影响程度不同,需要利用上述层次分析法(AHP)确定其重要度,然后利用集对分析进行定量评价。

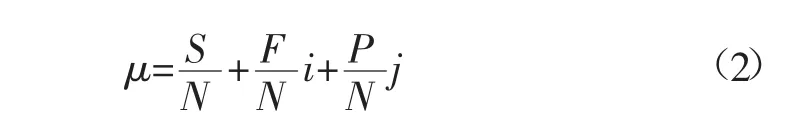

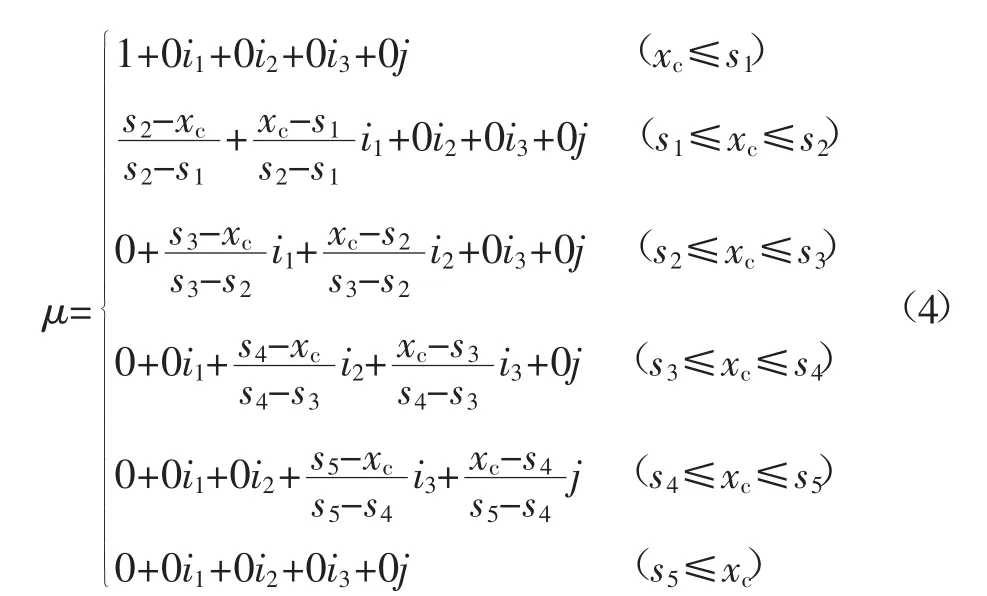

集对分析的基本思路是将评价对象和评价标准拟合为一个集对,客观地反映二者的同一、差异和对立关系,集对的同、异、反联系度μ 为:

式中:N 为指标总个数;S 为2 个集合共有的指标个数;P 为2 个集合对立的指标个数;F 为2 个集合既不共有也不对立的指标数;i 为差异度系数分量:j 为对立度系数分量。

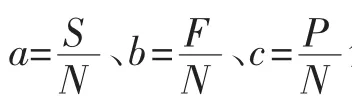

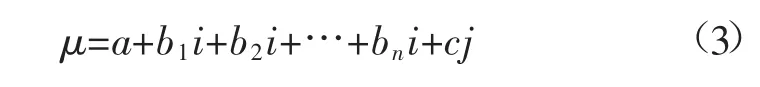

a+b1+b2+b3+…+bn+c=1,a 越接近于1,表明二者关系越趋向于同一,c 越接近于1,表明二者关系越对立。由此拟合集对的联系度可表示为[10]:

式中:xc为评价指标值;i1、i2、i3为差异度分量;s1~s5为评价指标的分级标准值,且s1≤s2≤s3≤s4≤s5。

将各个指标的联系度与其相对应的权重相乘,得到评价对象五元联系度:

式中:WNi为第Ni项评价指标的权重;aNi为Ni项评价指标的同一度;bNi为Ni项评价指标的差异度;cNi为Ni项评价指标的对立度。

然后根据其趋同程度对评价等级做出判断。

3 实例分析

选取山西某煤矿作为研究对象,通过实地调研了解其掘进过程,按上述方法步骤,进行实例分析。

3.1 掘进过程作业描述

作业指的是将施工过程分解为若干个可在一定时间内完成的工序环节,根据作业定义,将掘进过程分解为截割、安装锚杆、安装锚索3 个作业环节。

1)截割作业。N1:开始截割作业前检查工作面支护、风量、瓦斯体积分数;N2:一切正常后发出送电信号,综掘机司机操作综掘机前进至截割工作面;N3:在有监护的情况下落下铲板;N4:启动喷雾泵;N5:开启输送机出煤;N6:根据巷道设计尺寸及进刀截割轨迹图割煤;N7:出煤完毕后,掘进机截割头落地,断开掘进机电源,掘进机司机操作退掘进机。

2)安装锚杆作业。N8:掘进机退出工作面后,敲帮问顶确认安全;N9:锚杆机进入作业位置;N10:将2块架板两端分别搭设在靠帮放置的铁梯上,搭设可靠的工作台;N11:作业人员站在工作台上标定顶、帮锚杆位置;N12:1 人将钻杆对准眼位与钻机相连,然后放开钻杆,开水冲孔;N13:另1 人操作钻机将顶眼和帮眼打设至规定要求并清净眼底煤粉;N14:打眼完成后安装锚杆,作业人员将2 支树脂药卷依次装入钻孔并用杆体将药卷送到孔底,边推进边搅拌;N15:搅拌时间控制30 s,中途不得间断,直到将锚杆送入孔底,然后使用风动扳手或扭矩放大器将锚杆预紧力施加至设计值。

3)安装锚索作业。N16:安装锚索的钻孔方法和以上锚杆钻孔方法相同,按顺序将树脂药卷装入钻孔,并用锚索将药卷送到孔底;N17:用搅拌器将锚索与钻机连接起来并拧紧载丝;N18:1 人扶钻,保持钻机与钻孔成一直线;N19:1 人开动钻机将锚索送入孔底;N20:等待2 min 后回落钻机,卸下搅拌器。

待支护完成后继续进行截割贯通,以此循环。

3.2 作业风险识别

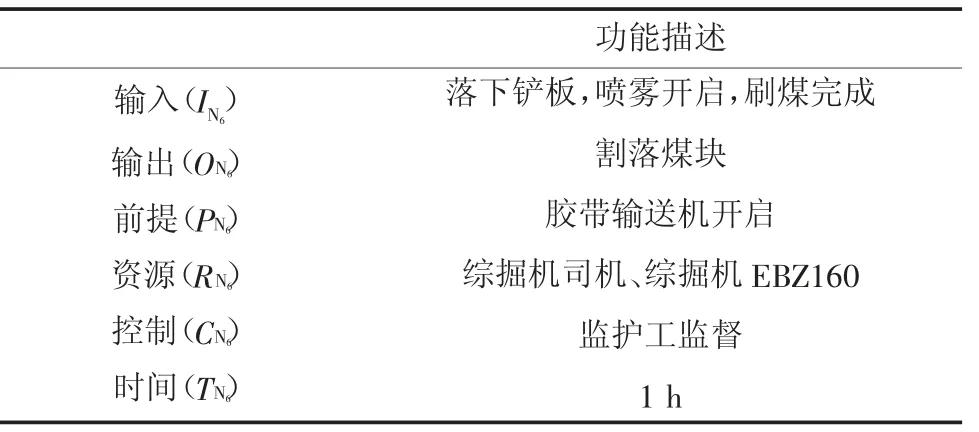

依据JHA 作业分解原则,掘进过程的3 个作业环节共划分为(N1~N20)20 个作业节点,将20 个作业节点确定为20 个功能模块分析其具体内容,以截割作业(N6)为例,具体内容描述见表1。

表1 割煤(N6)具体内容描述Table 1 Specific content description of coal cutting(N6)

结合功能模块具体内容及其相互约束关系,连接各个作业节点,构建掘进过程功能共振分析模型。

1)内部风险识别。割煤作业N6的自身风险因素为,C1:掘进机机械部件及电气安全保护装置故障,造成人员伤害;C2:掘进过程中,巷道内电气设备或供电线路出现失爆,在发生电气火灾后有造成瓦斯爆炸。作业场所环境风险为,C3:作业场所煤尘较大,视线不清,造成误操作;C4:工作面片帮、顶板离层,造成人员伤害;C5:巷道掘进过程中,由于煤体酥软、瓦斯含量较大、工作面风流可能发生瓦斯超限,造成瓦斯事故。

2)并行步骤影响分析针。割煤作业N6并行作业节点的影响包括,C6:喷雾故障,缺少雾化,割煤过程产生大量煤尘;C7:带式运输机保护装置故障,运行后损坏设备或造成人员伤害;C8:带式运输机的照明装置故障,影响正常作业;C9:带式运输机带边毛絮摩擦起火,引发火灾或爆炸。

3)上下游耦合变化分析。上游输出变化影响包括,C10:供水时间过晚达不到雾化效果;C11:带式输送机距离过近导致人员卷入转动部位;C12:信息传达不准确,误入设备运行或贯通区域,造成人员伤害。下游输入影响包括,C13:退机时间过早,未将截割头或铲板落地,造成人员伤害。

3.3 掘进过程作业风险定量评价

3.3.1 计算作业节点风险度

将评价指标体系分为设备风险因素B1、环境风险因素B2、并行风险B3和上下游变化B44 个一级指标,以及13 个二级指标。邀请煤矿领域经验丰富的技术人员对识别的风险指标进行打分,构造AHP 判断矩阵,确定各风险指标权重,并计算出一致性比例为0.045,意味着计算所得权重有效。

利用风险值和权重表征以上13 个风险指标单因素的重要程度和风险大小,再耦合各自的权重得到单节点的综合风险度,作业节点风险度见表2。

表2 作业节点风险度Table 2 Single node risk

由此得到节点N6(割煤) 的综合风险度是9.399,且影响度最大的风险因素为割煤过程中电气设备或线路失爆,同时其并行节点胶带运输机故障也会对割煤过程产生较大影响。用该方法计算截割作业N1~N7各节点综合风险度,得到RNi={1.411,6.607,4.349,7.298,7.113,9.406,4.696}。

3.3.2 作业风险等级评价

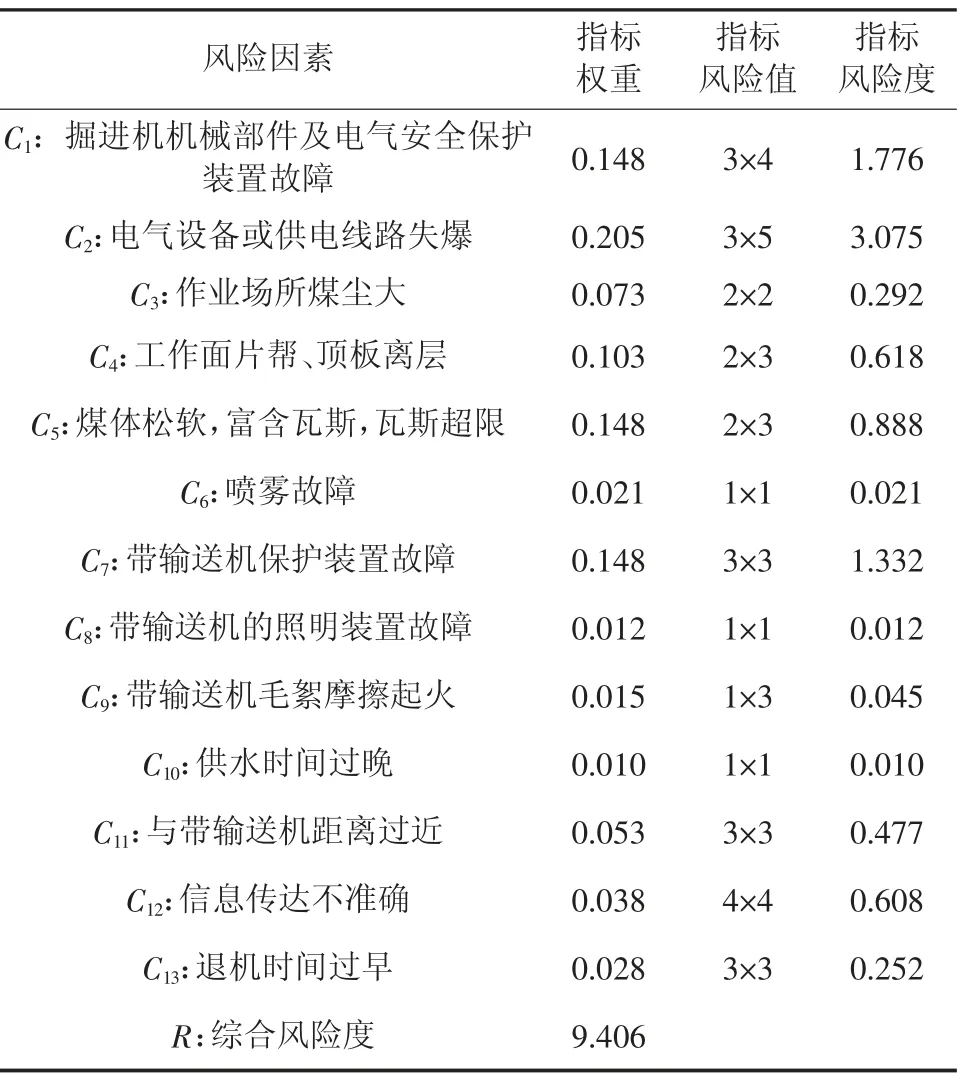

将作业风险划分为5 个等级,分别是可忽略风险、可接受风险、中等风险、重大风险、巨大风险,评价等级划分情况见表3。

表3 评价等级划分情况Table 3 Classification of evaluation grades

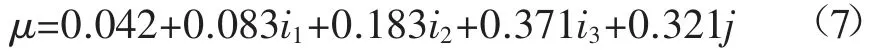

截割作业包含N1~N77 个步骤节点,拟合联系度集对如下:

拟合联系度可以表征各个节点的风险程度,分析其趋同程度可知,N1节点风量、瓦斯体积分数监测风险程度为可忽略风险,风险等级为Ⅰ级;N3节点监护工监护、N7节点退掘进机为中等风险,风险等级为Ⅲ级;N2节点综掘机前进至截割工作面、N4节点启动喷雾泵,N5节点开启输送机出煤风险等级为重大风险,风险等级Ⅳ级;N6节点割煤为巨大风险,风险等级为Ⅴ级。

层次分析法计算各节点重要度,WNi={0.053,0.068,0.202,0.077,0.265,0.295,0.040},将各节点的联系度与其重要度结合考虑,根据式(6)进行联系度加权处理,得到截割作业的五元联系度:

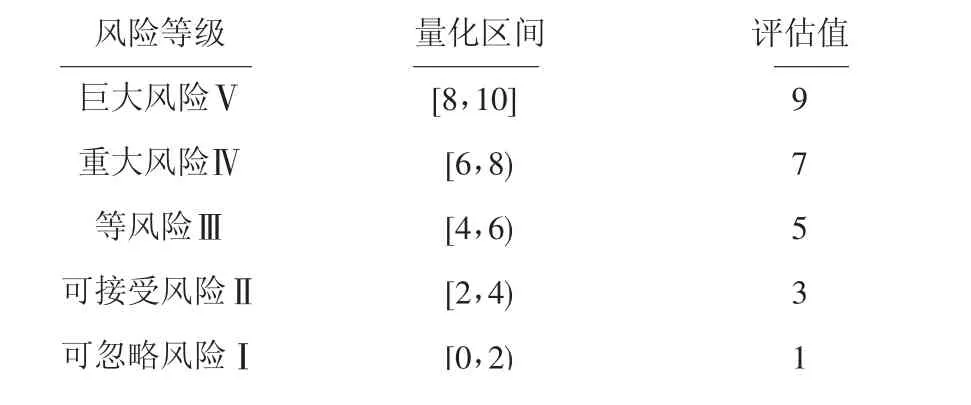

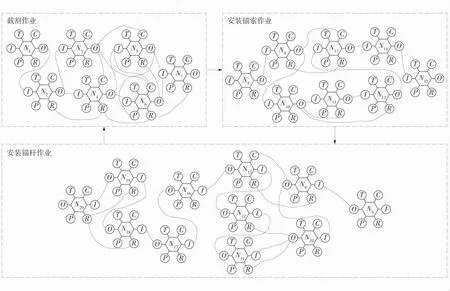

分析式(7)可知,截割作业对于5 个风险等级的趋同程度分别是4.2%、8.3%、18.3%、37.1%、32.1%,由此判断截割作业的风险类别为重大风险。利用同样的方法对安装锚杆作业和安装锚索作业进行评价,二者均为中等风险,安装锚索风险略大于安装锚杆的风险。结合评价过程和评价结果,能够通过FRAM 模型直观的看到掘进过程的风险点及可能发生事故路径,作业风险点、风险路径特征图如图2。

图2 作业风险点、风险路径特征图Fig.2 Operational risk point and risk path characteristic diagram

通过图2 可以看出,掘进过程3 个作业环节共有重大风险点5 个,巨大风险点3 个,根据风险程度的不同,施行不同的管控手段。同时容易导致事故发生的路径共12 条,在对各作业节点进行管控的同时,关注节点上下游以及并行作业的状态,保证风险路径信息传达和任务交接功能的正常和安全。

4 结 语

建立了基于改进JHA-FRAM 的作业风险评价模型,在风险识别阶段实现动静态风险因素融合分析。引入AHP 方法量化风险因素和步骤重要度,利用SPA 集对分析原理对作业风险进行等级评价,克服了定性分析的局限性。将该模型应用到山西某煤矿的掘进过程中,得到风险等级最高的作业为“截割”作业,需要重点管控,同时用特征图的形式对掘进过程中的风险点和风险路径进行表征,在管控过程中需要严格监管,规避风险。结果表明,定量改进后的JHA-FRAM 分析方法能够有效应用于工程实际,为有效落实煤矿企业作业分级管控机制提供了依据。