基于组合惯导的综采工作面刮板输送机直线度检测方法

2022-06-22杨波,吴宁

杨 波,吴 宁

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

目前,煤矿开采正由综合机械化向自动化和智能化方向发展,目标是少人或无人化开采[1-3]。综采工作面液压自动调直技术是实现“三平两直”的关键技术,然而,综采工作面液压支架自动调直仍是难题[4],其核心是难以实现刮板输送机直线度精确检测。因此,亟需研究刮板输送机直线度精确检测方法,为综采工作面液压支架自动调直奠定良好基础,对煤矿安全、高效、智能开采具有重要意义。

目前,国内外许多学者对综采工作面直线度检测方法进行了研究。杨曌[5]针对综采工作面直线度检测问题,提出了基于视觉的直线度检测方法;李森[6]提出采用惯性导航技术检测刮板输送机直线度,将惯性导航装置安装于采煤机上,检测刮板输送机直线度;夏婷[7]提出了一种惯导与超声波组合的采煤机定位方法,通过检测采煤机位姿信息推算刮板输送机直线度;李昂[8]等运用惯导与里程计组合定位方法对采煤机位姿进行检测;郑江涛[9]等提出了一种激光雷达辅助的采煤机惯性定位方法,以液压支架和激光雷达的相对位置关系建立了特征点位置和导航解算位置之间的数学模型,以此为基础推导了组合导航系统卡尔曼滤波模型;澳大利亚联邦科学与工业研究组织(CSIRO)的LASC 系统使用高精度光纤陀螺仪与里程计组合检测煤机空间位置信息[10]。以上采煤机定位或刮板输送机直线度检测方法中,视觉检测方法易受煤矿低照度、高粉尘等干扰导致检测误差较大,超声波检测方法也易受井下复杂环境干扰,惯导与里程计组合定位是刮板输送机直线度检测的良好方法。

综上,高精度光纤惯导与里程计组合定位方法是刮板输送机直线度检测的首选方法。然而,单纯依赖惯导与里程计组合,由于里程计打滑导致存在位姿检测累积误差问题,并且无法获得液压支架推进方向的采煤机绝对位置。因此,提出基于捷联惯导、里程计与激光雷达信号融合的刮板输送机直线度检测方法,通过激光雷达信息校正惯导与里程计组合的累积误差和获得采煤机在液压支架推进方向的绝对位置,从而实现刮板输送机直线度精确检测。

1 组合惯导系统在综采工作面的布置方案

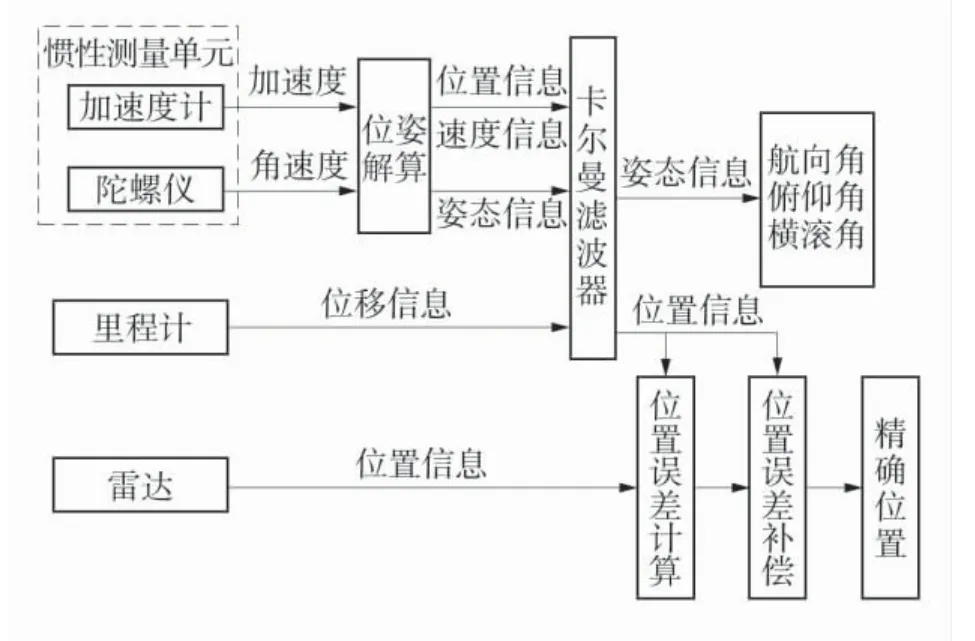

采用惯导、里程计和激光雷达的组合惯导系统对刮板输送机直线度进行检测,组合惯导系统在综采工作面布置示意图如图1。

图1 组合惯导系统布置图Fig.1 Layout drawing of combined inertial navigation system

将惯导与里程计安装于采煤机上,激光雷达安装于刮板输送机两端,激光雷达标识物安装于运输巷与回风巷帮部,由于每个标识物在综采工作面的绝对位置是已知的,所以根据标识物绝对位置可得出刮板输送机两端的绝对位置,从而给惯导提供每刀的绝对位置。

将雷达分别安装在转载机上机头、机尾支架、三角煤和中部支架位置,安装数量为每6 架1 个。控制系统通过对挡板不同位置的点云距离信息计算得到挡板姿态信息,并利用挡板姿态信息建立综采工作面刮板输送机直线度检测模型,用于修正惯导与里程计融合的累积误差。

2 组合惯导系统多信息融合方法

2.1 组合惯导系统融合方案

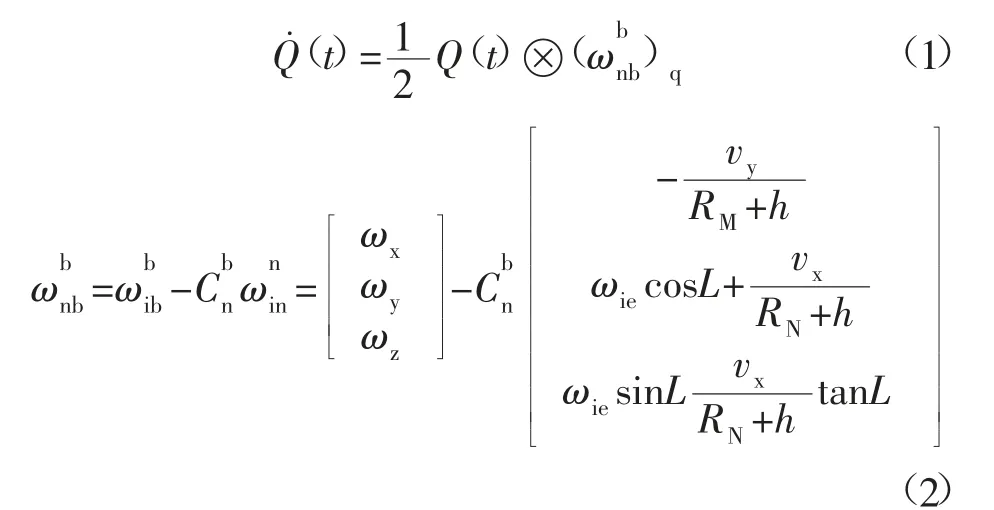

组合惯导系统信息融合方案如图2。

图2 组合惯导信息融合方案Fig.2 Information fusion plan of combined inertial navigation system

运用卡尔曼滤波方法对惯导与里程计进行信息融合,获得采煤机位姿信息。但是,随着时间推移,惯导本身产生累积误差,里程计打滑也存在累积误差,导致惯导与里程计组合产生位姿检测累积误差。另外,惯导与里程计融合无法检测刮板输送机两端头在综采工作面的绝对位置。因此,在每刀开始运用激光雷达测量标识物位置,根据标识物绝对位置推算出刮板输送机两端的绝对位置,从而给惯导与里程计提供绝对坐标参考点,并通过中间支架的雷达探测直线度信息修正惯导与里程计在该刀产生的误差,从而实现刮板输送机每刀直线度的精确检测。

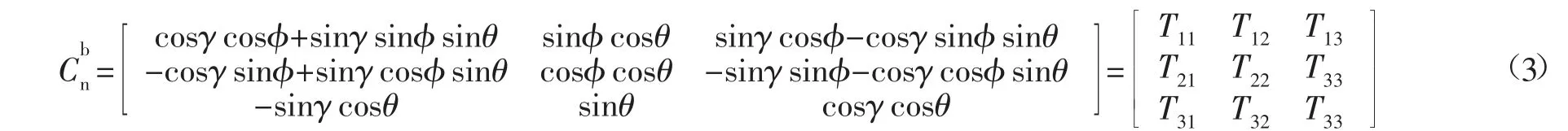

2.2 捷联惯导位姿解算

惯性导航系统采用四元数模型,对系统的位置、姿态进行更新解算。

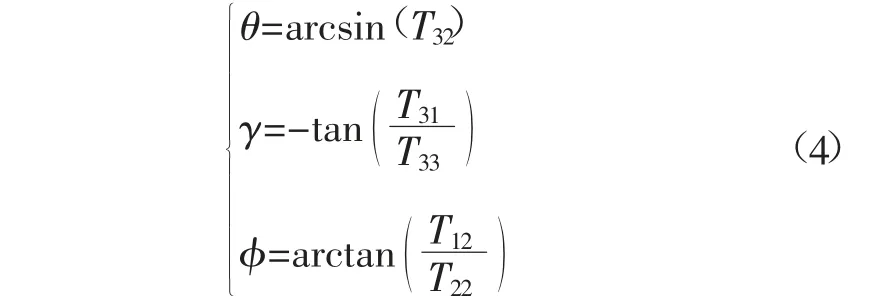

惯性导航固定在采煤机上,设采煤机坐标系为载体坐标系(b 系),采煤机前进方向为xb轴,机身平面上与垂直的方向为yb轴,与机身平面垂直的方向为zb轴。选取地理坐标系(g 系)为导航坐标系(n系),以采煤机重心为中心,规定xn、yn、zn分别指向东、北、天方向,采煤机的航向角为φ,俯仰角为θ,横滚角为γ。采煤机姿态更新的姿态四元数微分方程为:

根据式(3)中的采煤机的姿态矩阵,可以计算出采煤机的实时姿态角:

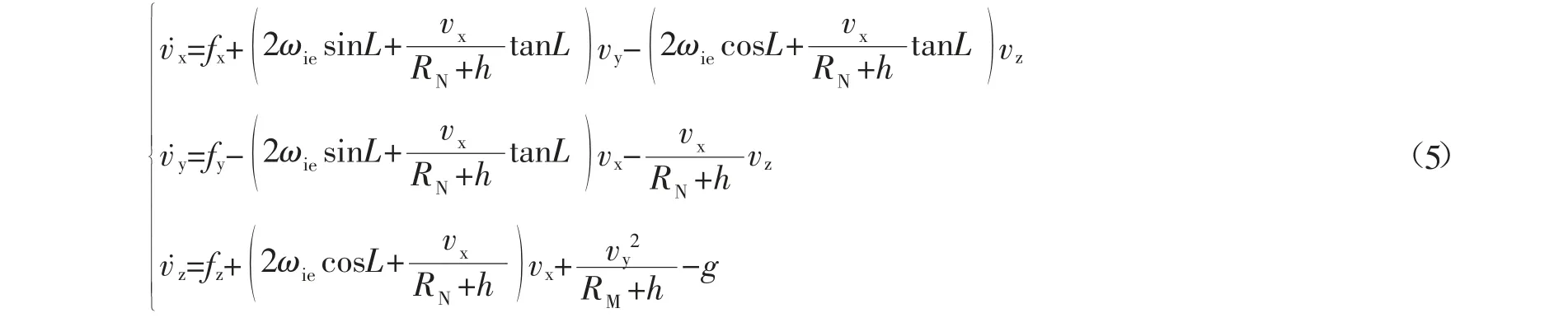

采煤机速度更新的微分方程为:

式中:f 为加速度计测量的比力,f=[fxfyfz]T;vx、vy、vz为采煤机在导航坐标系下x、y、z 方向的速度分量;g 为采煤机的所在位置重力加速度的大小。

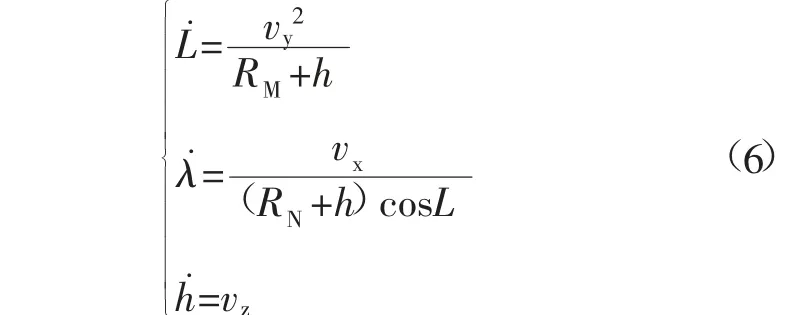

采煤机位置更新微分方程为:

式中:L 为采煤机所处在地球上的纬度;λ 采煤机所处在地球上的经度;h 为综采工作面采煤机所在的海拔高度。

通过对式(6)式积分可得采煤机所在位置的经度、纬度和高度。将惯性导航安装在采煤机内部,角速度和线性加速度由三轴陀螺仪与三轴加速度计采集,解算得到惯性导航的姿态、速度与位置信息。

2.3 组合惯导信息融合

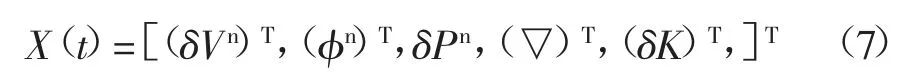

采用卡尔曼滤波对惯导与里程计信息进行融合修正惯导累积误差。选取惯导系统速度误差δVn,姿态误差φn,位置误差δPn,陀螺零偏ε,加速度计零偏▽及里程计刻度因子误差δK 作为惯导与里程计组合系统的状态量X(t):

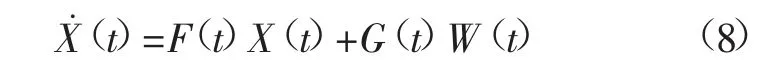

则系统状态方程为:

式中:F(t)为状态转移矩阵;G(t)为系统噪声系数阵;W(t)为噪声矩阵。

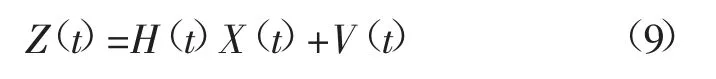

选取里程计与捷联惯导位置信息的差值作为观测量,得到观察量Z(t):

式中:H(t)为量测信号矩阵;V(t)为量测信号的测量白噪声。

将上述融合系统的状态量与量测量离散化处理,获得离散型状态方程和量测方程如下:

式中:F 为状态转移矩阵;xk-1、xk分别为k-1 和k 时刻的状态量;uk为k 时刻系统的输入量;wk为过程状态噪声,服从均值为0 的正态分布;B 为输入增益矩阵;zk为k 时刻观测量;Hk为测量矩阵;vk为测量噪声,服从均值为0 的正态分布。

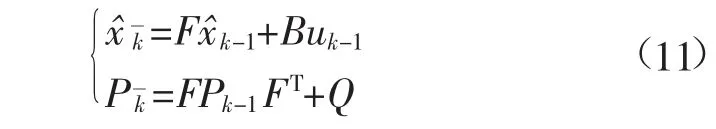

根据系统上一时刻的状态量预测下一时刻的状态量:

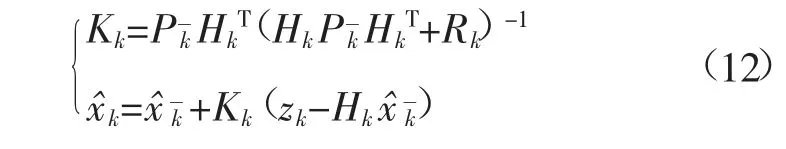

利用里程计和光纤惯导的位置差值作为观测量来校正融合定位定向系统的位置误差:

式中:Kk为卡尔曼增益;Rk为方差,与传感器的精度相关。

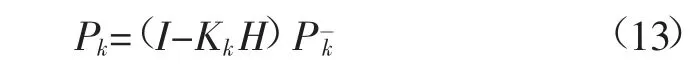

对协方差进行更新:

根据式(12)和式(13),将雷达输出的量测值Hk送入卡尔曼主滤波器进行信息融合,得到系统状态的全局最优估计值,并利用获得的捷联惯导误差状态的全局最优估计值定实时对捷联惯导系统进行误差校正,从而实现位姿精确检测。

3 刮板输送机直线度检测试验

为了验证刮板输送机直线度检测方法在煤矿井下复杂环境下的可行性,按图1 的组合惯导系统布置方案,构建了基于组合惯导的综采工作面刮板输送机直线度检测系统,在陕西黄陵矿业综采工作面进行了试验。建立了采煤机坐标系,x 轴指向采煤机牵引方向,y 轴指向工作面推进方向,z 轴指向高度方向,惯导对准后,陀螺仪精度为0.01°/h,加速度计精度为5×10-5g。

1)激光雷达探测试验。通过连续测量3 d 共计9 刀数据,实测进、回风巷道的累计推进距离,测试数据及误差对比见表1。根据表1 可知,激光雷达在工作面推进方向的检测误差小于0.05 m,能够满足对惯导在推进方向提供参考坐标的要求。

表1 激光雷达探测推进距离Table 1 Propulsion distance of radar detection

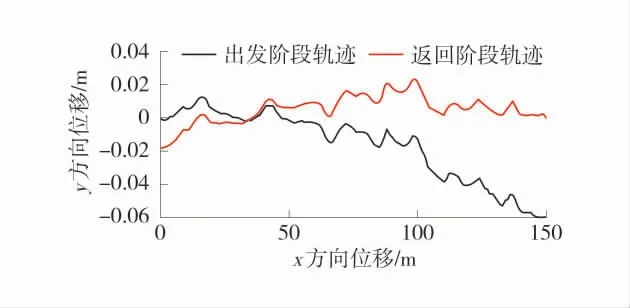

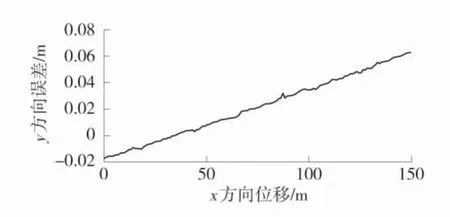

2)刮板输送机直线度检测试验。试验过程中,采煤机在约150 m 的工作面往复运行,得到往返的y方向位移曲线和y 方向误差曲线。采煤机在150 m长工作面往返的y 方向位移如图3,刮板输送机直线度检测误差图4。由图3 和图4 可知,惯导、里程计和雷达信息融合的直线度检测方法实现了150 m 综采工作面的刮板输送机直线度检测误差小于7 cm。

图3 采煤机在150 m 长工作面往返的y 方向位移Fig.3 The y-direction displacement of shearer back and forth on a 150 m long working face

图4 刮板输送机直线度检测误差Fig.4 The straightness detection error of scraper conveyor

4 结 语

针对综采工作面刮板输送机直线度检测难题,提出了一种捷联惯导、里程计和雷达信息融合的刮板输送机直线度检测方法。激光雷达探测系统为惯导与里程计定位系统提供了每刀初始点的绝对位置,并且可以修正惯导与里程计产生的直线度检测误差;运用卡尔曼滤波方法对惯导、里程计信息进行融合,实现了惯导随时间产生的累积误差精确补偿。通过煤矿井下试验结果表明:捷联惯导、里程计和雷达信息融合的刮板输送机直线度检测方法在150 m长工作面直线度检测误差小于7 cm,为综采工作面自动调直奠定了良好基础。