穿层梳状分支孔煤层段精准水力压裂工程试验

2022-06-22赵坤,李文,欧聪

赵 坤,李 文,欧 聪

(中煤科工集团重庆研究院有限公司,重庆 400037)

煤炭开采尤其是煤与瓦斯突出煤层开采过程涌出的瓦斯对煤矿安全生产构成严重的威胁,采掘前利用定向钻孔远距离、大区域、精准化预抽煤层瓦斯已是我国目前治理瓦斯的有效的手段之一,同时《防治煤与瓦斯突出细则》也首次将定向长钻孔预抽煤层瓦斯作为2 个“四位一体”中区域防突措施之一[1]。近年来,已形成较为成熟的硬煤顺层定向钻进、碎软煤层顶(底)板梳状钻孔等定向钻孔成孔工艺技术[2]。为改善低渗煤层渗透性,碎软低渗煤层穿层梳状定向钻孔水力压裂增透技术及装备也得到了大量的研究与实践[3-10],目前主要有整体压裂和分段压裂2 种技术,整体压裂技术所存在的最直接、最主要问题就是一次压裂范围过大,易造成压裂效果不均衡,同时压裂既作用于钻孔煤层段也作用于钻孔岩层段,进而高压水体极易从岩孔段裂隙发生滤失造成泵注压力和排量难以达到压裂煤岩层、延展裂缝的效果[11],且钻孔越长滤失效应越明显;分段压裂技术解决了压裂不均衡问题,但压裂还是既作用于钻孔煤层段也作用于钻孔部分岩层段,高压水体仍然会从岩孔段裂隙发生滤失,进而削弱水力压裂效果。因此,为改善上述碎软低渗煤层穿层梳状钻孔水力压裂技术的不足,确保煤层压裂效果,提出穿层梳状分支孔煤层段精准水力压裂技术。

1 穿层梳状分支孔煤层段精准水力压裂技术

1.1 技术方法

穿层梳状分支孔煤层段精准水力压裂技术分为“先施工后压裂”和“边施工边压裂”,其中“先施工后压裂”是指先施工完所有穿层梳状分支孔,再逐孔进行煤层段水力压裂;“边施工边压裂”是指施工完1 个穿层梳状分支孔就压裂1 个分支孔煤层段”。

以“先施工后压裂”为例,进行穿层梳状分支孔煤层段水力压裂技术方法简介。穿层梳状分支孔煤层段精准水力压裂钻具组合串连接示意图如图1,底板穿层梳状分支孔煤层段精准水力压裂技术示意图如图2。

图1 穿层梳状分支孔煤层段精准水力压裂钻具组合串连接示意图Fig.1 Schematic diagram of string connection of drill assembly for precise hydraulic fracturing of coal seam section with comb branch hole through layers

图2 底板穿层梳状分支孔煤层段精准水力压裂技术示意图Fig.2 Schematic diagram of precise hydraulic fracturing technology for coal seam section of comb drill hole through floor

压裂施工工艺为:①利用定向钻进设备按设计要求对目标碎软低渗煤层施工穿层梳状分支孔;②退出定向钻进钻具组合串并将钻进钻具组合串中的孔底马达、钻头依次更换为压裂封孔器和弯头导向筛管,进而变为压裂工具组合串;③利用穿层梳状分支孔重入技术将压裂封孔器定点送至分支孔煤层与岩层交界处;④利用高压水泵将高压水通过高压胶管及压裂钻具组合串注入分支孔煤层段,实现压裂封孔器的定点坐封及煤层段的压裂;⑤采用后退式或前进式,依次对其它分支孔煤层段实施精准水力压裂,最终实现穿层梳状钻孔控制范围内的煤层增透。

1.2 关键技术

1)分支孔重入技术。穿层梳状分支孔施工完后,利用随钻测量系统测量记录的每根钻杆施工参数将压裂封孔器送入分支孔中岩孔段与煤层段的交界处。为了实现该技术,要求穿层梳状钻孔设计施工过程中,钻孔尽可能的布置在岩性比较稳定、成孔性较好的层位,且主孔及分支孔设计施工尽可能平缓,分支孔开孔处与主孔延伸方向的夹角尽可能小,同时利用弯头导向筛管的弯头进行分支孔重入导向,并确保弯头导向筛管弯头的角度与分支孔和主孔延伸方向的夹角相匹配。除此,弯头导向筛管前端可以螺纹连接钻头,若在分支孔重入过程中遇有跨孔或缩径等情况时,可以实现旋转钻进。

2)封孔器的坐封。煤矿井下压裂孔多为近水平或上行孔,且为裸眼坐封,坐封难度大,且煤岩层破裂压力较高,封孔效果应保证一定的耐压强度和稳定性。胶囊封孔器的高质量坐封要求穿层梳状钻孔应根据目标煤层顶底板的岩性组合特征尽可能布置在岩性坚硬稳定的砂岩层中,同时确保分支孔用于坐封封孔器段设计施工平直,长度与胶囊封孔器的封孔长度相匹配并留有一定的安全长度。

2 穿层梳状钻孔设计施工

2.1 钻孔层位选择

试验点选在新疆艾维尔沟矿区2130 煤矿4 号煤层24223 运输巷。4 号煤层,以焦煤为主,为突出煤层,煤层结构相对复杂,含2 层夹矸及1 层煤矸互层;4 号煤层倾角平均为42°,厚度为2.8 m,破坏类型为II~Ⅲ,瓦斯压力为0.2~0.85 MPa,瓦斯含量为8.28~14 m3/t,坚固性系数为0.54;4 号煤层顶板岩性以粗砂岩为主,局部地段夹杂中砂岩,底板岩性以中砂岩为主;煤层距上部3 号煤层层间距约为23 m,距下部5 号煤层层层间距平均约为29 m。

艾维尔沟矿区主采煤层分布于下侏罗统八道湾组,岩性组合特征主要以“煤层+砂砾岩+泥岩”为主,此次试验目标煤层顶板主要为23 m 厚的粗砂岩,底板主要为29 m 厚中砂岩,均为岩性坚硬稳定层位,有利于钻孔成孔。根据24223 运输巷开拓部署特征及钻孔压裂对封孔长度的要求,此次设计采用穿底板梳状钻孔,开孔位置布置于25222 运输联络石门内,开孔高度设计为1.6 m,主孔距离煤层法相距离设计为5~6 m。

2.2 钻孔设计施工

此次穿底板梳状钻孔设计为2 级孔身结构:第1 级孔身为开孔段,设计长度为30 m,采用孔径98 mm 钻头旋转钻进至30 m 后,依次采用孔径133、153 mm 扩孔钻头扩孔至30 m,然后下入20 根孔径143 mm 护孔套管进行护孔,并在钻孔与护孔套管之间的环形空间内高压注入早强微膨胀型水泥砂浆进行固孔;第2 级孔身结构设计为裸眼梳状分支孔结构,孔径为98 mm,钻孔造斜段相邻钻杆之间的方位差及倾角差不大于0.5°,分支孔开孔方向与主孔延伸方向夹角为2°~5°。当分支孔施工至距离煤层3 m 左右时,需将定向钻进调整为旋转钻进,确保分支孔距离煤层3 m 范围内的孔段平直,进而确保压裂封孔器的高效坐封,当分支孔进入煤层后,再将旋转钻进调整为定向钻进,确保分支孔煤层段沿煤层走向钻进。

施工采用后退式分支孔施工工艺,即在主孔钻进过程中不施工分支孔,只在分支孔设计位置预留开分支孔点,确保主孔连续、平滑、畅通,等到主孔施工至设计深度后,再依次退钻至预留开分支孔点处施工分支孔。艾维尔沟矿区2130 煤矿4 号煤层24223 运输巷施工穿底板梳状钻孔主孔1 个,梳状分支孔4 个,分支孔间距为70 m,钻孔累计长度为945 m,煤层段累计长度248.3 m。煤层底板梳状钻孔实钻轨迹图如图3。

图3 煤层底板梳状钻孔实钻轨迹图Fig.3 Actual drilling trajectory of comb drilling in coal seam floor

3 压裂参数

3.1 起裂压力

目前水力压裂设计过程中广泛使用的岩石起裂压力计算公式有2 个,即Hubbert Willis(H-W)公式(式(1))和Haimson-Fairhurst(H-F)公式(式(2))[12-13],其中H-W 公式适用于非渗透性岩石,故计算的起裂压力偏大,H-F 公式适用于渗透性岩石,故计算的起裂压力偏小。

式中:pb为起裂压力,MPa;σh为最小水平主应力,MPa;σH为最大水平主应力,MPa;T 为岩石的抗拉强度,MPa;p0为岩石初始孔隙压力,MPa;η=α(1-2v)/2-2v,0≤η≤0.5;v 为煤体泊松比,无量纲;α取0.8。

此次试验目标煤层属于特低渗煤层,煤层渗透率极低,为0.004 85×10-15m2,接近于非渗透性岩层,因此此次起裂压力计算采用式(1)。此次穿层梳状分支孔进入煤层后主要沿着24223 运输巷走向钻进,由前文地应力特征可知穿层梳状分支孔主要沿着试验点水平最小主应力方向展布,因此已施工的穿层梳状分支孔主要受到试验点水平最大主应力和垂直主应力,结合目标煤层试验点岩石力学参数(抗拉强度为0.75 MPa)及原始孔隙流体压力(近似为煤层原始瓦斯压力0.53 MPa)可求得穿层梳状定向长钻孔分支孔的起裂压力约为11.3 MPa。

3.2 裂缝扩展特征

诸多学者通过数值模拟、煤岩体压裂试验及工程应用研究表明,钻孔周围地应力的分布特征对水力压裂的起裂压力、起裂位置、破裂方式及裂隙延伸扩展规律有明显的不同[14-17],利用RFPA2D-FIOW数值模拟软件模拟目标煤层试验地点地应力条件下钻孔水力压裂以期掌握煤层破裂方式及裂缝延伸扩展特征。试验地点的垂直主应力为6.55 MPa,水平最大主应力为5.88 MPa,水平最小主应力3.55 MPa。

通过模拟发现,随着钻孔初始流体压力的增加,模型首先以发生弹塑性形变为主,孔径不断扩大并产生剪切损伤,但并没有产生明显破裂,孔隙水压力呈圆环状由钻孔向四周依次均匀降低;随着钻孔流体压力的进一步增加,模型达到抗拉强度极限而发生拉张破裂,破裂压力10.5 MPa,且破裂强度随着钻孔流体压力的增加而逐渐加强,裂隙主要沿着垂直主应力方向延伸扩展,并在裂隙的尖端发育有大量的剪切微破裂区。沿目标煤层走向布置钻孔的压裂裂隙扩展及声发射特征如图4。

图4 沿目标煤层走向布置钻孔的压裂裂隙扩展及声发射特征Fig.4 Fracture propagation and acoustic emission characteristics of borehole fracturing arranged along the strike of target coal seam

4 压裂施工

4.1 压裂流程

穿层梳状分支孔煤层段精准水力压裂所用到的设备除了部分定向钻具外,还有:①BYW315/55 型压裂泵组:其额定流量315 L/min,额定压力55 MPa;②K344-80 压裂胶囊封孔器:封孔压力可达55 MPa;③自主研发的弯头导向筛管:其弯头角度为3°;④体积为8 m3的水箱。为了连续、准确、实时记录钻孔压裂过程中孔内流体压力及孔内流体流量,试验配备了远程压裂监控系统和视频监控系统,能够实现实时监测和储存泵注流量和压力等参数,为现场压裂数据分析提供了保障。

此次穿底板梳状分支孔煤层段精准水力压裂工程试验采取“后退式边施工边压裂”工艺,在主孔施工完毕后,退出钻进钻具组合串更换为压裂钻具组合串,并利用分支孔重入技术将压裂钻具组合串下入主孔内,同时利用主孔已有施工参数确保压裂封孔器准确送达至距煤层3 m 范围内钻孔平直处,随后连接压裂泵等孔口压裂管路开展主孔煤层段水力压裂,主孔煤层段压裂及保压完成后拆除压裂泵等孔口压裂管路并退出压裂钻具组合串更换为钻进钻具组合串,将钻进钻具组合串送至1-1 号分支孔开孔点处实施1-1 号分支孔的开孔钻进,1-1 号分支孔按设计参数施工完成后退出钻进钻具组合串更换为压裂钻具组合串,并利用分支孔重入技术将压裂钻具组合串下入1-1 号分支孔内,同时利用1-1 号分支孔已有施工参数确保压裂封孔器准确送达至距煤层3 m 范围内钻孔平直处,随后连接压裂泵等孔口压裂管路开展1-1 号分支孔煤层段水力压裂,1-1 号分支孔煤层段压裂及保压完成后按上述流程依次完成1-2、1-3、1-4 号分支孔的定点开孔、定向钻进及分支孔煤层段的精准压裂。

4.2 压裂过程

此次穿层梳状分支孔煤层段精准水力压裂采用清水作为压裂介质,穿层梳状钻孔1 个主孔及4 个分支孔,总计压裂煤层段长度248.3 m,总计注液量5 730 m3,单孔段累计压裂时间48 h。随着压裂液的连续泵入,钻孔煤层段流体压力连续升高,各孔段煤层起裂压力介于10.6~11.8 MPa,最大泵注压力介于14.9~16.8 MPa。梳状穿层钻孔主孔煤层段精准水力压裂压力变化曲线如图5。

图5 梳状穿层钻孔主孔煤层段精准水力压裂压力变化曲线Fig.5 Variation curve of precision hydraulic fracturing pressure in coal seam section of main hole of comb through layer drilling

压裂开始后,随着钻孔内高压水体的不断注入,钻孔内水体压力快速升高,在孔隙水压力梯度作用下,煤层段局部结构弱面周期性打开形成微裂缝,当注水时间为149 min 时,压力由11.2 MPa 突然降低至9.5 MPa,判识煤层发生起裂,初次形成有效裂缝,该起裂压力值与起裂压力分析理论值接近。在煤层每次发生明显破裂前,孔内水体压力均呈现出周期性锯齿变化,表现为煤层微裂缝的不断形成及扩展的过程。随着微破裂的持续累加及压力的不断升高,注水时间为653 min 时,压力升高至13.1 MPa后突降至10.2 MPa,煤层发生第1 次明显破裂,在注水时间为1 177、2 145 min 时,压力分别由14.6、15.2 MPa 突降至11.3、11.8 MPa,煤层发生了第2次、第3 次明显破裂。同时,随着压裂的持续,发生明显破裂时的水体压力在不断的升高,发生明显破裂时的周期也在不断的加长,说明随着煤层裂缝的不断形成和扩展,煤层整体滤失性在不断的增加,导致煤层破裂压力不断增高,难度不断增大,直至无法形成新的有效压裂裂缝。

4.3 保压排水

各分支孔煤层段水力压裂结束后,关闭孔口截止球阀对压裂煤层段孔开展保压作业,单孔段保压时间为24 h,确保压裂形成的以及原有的裂隙网络得到充分的扩展延伸交汇,巩固压裂增透效果,同时确保孔内高压水体通过压裂形成的及原有的裂隙、孔隙网络向煤层深处充分扩散渗透,有助于增加煤层的塑性特性,利于降低已有裂隙的闭合程度,促使压裂后的煤层应力分布状态发生充分调整,直至煤层瓦斯压力达到新的平衡状态。

保压期间孔内水体压力呈现出逐渐降低的状态,同时压力降梯度也呈现出逐渐降低的状态[5]。保压初始阶段孔内水体处于较高压力状态,一方面在已有裂隙网络扩展端连续湿润及损伤的情况下,裂隙网络会产生一定程度的扩展延伸进而增加裂隙空间造成压力快速降低;另一方面,裂隙之间及附近煤体在连续湿润及较高压力作用下,煤体产生塑性收缩变形进而增加裂隙空间造成压力快速降低。随着保压时间逐渐延长,孔内水体能量逐渐损失、压力逐渐降低,前文述及的保压初始阶段的2 方面作用均得到大幅度减弱,此时孔内水体主要借助剩余压力通过煤体裂隙及孔隙网络缓慢的向煤层深处渗透扩散为主,随着孔内水体剩余压力进一步减弱及渗透扩散距离进一步增加,孔内水体压力损失速率逐渐变慢,并最终平衡于煤层压力。

5 压裂效果

5.1 煤层增透效果

主要通过对比压裂前后的煤层透气性系数和钻孔瓦斯流量衰减系数进行煤层增透效果分析。压裂前煤层参数测试地点为未进行压裂施工前,距离压裂钻孔20 m 位置原位煤层样品。在25223 运输巷设置5 个钻场,各钻场位置分别与24223 运输巷穿层梳状各分支孔煤层段相对应,通过各钻场向24223运输巷穿层梳状各分支孔水力压裂区域施工参数测试钻孔,煤层参数测试结果对比见表1。

表1 煤层参数测试结果对比Table 1 Comparison of test results of coal seam parameters

由表1 可知,穿层梳状分支孔煤层段精准水力压裂后,煤层平均透气性系数提高至原来的14.08倍,钻孔平均流量衰减系数降低至原来的56%。

5.2 瓦斯抽采效果

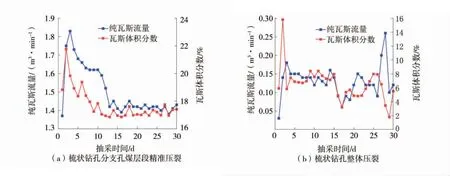

梳状钻孔最后1 个分支孔煤层段保压排水作业完成后,即对试验穿层梳状钻孔进行联网接抽,同时在钻孔与抽采支管之间的波纹管上安装有GD3(b)型矿用瓦斯抽放多参数传感器,并利用KJ90X 煤矿安全监控系统对试验穿层梳状钻孔抽采瓦斯体积分数、抽采流量、管道温度等参数进行连续检测计量,为分析试验穿层梳状钻孔瓦斯抽放效果提供了坚实的保障。穿层梳状钻孔瓦斯抽采数据曲线图如图6。

图6 穿层梳状钻孔瓦斯抽采数据曲线图Fig.6 Gas drainage data curves of comb-shaped boreholes through layers

图6(a)为试验穿层梳状钻孔联网接抽后1 个月的抽采数据,其中抽采负压为38.21~46.80 kPa。数据表明其瓦斯抽采体积分数和抽采纯流量均表现出先增大,后减小至稳定状态的变化特征,平均抽采体积分数为17.7%,平均抽采纯流量为1.53 m3/min。为了验证压裂试验效果,特选取前期该巷道同水平控制范围相当的穿层梳状钻孔整体水力压裂试验钻孔1 个月的瓦斯抽采数据进行对比分析(图6(b)),结果显示相比于前期该巷道同水平控制范围相当的穿层梳状钻孔整体水力压裂试验,此次穿层梳状分支孔煤层段精准水力压裂试验后的单孔瓦斯抽采体积分数提高了2.7 倍,瓦斯抽采纯量提高了11.8倍。

6 结 论

1)压裂后,区域煤层平均透气性系数为2.732 m2/(MPa2·d),钻孔平均流量衰减系数为0.327 d-1,相比于压裂前,煤层平均透气性系数提高至原来的14.08倍,钻孔平均流量衰减系数降低至原来的56%。

2)对比穿层梳状钻孔整体水力压裂试验,穿层梳状分支孔煤层段精准水力压裂试验单孔瓦斯抽采体积分数提高了2.7 倍,瓦斯抽采纯量提高了11.8 倍。