厚煤层强采动覆岩卸压瓦斯富集特征精准探测技术

2022-06-22孙宝强范富槐

孙宝强,李 鑫,范富槐

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.西安科技大学 安全科学与工程学院,陕西 西安 710054)

我国大部分煤炭资源开采属于井工开采,在煤炭开采过程中,煤层开采厚度分为不同厚度等级,厚煤层是指单层可采煤层厚度在3.5~8.0 m[1];综放开采工作面不同于其他开采方法,割煤机割煤时煤壁瓦斯释放出一部分,窗口放煤时,吸附瓦斯解吸成游离瓦斯,涌出量很大;在割煤机与放煤同时进行时,卸压瓦斯大量涌出,这是瓦斯扩散、升浮和富集最快的时间,威胁矿井工作面的安全高效生产[2-3]。在各类煤矿事故中,瓦斯事故以及瓦斯事故造成的死亡人数占比都是很大的,瓦斯是煤矿安全生产中主要面临的灾害之一[4-7]。

玉华煤矿2407 工作面具有典型的厚煤层特征,工作面采用放顶煤开采,采放比(放采比)接近于1∶2,采高为3 m,放煤厚度为4.5 m,支架上方窗口放煤时,对煤层上覆岩层影响程度较强;支架前移后,覆岩层大面积垮落,对上覆岩层影响较大。随着工作面回采,有些离层裂隙重新被压实,裂隙闭合,没有留下空间;有些则是通过竖向破断裂隙相互贯通,纵横交错分布形成空间裂隙场,这些裂隙主要分布在工作面两侧,顶部为横向离层裂隙贯通两侧裂隙[8-10],为卸压游离瓦斯上浮富集提供了空间[11-12]。探测采动覆岩卸压瓦斯富集区可为解决生产工作面瓦斯超限问题及提供指导,进而实现煤及伴生资源安全、绿色和科学共采[13-15]。因此,采用多功能钻孔探测设备,对玉华煤矿综放工作面厚煤层上覆岩层的裂隙发育规律与裂隙区不同层位中瓦斯体积分数分布特征进行研究,目的在于解决瓦斯涌出严重的问题,对井下工作人员的安全防护、控制工作面上隅角瓦斯体积分数、抑制采空区瓦斯涌出以及瓦斯抽采费用的节约都有很大的现实意义。

1 采动裂隙场中卸压瓦斯富集原理

1.1 试验矿井概况

玉华煤矿2407 工作面走向煤层厚度大约为3~12 m,煤层平均厚度7.5 m,属于厚煤层,4-2#煤层该面埋深509.6~686 m,一般埋深585 m,采用综采放顶煤开采方法,工作面采用“U”型通风,设计采用一面两巷布置,即运输巷、回风巷,工作面走向长度1 650 m,工作面倾向宽度240 m。煤层瓦斯含量最大为5.4 m3/t,最小含量3 m3/t,平均值4.2 m3/t,最大瓦斯解吸量2.7 m3/t,最小量0.69 m3/t,平均值1.695 m3/t,预测2407 回采工作面瓦斯相对涌出量为7.49 m3/t。

1.2 采动覆岩断裂带发育高度理论

玉华煤矿2407 工作面埋深平均在600 m 左右,该工作面采用整层走向长壁采煤法开采煤层,沿着煤层顶板垂直高度有经典的竖三带理论,由于关键层的影响,弯曲下沉带不是很明显,主要以煤层上覆岩层的垮落带和断裂带[16]为研究对象。玉华煤矿典型2407 工作面煤层顶板多为深灰-灰黑色粉砂岩,薄层状,含植物化石,偶夹煤线及炭质泥岩薄层,局部为砂质泥岩,岩石抗压强度大于40 MPa,属于坚硬基岩层。采动覆岩覆岩层经历过卸压,采动覆岩垮落带高度Hm和断裂带高度Hf计算如下:

式中:M 为采厚,m。

2407 工作面平均煤厚7.5 m,由式(1)、式(2)计算出采动覆岩垮落带高度为28.18~37.59 m,断裂带高度为73.45~96.43 m。

1.3 厚煤层强采动卸压瓦斯富集特征

根据其他学者的实验室相似模拟实验研究的裂隙场与数值模拟实验研究[17-21],结合瓦斯升浮现象和采动裂隙场中卸压瓦斯运移规律,采动上覆岩层由于受采动影响,覆岩会由于自身重力发生拉变形产生离层为主的横向离层裂隙,随着工作面继续推进,岩层变形破坏成为以剪切破坏为主的竖向破断,会形成竖向破断裂隙,因采动影响,工作面上覆岩层存在滞后性,但与工作面采动距离又存在动态关联,随着覆岩岩层之间裂隙动态演化,最终形成稳定的采动裂隙场,并随着回采面推进,沿工作面走向不断演化发育。在此过程中富集的卸压瓦斯也通过裂隙网络进入裂隙发育区域,卸压瓦斯富集区域亦随采动动态变化。因此,进一步将卸压瓦斯在裂隙场中富集特征分为:卸压瓦斯扩散流动、卸压瓦斯纵向扩散升浮和水平瓦斯富集,采动裂隙场中卸压瓦斯富集特征如图1。

图1 采动裂隙场中卸压瓦斯富集特征Fig.1 Enrichment characteristics of pressure relief gas in mining fracture field

依据工作面采动覆岩破断运移“三带”理论,在垮落带和断裂带内的瓦斯主要主要来自邻近煤层、本煤层及落煤解吸、释放的瓦斯。在垂直方向上,由于瓦斯比空气轻,瓦斯体积分数在裂隙区呈现层状分布,并随开采煤层底板距离的增大而增大。在倾向上,受矿井通风的影响,回风侧瓦斯体积分数较高,且在隅角位置会形成涡流区域,通风稀释不了全部瓦斯,造成上隅角瓦斯极易超限。

在垮落带内,随着工作面采动覆岩垮落后将重新压实、稳定;因此工作面回风进入采空区的距离是一定的,回风驱动瓦斯只能进入采空区一定距离,该区域内卸压瓦斯扩散流动形态存在。大部分瓦斯因其升浮现象以及体积分数梯度差的从采空区向采动裂隙区进入裂隙场的纵向渗透区和水平渗透区,其中水平渗透区主要以富集为主,裂隙主要以离层张拉裂隙为主,竖向破断裂隙较少,且贯通采空区,所以该区域内为卸压瓦斯纵向扩散升浮和水平瓦斯富集。因此在布置高位钻孔抽采瓦斯时,在高浓瓦斯富集区域内进行抽采,采场漏风少,水平抽采范围大,瓦斯抽采体积分数高。

2 采动覆岩卸压瓦斯富集区钻孔探测

2.1 多功能钻孔探测方案

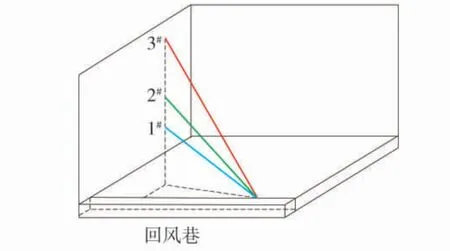

在2407 工作面回风巷高位走向钻场中施工探测钻孔,结合前文理论计算确定的裂隙发育高度范围及相关学者的研究[17],确定探测孔水平平距为45 m,根据现场实际情况设计钻孔布置方式,探测孔回风侧三维空间布置图如图2,钻孔布置参数见表1。

图2 探测孔回风侧三维空间布置图Fig.2 Three dimensional space layout of return air side of detection hole

表1 钻孔布置参数Table 1 Borehole layout parameters

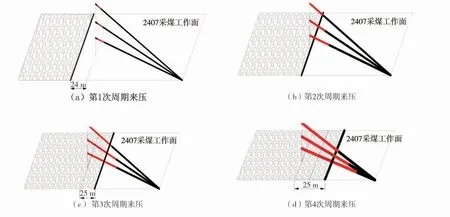

以探测钻孔的钻场为空间三维坐标的原点,建立空间直角坐标系,在发现探测钻孔孔壁出现破坏、发育裂隙及钻孔中不同层位瓦斯体积分数变化时,确定此位置的空间坐标,在工作面距探测孔24 m时,探测孔中出现裂隙,根据周期来压步距为25 m,界定为探测阶段的第1 次周期来压。

2.2 钻孔探测采动覆岩破坏裂隙演化特征

随着工作面回采,超前布置的走向高位抽采孔会受采动影响,在每次周期来压步距内,每个探测孔裂隙演化形态以一定的规律存在。因此,结合多功能钻孔探测结果进行分析,可以得到其监测期间内演化特征。

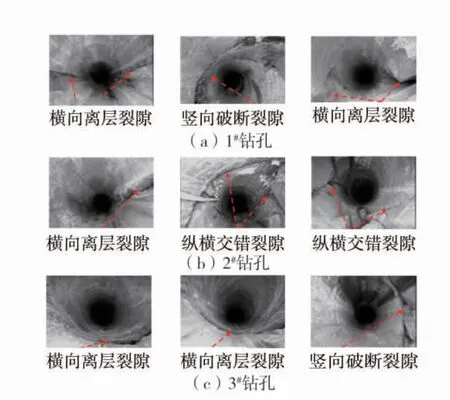

从界定的监测期间第1 次周期来压到工作面推进超过探测孔终孔位置大约50 m 时,采动工作面在探测期间发生了4 次周期来压,3 个探测孔破坏程度不一。在1#探测孔孔深为28.02、31.87 m 的位置,1#探测孔出现塌孔现象,不能继续探测。2#探测孔在孔深30.45~60.94 m 范围内,离层裂隙和竖向破断裂隙充分发育直至出现缩孔,不能探测。3#探测孔在孔深53.25~76.14 m 位置处出现离层以及整个孔壁破碎。在4 个周期来压过程中,低位孔、中位孔和高位孔随着工作面推进,覆岩裂隙演化程度逐渐增大,结合理论计算裂隙发育高度为75~85 m,该区域瓦斯体积分数梯度范围为70%以上,第1 次、第2次、第3 次周期来压内探测孔内裂隙发育特征如图3~图5。通过对监测期间的裂隙演化较明显的3 次周期来压过程进行分析,得出的探测孔裂隙形态分布特征见表2。

表2 探测孔裂隙形态分布特征Table 2 Fracture morphology and distribution characteristics of exploratory boreholes

图3 第1 次周期来压内探测孔内裂隙发育特征Fig.3 Characteristics of fracture development in the probe holes in first cycle

图4 第2 次周期来压内探测孔内裂隙发育特征Fig.4 Characteristics of fracture development in the probe holes in the second cycle

图5 第3 次周期来压内探测孔内裂隙发育特征Fig.5 Characteristics of fracture development in the probe holes in the third cycle

结合理论计算和前人关于采动覆岩裂隙演化特征的分析,利用多功能钻孔探测工具,得到了随采动覆岩破坏与钻孔破坏演化对应特征。根据现场试验结果,随工作面采动,由工作面上覆岩在周期来压步距内钻孔中裂隙演化特征来反演覆岩裂隙演化特征,周期来压过程中钻孔探测裂隙演化如图6。

图6 周期来压过程中钻孔探测裂隙演化Fig.6 Fracture evolution of borehole detection during cyclic pressure

根据采动裂隙钻孔的探测,2407 工作面在4 个周期来压步距内,受采动影响,回风侧裂隙区演化形态为:先以岩层横向离层裂隙演化为主,随着工作面的继续推进,岩层之间发生竖向破断,贯通离层裂隙,形成纵横交错的裂隙网。

2.3 采动裂隙场中卸压瓦斯体积分数分布特征

在钻孔观测过程中,根据钻孔探测仪自带的瓦斯浓度传感器进行覆岩不同层位瓦斯体积分数检测。3 个探测孔在第1 个周期来压过程中,探测孔中瓦斯体积分数在6%~40%范围内,平均为15.17%。主要原因是:受采动影响,煤层卸压游离瓦斯解析,上覆岩层出现微破裂并继续演化发育成裂隙以及大破断,在覆岩应力重新分布后,工作面巷道两侧区域为裂隙充分发育区,中间为压实区,沿着走向来看,厚煤层采动裂隙场回风侧卸压瓦斯经过扩散-升浮-富集,具有滞后性,随采动工作面第1 次周期来压步距内扩散升浮基本在瓦斯流动扩散区,第2 次周期来压步距内,卸压瓦斯沿着纵向开始运移富集,瓦斯体积分数增大比较明显,工作面走向探测孔内瓦斯体积分数变化如图7。

从图7 可以看出,在第2 次周期来压步距内,3 个探测孔瓦斯体积分数都明显增高,尤其是3#探测孔,瓦斯体积分数增长最快,说明在工作面推进过程中,卸压瓦斯在覆岩空间层位开始了富集,并寄存下来。

图7 工作面走向探测孔内瓦斯体积分数变化Fig.7 Change of gas concentration in detection hole of working face direction

众所周知,采动覆岩裂隙演化机理中裂隙演化发育至一定高度,采动裂隙不再发育,裂隙之间通过竖向破断裂隙和横向离层裂隙相互贯通,待原岩应力稳定后,采动覆岩裂隙场发育形态为:两侧的裂隙充分发育区、中部压实区和顶部离层发育区;3#探测孔终孔层位属于顶部离层发育区域,两侧的竖向破断裂隙和离层裂隙相互贯通,作为瓦斯流动通道,瓦斯通过升浮-扩散-富集到顶部离层区域,瓦斯体积分数可达90%,属于高浓瓦斯富集区。

根据周期来压对检测瓦斯体积分数进行划分,距离煤层高度不同层位瓦斯分布如图8。

图8 距离煤层高度不同层位瓦斯分布Fig.8 Gas distribution in different layers from the height of coal seam

由图8 可知,在工作面推进至终孔位置24 m 范围内即第1 个周期来压步距内,1#观测孔孔内检测到18%~25%之间,在第2~第4 个周期来压步距内,1#探测孔在距离煤层顶板20~40 m 之间瓦斯体积分数在45%~70%,2#探测孔在刚开始检测期间即第1 个周期来压布局内,瓦斯体积分数在10%以下,比较低。在第2~第4 个周期来压步距内,距离煤层顶板40~60 m 范围内,瓦斯体积分数急剧增高,瓦斯体积分数在40%以上;1#、2#探测孔在4 个周期来压步距内,卸压瓦斯属于卸压瓦斯纵向升浮阶段。

由图8(c)可知,3#探测孔在监测初期(第1 个周期来压步距内)瓦斯体积分数在5%以下。在煤层顶板55~80 m 范围内,第2~第4 个周期来压步距内急剧富集增高,在横向离层裂隙区富集形成高浓瓦斯富集区,瓦斯体积分数在70%~90%之间,属于高浓瓦斯富集区。富集时间通过周期来压步距表征为第2 个周期来压步距内开始富集,到第3 个周期来压步距结束时,瓦斯富集体积分数高达70%以上。

根据钻孔监测采动覆岩裂隙场空间形态分布特征及瓦斯数据,采用MALAB 编程软件绘制瓦斯富集区示意图,瓦斯富集区三维模型如图9。由图9 可知,可以将卸压瓦斯富集过程按瓦斯体积分数梯度优化拓展为:瓦斯扩散升浮区、竖向瓦斯升浮区和高浓瓦斯富集区。因此,根据监测结果2407 工作面厚煤层采动覆岩高浓瓦斯富集区位于工作面倾向10~45 m,高度为68.18~85 m(8~10 倍采高)范围内。

图9 瓦斯富集区三维模型Fig.9 Three dimensional model of gas enrichment area

3 工程验证

3.1 瓦斯钻孔布置方式

沿着工作面里段180 m(1 728~1 908 m),采用高位走向大直径钻孔瓦斯治理模式。沿工作面走向布置不同层位的2 排钻孔:高位孔和低位孔,每组7个,共14 个孔(孔径133 mm),低位孔布置在断裂带中下部,低位孔终孔位置在煤层顶板以上50 m 处,主要抽采裂隙场扩散-升浮区瓦斯;高位孔布置在高浓瓦斯富集区位置,终孔位于在煤层顶板以上70 m 处,主要抽采富集区的高浓瓦斯;通过对钻孔区布置,并检查其效果对其进行分区验证。高位走向大直径钻孔布置层位如图10。

图10 高位走向大直径钻孔布置层位Fig.10 Layout horizon of high-level strike largediameter boreholes

3.2 瓦斯抽采效果

随着工作面的不断推进,走向钻孔瓦斯抽采体积分数呈先上升后稳定趋势,布置在高浓瓦斯富集区的高位孔瓦斯抽采体积分数平均为72.12%,而处于卸压瓦斯升浮区的低位孔瓦斯抽采体积分数平均为27.45%,证实了厚煤层卸压瓦斯富集区域识别是精准的,高低层位钻孔瓦斯体积分数对比如图11。

图11 高低层位钻孔瓦斯体积分数对比Fig.11 Comparison of gas concentration in boreholes at high and low horizons

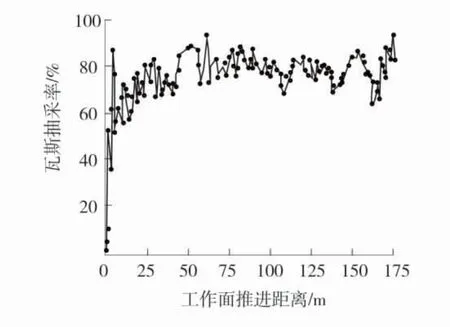

瓦斯涌出及抽采情况如图12。监测期间回采工作面瓦斯涌出总量最高达63.22 m3/min,涌出瓦斯量平均为44.61 m3/min;其中高位走向大直径钻孔抽采瓦斯纯量最高达53.86 m3/min,平均为34.89 m3/min,占瓦斯涌出总量的78.21%;工作面风排瓦斯纯量最高达14.34 m3/min,平均为9.71 m3/min,占瓦斯涌出总量的21.79%。工作面瓦斯抽采率基本在60%以上,特别是走向大直径高位钻孔启用期间,卸压瓦斯抽采率大大提高,最高达90%,平均瓦斯抽采率高达76.64%,基本可以实现了煤与瓦斯的高效共采。高位钻孔瓦斯抽采率如图13。

图12 瓦斯涌出及抽采情况Fig.12 Gas emission and extraction

图13 高位钻孔瓦斯抽采率Fig.13 Gas extraction rate of high-level borehole

在精准设计抽采瓦斯富集区中瓦斯之后,回风瓦斯体积分数基本低于0.5%,平均为0.39%,可以看出通过采用高位走向钻孔抽采卸压瓦斯,可以有效控制工作面瓦斯涌出,实现了厚煤层回采工作面的安全开采。

4 结 语

1)构建了现场探测采动覆岩裂隙演化特征的探测方案;分析得到了采动裂隙场裂隙区裂隙演化形态:先以岩层横向离层裂隙演化为主,随推进,岩层之间发生竖向破断,贯通离层裂隙,形成纵横交错的裂隙网。

2)优化拓展了厚煤层强采动裂隙场中卸压瓦斯富集规律。沿着走向来看,厚煤层采动裂隙场回风侧卸压瓦斯经过扩散-升浮-富集到裂隙场中,具有滞后性,随采动影响在第2 次周期来压步距内卸压瓦斯运移富集程度明显;沿着垂直方向,将空间划分为:瓦斯扩散流动区、竖向瓦斯升浮区和高浓瓦斯富集区。

3)通过现场实测确定了裂隙区卸压瓦斯富集区的三维空间体积分数分布特征,指导了高位走向大直径钻孔抽采卸压瓦斯工程实践。瓦斯抽采效果较好,瓦斯抽采率高达76.64%,确保工作面及回风巷的瓦斯体积分数在0.5%以下,有效解决了上隅角瓦斯超限等问题,最大程度保证了工作面安全的回采。