穿条式隔热铝合金型材的质量控制

2022-06-22于丹妮

于丹妮

穿条式隔热铝合金型材的生产过程主要是利用低热导性能的隔热条实现连接,在机械复合的手段之下,将一分为二的铝合金型材进行重新复合连接,以此达到阻止热量传导保证节能的目的。穿条式隔热铝合金型材具备外观美观大方,内在质量强度高且易加工的特点,在节能方面的表现也比较突出,因而被广泛应用于隔热门窗以及幕墙施工当中。当前我国的穿条式隔热铝合金无论在生产水平上还是在种类开发上都实现了突破,足以与国外水平相媲美。对穿条式隔热铝合金型材进行质量控制,对于满足行业基本需求,提升产品进步空间,增强行业竞争力都有着十分积极的意义。

1 穿条式隔热铝合金型材标准以及检验要求

1.1 外观质量

穿条式隔热铝合金型材本身有着外观美观大方、造型简洁线条流畅等特点,因而其外观质量是生产标准以及检验要求之一。对其进行外观质量检验时包含允许缺陷和不允许缺陷两个层次,允许缺陷是指轻微的缺陷,但肉眼不可见,不会对型材本身的使用质量造成影响。而不允许的缺陷主要是指型材表面肉眼可见的缺陷,比如说裂纹、起皮以及气泡等存在、穿条式隔热铝材施工工艺比较复杂,尤其是开齿、穿条、滚压这三道工序是生产工序的重点,但加工过程会受到众多外力的影响,因而导致外观缺陷的产生。

1.2 外形尺寸

无论是作为门窗材料还是作为幕墙材料,穿条式隔热铝合金型材尺寸精度的控制都是整个生产加工过程当中重要的指标之一,因为尺寸的大小直接影响着安装质量和安装的协调性。穿条式隔热铝合金型材的外形尺寸检验内容包含横截面尺寸、型材角度、型材弯曲度以及型材厚度等。不同的检验尺寸有着不同的标准检验过程当中主要通过相应精度的卡尺、千分尺等辅助测量工具完成。以产品厚壁尺寸为例,如果型材本身的厚壁尺寸达不到标准,则强度难以保证,对于产品的安全性和耐久性十分不利,即便可以顺利完成安装,但在使用的过程当中很容易发生扭曲、变形、推拉卡滞、密封不严等现象,甚至会引发幕墙坍塌、门窗脱落等问题。

1.3 化学成分

穿条式隔热铝合金型材在加工的过程当中,通常会加入相应的化学成分来保证其性能的稳定,但只有对其化学成分进行严格地控制,才能够达到积极的意义。如果型材当中的化学成分不合格不仅会影响型材的外观颜色,同时也会影响到型材的综合性能。比如说镁元素过剩会影响到力学性能,铜、铁、锰等元素能够促进内部组织结构的良好形成,同时也能够保证良好氧化膜质量的形成。因而在对型材进行化学成分检验时,铁、铜、镁、锰等元素都是重要的检验指标。

1.4 力学性能

穿条式隔热铝合金型材的力学性能反映的是在使用过程中的使用强度,整个力学性能检验指标包含抗拉强度、包含伸长率、同时也包含维氏硬度HV以及韦氏硬度HW等。通常情况下,生产厂家在生产的过程当中会通过实际的使用需求进行产品使用强度以及力学性能指标的调整,如果忽略对其力学性能的设计和检测,容易导致使用过程当中断裂现象的产生。

2 穿条式隔热铝合金型材关键质量控制点

2.1 隔热基材

在穿条式隔热铝合金型材的产品加工过程中隔热条完成的就是隔热阶段的主要任务。在整个加工工艺中隔热基材的隔热性条的选取也非常重要,由于隔热基材具有各种的表面处理方法,既包括了阳极氧化、静电粉末喷涂等,也包括了电泳涂漆以及氟碳喷涂等,因此不同的表面处理方法要求与不同的表面处理材质相配合,这也就直接造成了隔热基材多样性的形成。而隔热基材的品质也直接影响到型材成品的加工质量,隔热基材瑕疵主要包括了弯曲、气泡、条纹、色差以及串色等,因此,在穿条式隔热铝合金型材进入隔热加工工序前一定要对隔热基材的质量进行确认。

2.2 隔热条

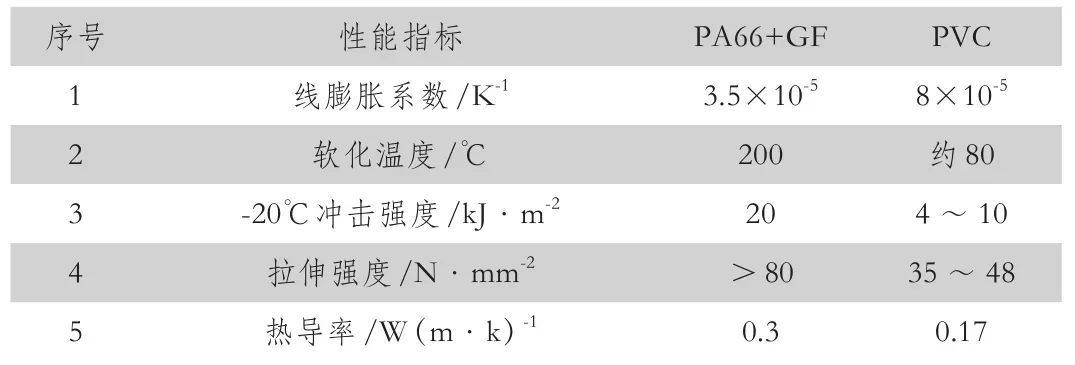

隔热型铝材生产过程当中隔热条是桥梁也是关键,实现的任务在于热量的阻碍、在于保证型材的紧密连接、也在于保证铝合金隔热型材不受外界环境影响,并具备可靠的抗拉、抗剪切强度。随着生产指标的提升,穿条式隔热铝合金型材的隔热条的选择逐渐实现了尼龙(PA66+GF)隔热条对PVC隔热条的替代,传统生产加工过程中通常以PVC隔热条为主,但除了成本较低外,性能上并不占据优势。两种隔热条的性能指标比较见表1。

表1 尼龙(PA66+GF)隔热条以及PVC隔热条性能比较

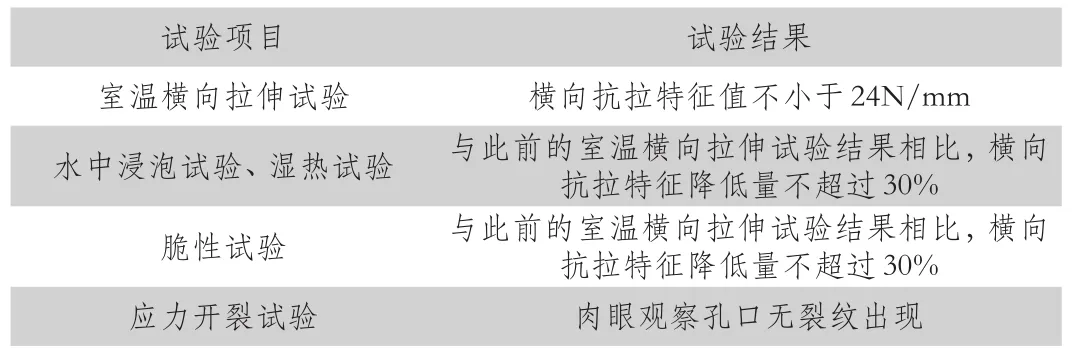

不难看出,两种隔热材料尼龙(PA66+GF)的表现更为优秀,但其生产成本较高。PVC隔热条的整体性能不及(PA66+GF),但生产成本较低,所以很多厂家为了节省成本而选用PVC隔热条,但其在使用的过程当中会有一定的塑性变形产生,且随着时间的积累变形愈来愈大最终导致抗剪切强度失效产生纵向位移,严重的甚至会导致幕墙材料或者隔热门窗发生整体变形,而相应的气密性、水密性以及抗风压性也会有所下降,发生高空坠落的危险事故。当前在穿条式隔热铝合金型材的生产过程当中对隔热条的质量选择作出了明确的规定(见表2),因此,在对穿条式隔热铝合金型材进行质量的过程当中隔热条的选择应该严格按照相关标准进行。

表2 GB/T 52371.6-2017对隔热条的质量要求

2.3 壁厚膜厚

穿条式隔热铝合金型材的壁厚直接影响着型材产品的使用强度,壁厚难以达到标准很容易造成使用过程当中的扭曲变形产生安全隐患。因此在生产过程当中要根据实际需求制定标准数值,同时保证型材产品的壁厚尺寸在要求的数值公差内。其厚度的数值直接影响着铝合金型材本身的耐磨损性质,而影响膜厚的主要因素就是铝合金型材表面的氧化处理。如果未对型材产品进行氧化处理膜厚难以达到标准,型材在使用的过程当中会逐步出现老化褪色的现象,因此在生产过程当中,膜厚数值一定要保证在标准要求的范围之内。

2.4 封孔质量

封孔质量是验证穿条式隔热铝合金型材抗腐蚀性的重要依据,只有保证严格的封孔质量才能保证产品的使用质量,常温方式下对型材产品完成封孔后要进行陈化处理进一步保证产品质量。

2.5 开齿穿条

整个穿条式隔热铝合金型材生产过程当中开齿是关键工序,该过程通过开齿机完成加工,作用原理在于将铝型材置于开齿机上,通过硬质滚齿轮的碾压作用力,促使铝型材的穿条槽口颈部形成一定规格的滚齿,整个开齿过程以电机驱动为动力源,以滚齿外缘在槽口中央的压力为前进动力带动铝材前进,该过程当中为了适应不同高度以及宽度的型材加工,可以通过轨道对辊齿轮进行调节。

穿条工序完成的是隔热条通过穿条机导轨穿入完成开齿的铝材槽口,保证两条铝型材以及隔热条三者的紧密相连。整个开齿穿条工序进行过程当中,首先要保证机器设备的良好运转,同时对下支撑辊进行调整,有效防止型材表面受开始压力而产生的变形以及表面划伤;调整感应器高度保证夹具在工作过程当中能够牢固吸合隔热条;另外,整个过程当中要对隔热条定位块进行及时调整,保证隔热条的良好固定;型材通过开齿刀和穿条机构时应遵循先低速再提速的原则,并在该过程当中检查开齿质量以及穿条状态做好记录,为整个生产流程作出有效参考。

2.6 辊压复合

辊压复合工序通过滚压盘的作用完成铝材和隔热条紧密复合,整个型材辊压复合的过程当中要保证支撑辊位于同一水平面、保证滚压刀盘位于同一水平线、滚压刀盘的上下刀间距在标准范围之内。操作过程当中应该注意将开齿后型材和隔热条组合好,并通过橡皮锤或者木锤的辅助保证良好的对齐度。另外,在此过程当中应该注重复合机、固定辅架以及活动辅架之间的高度调节,防止扭曲产生的撕裂,完成辊压复合后的型材产品应该及时进入检验流程,检验合格之后实现批量生产。

3 穿条式隔热铝合金型材质量控制措施

3.1 设计阶段

要实现穿条式隔热铝合金型材的质量控制首先应该对系统设计提起足够的重视,系统设计的重点在于铝型材槽口以及隔热条头部的标准化设计。整个系统设计过程应该结合实际加工需求,保证槽口尺寸与隔热条相配合、保证穿条过程的顺畅。在槽口设计的过程当中应该注意外夹头内倒圆弧角的问题,一旦内倒圆弧角出现缺失的现象很容易导致辊压过程中内夹头根部位置出现受压变形的现象,从而导致材料堆积影响整个加工过程。

隔热条头部设计的标准化在于保证与型材标准槽口的配合,其中内夹头的设计能够确保隔热条在生产加工过程中垂直就位于槽口,进一步保证辊压过程当中的支撑作用;而外夹头的设计是为了保证隔热铝合金型材在经过辊压工序之后达到一定成型标准,进而插进隔热条,保证机械性能的达标。

3.2 隔热条材料选择

实际上穿条式隔热铝合金型材加工生产过程当中对于材料的选择主要就是进行隔热条的选择。通过比较发现目前国际上公认的隔热条原材料为PA66+GF。该种类型隔热条含有75%的聚酰胺66以及25%的玻璃纤维强化物,该种组合的优势在于PH66具备良好的机械性能和耐高温性能,能够保证铝合金型材尺寸精度的稳定,而玻璃纤维在原有基础之上能够进一步提升隔热条的机械性能满足生产使用需求。

就PA66本身而言是一种性价比较高的工程塑料,但其本质毕竟是一种合成的有机高分子材料,所以蠕变特性非常明显,整个蠕变性的体现在于外力作用下易产生形变,且形变量会随着时间的增加而积累,如果直接用于型材生产,随着使用时间的延长造成的变形产生的后果异常严重。因此,PA66如果未经过增强改性,难以直接作为隔热条来使用,想要抑制PA66的蠕变性,可以通过填充物的添加进行改性。经大量的研究实验证明加入25%的GF能够显现出最好的蠕变抑制效果,同时在抑制蠕变产生的基础之上实现强度、刚性以及其他性能指标的提升。且增强后的PA66比抗张强度与硬铝或者合金钢的比抗张强度相接近,有效地保证了力学性能上的匹配度。

3.3 生产工艺流程

3.3.1 严格执行生产标准

调试隔热铝合金型材的主要生产流程为开齿、穿条以及辊压,整个生产工艺的掌控对隔热型材质量的影响非常关键,工艺流程的执行会对型材的质量以及力学性能造成根本的影响。因而在整个生产过程当中,应根据我国现有的产品质量标准进行生产标准的制定,保证型材本身的壁厚、膜厚以及力学性能等符合国家标准。整个生产过程当中应该建立严格的监督管理执行力度,将产品参数规定数值贯穿于生产全程,在严格的监督管理之下实现产品质量的提升。

3.3.2 加大产品创新技术创新力度

另外,伴随着对产品智能性要求不断提升,对于隔热铝合金型材也提出了更高的要求,整个穿条式隔热铝合金建筑型材的生产过程当中应该注重技术的创新和科学理念的融入,同时加大产品研发力度,保证创新型材生产技术下拥有更加丰富的型材产品可类型以选择。另外,在生产流程当中有效结合智能化和自动化的生产管理也能够有效避免人工生产所造成的质量误差,同时合理利用节能措施能够保证穿条式隔热铝合金型材的可持续发展。

3.3.3 多方入手预防常见质量缺陷

(1)开齿变形:如果生产过程当中未能完成对开齿受力点的良好调整,下支撑辊会产生一定程度的倾斜,随之产生一定的压力;而且使用时间的积累会导致下支撑辊调节导轨磨损以及开齿轮产生磨损。因此地在综合外力的影响之下型材产生受压变形,导致开齿变形。想要解决该种问题,首先应该对开齿的受力支点进行调整,保证应力支点不发生移位;其次,及时更换磨损零部件,防止变形。

(2)开齿膜裂:型材生产过程当中生产线的设计十分关键,如果开齿太深且槽口尺寸变大则会导致整个生产流程当中的夹头辊压过量,从而引发开齿膜裂的现象产生。想要有效解决该种问题,首先应根据实际生产需求对开齿深度进行适当的调整,同时加大复合时的辊压量保证型材剪切力;另外,型材表面处理拥有多种形式尤其是氧化材以及电泳才表面处理型材,很容易在开始时产生氧化膜裂,所以操作流程应该引起足够的重视。

(3)复合咬边:在加工生产过程当中复合机下支撑辊横向纵向水平应该在同一水平线上,而整个刀盘高度以及型材的槽口高度要实现平行的调节,而在复合过程当中一旦出现水平不准调节不平行的现象,则会导致型材复合过程当中产生咬边缺陷,为有效防止该种问题需要及时对支撑辊以及刀盘高度和槽口高度进行调节,严格执行生产标准,避免复合咬边。

(4)复合不紧:紧实复合是穿条式隔热铝合金型材生产过程中的最基本需求,一旦生产过程当中,刀盘并没有压到槽口或者槽口宽度不一致,就会导致两面铝合金型材的单方面辊压,造成负荷不紧的现象。对此,应该及时地对刀盘以及槽口的位置进行调整,同时完成辊压过程的良好控制。

(5)型材辊印:型材辊印的形成过程具有批量性的特征,当铝屑或者是其他金属粉末等硬地粒子附着在开齿机的下支撑辊表面上,当整个开齿过程进行时就会发现在型料表面上形成等间距且形状规整的辊印痕迹,这种缺陷就会导致批量报废,为了有效防止这种缺陷在开齿前就必须要及时仔细的对下支撑辊表面进行检查,并对其粘附的杂质加以清除,确保表面清洁程度。

(6)扭拧侧弯:形成扭拧侧弯缺点的重要因素是由于隔热条本身精度产生了相应的误差,而这种偏差也可能是因为隔热条基材的自身产生了弯曲以及侧弯等现象。此外,对复合机中左右弯曲调整辊的调节也是非常重要的,但如果调节不到位,也会形成扭拧侧弯的缺点。所以,为了从根本上防止这种问题的产生,首先要选用品质优异的隔热性条并对其精度误差加以消除;然后又要保证针对性地调节复合板的左右弯曲辊。

4 综述

随着我国对节能减排重视力度的不断加大,隔热铝合金型材凭借良好的节能特性成为了当前铝合金型材生产企业的主要生产方向之一,而穿条式隔热铝合金 型材凭借其外观简单大方、强度高、精度高、气密性好等优势占据着市场的半壁江山。想要实现对穿条式隔热铝合金型材质量的控制,应该从设计、材料以及加工三个方面入手,将质量控制贯穿于生产全程,对生产过程中产生的质量缺陷严加控制,才能够从根本上提升产品性能实现可持续发展。