吕梁建龙全外粉烧结配矿及生产实践

2022-06-22唐永红李炳岳刘建渭席文强

唐永红,李炳岳,刘建渭,席文强

针对目前国内铁精粉选矿成本高、外矿含铁原料市场价格优势突出的现状,为进一步优化配比结构,在确保炼铁高炉生产稳定顺行的基础上,最大程度地降低铁前成本,实现生产效益最大化,吕梁建龙200m2烧结机于2021年9月9日组织进行全外矿烧结生产实践。

1 矿粉市场分析、矿种选择

(1)根据连铁期货2201及普氏(62%FE)指数走势对外矿市场进行分析预测。

8月底外矿挺价交货,拉动现货市场情绪,在一波上涨行情后,港口现货市场成交明显有所减量,再加上当前环保组进场,限产加严趋势下,铁矿石需求继续被压制,上周进口铁矿石市场震荡偏弱运行。截至9月3日,大连商所期货铁矿石2201收盘价从8月30日的835降到3日786,下降49点;普氏指数由8月30日的157.75美元/吨降低到3日的145.05美元/吨,下降12.7美元/吨。全国45个港口进口铁矿库存为13099.15万吨,环比增178.25万吨;日均疏港量291.68万吨降4.8万吨。据此推测外矿市场继续看跌。

图1 连铁期货2201日均线

图2 普氏(62%FE)指数趋势图

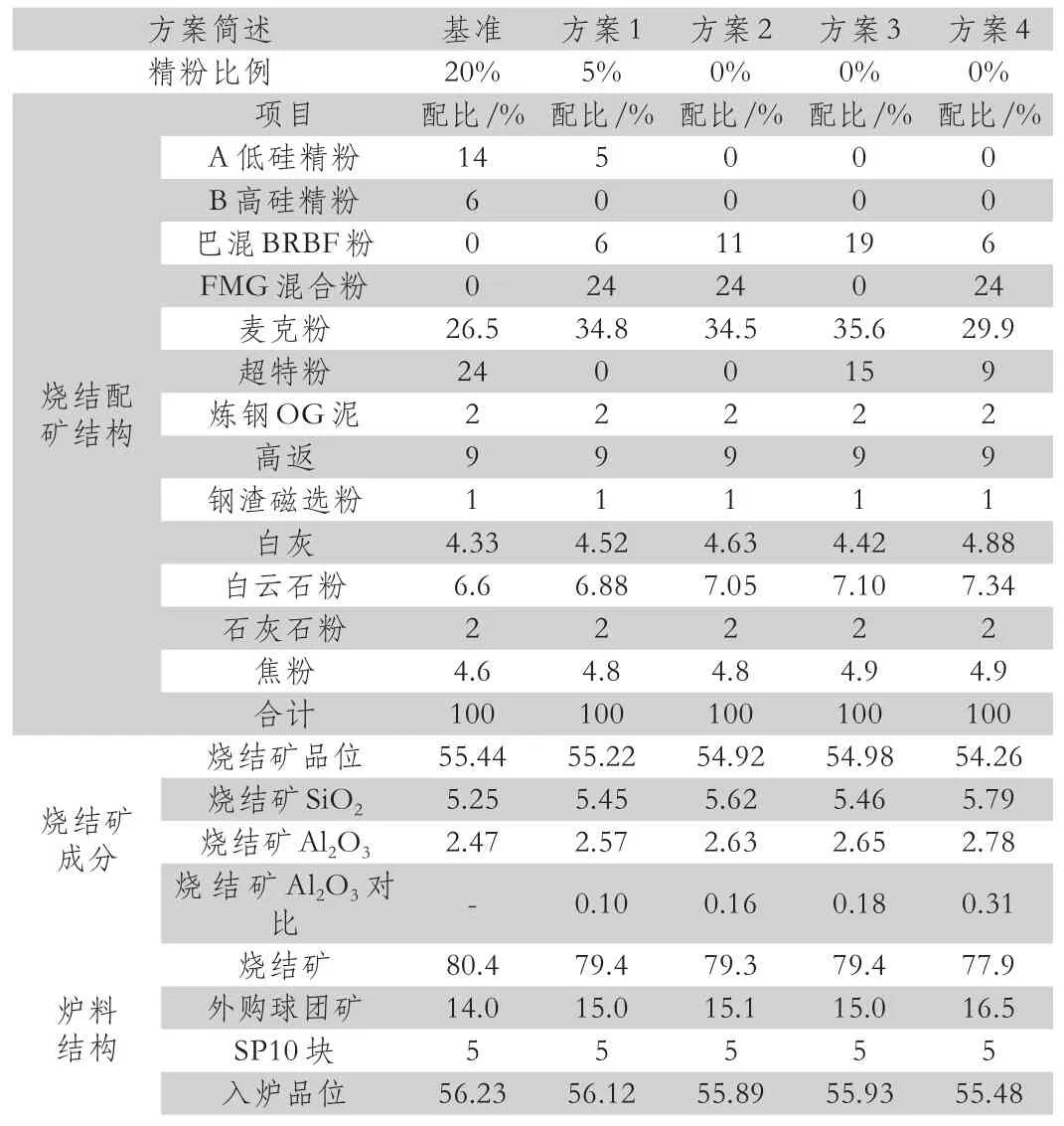

(2)国内精粉、外矿粉性价比综合测算。根据国内精粉、外矿粉市场价格,在当前烧结配矿结构和高炉炉料结构基础上,测试同比例置换基准主矿粉(麦克粉比例26.5%),测算烧结矿品位、烧结矿成本、综合入炉品位、铁水成本和成本排名(见表1),确定全外粉烧结主配矿结构和降本经济矿种。

表1 精粉、外粉性价比综合测算排序表

2 策划配矿方案

(1)根据各矿粉基础特性(见表2)进行互补搭配,确定中高品位外粉矿种:巴混BRBF粉、麦克粉,中等品位外粉:FMG混合粉、超特粉。

表2 外矿粉基础特性数据

因混匀料场正在建设、烧结配料矿槽数量不足,限制矿粉种类选用,烧结配矿方案选用3种~4种外矿粉。

表3 烧结配矿调整方案

成本对比烧结矿成本对比 - -38.00 -53.17 -15.30 -85.21铁水成本对比 - -41.39 -49.32 5.39 -56.49铁水成本排序 4 3 2 5 1渣中铝渣比 374 382 390 385 401渣比对比 - 9 16 11 28渣中铝 16.11 16.04 15.99 16.25 15.97渣中铝对比 - -0.06 -0.12 0.14 -0.14

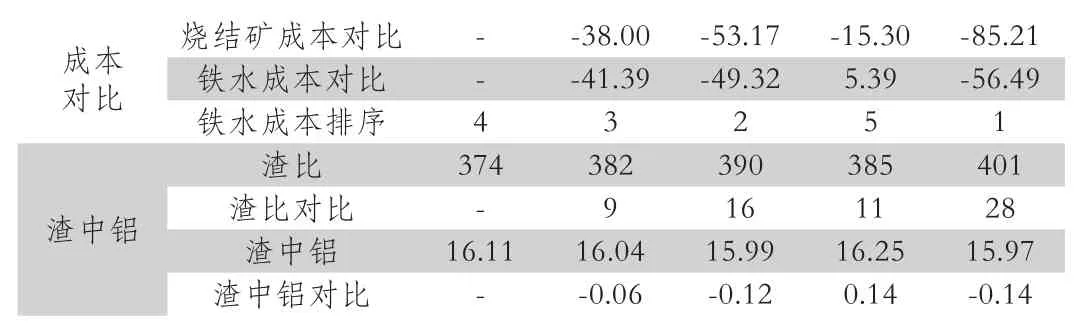

(2)进行烧结杯实验对配矿方案可行性论证。对方案1、方案2、方案4进行烧结杯实验论证其可行性(见图3)。

图3 配矿方案烧结杯实验报告

根据系统的烧结杯实验论证,最终确定方案2为全外粉烧结配矿方案,并进行工业生产。

3 烧结生产过程控制要点及优化措施

(1)针对全部使用外矿粉后,易出现的烧结粒度碎、烧结矿强(1)针对全部使用外矿粉后,易出现的烧结粒度碎、烧结矿强度差、转鼓指数下降等问题,从燃料粒度控制、混合料水分、烧结终点温度等方面采取了一系列的工艺优化措施。

①提高焦粉燃料破碎粒度。焦粉破碎粒度0mm~3mm粒度比例由原≥72%提高至≥75%,进一步改善外矿粉大颗粒粘附焦粉效果,利于烧结料层垂直方向上燃料分布均匀。②烧结矿FeO由原8.5~9.0%上调至9.0%~9.5%,保证烧结矿粒度和强度同时避免影响烧结矿还原性。③加强一次配料、二次配料工艺管理,保持各物料下料稳定精确,并对FMG混合粉、麦克粉褐铁矿和热返矿进行水雾预润湿,改善制粒效果。④加强一混、二混、烧结机看火岗位和配料岗位之间的联系,保持混合料水分稳定,严禁跑干、湿料,控制烧结机泥辊处混合料水分波动<0.2%。⑤全外粉烧结后,为适应褐铁矿比例大幅增加对烧结工艺参数要求,将混合料水分由8.0%调整至8.5%。⑥强化烧结布料管控,坚持厚料层烧结,烧结料层厚度控制在850mm,满铺适当压料,料面布平、均匀,充分利用厚料层烧结的蓄热作用,大烟道负压由原15.5kPa~16.0kPa提高至16.0kPa~16.5kPa。⑦严格控制烧结终点温度,要求终点控制在倒数第二个风箱,终点温度控制在350℃~400℃,机尾红层控制在1/4~1/3,确保烧好烧透。

图4 刮料板及烧结料面点火效果

(2)适应全外粉烧结的设备改造。

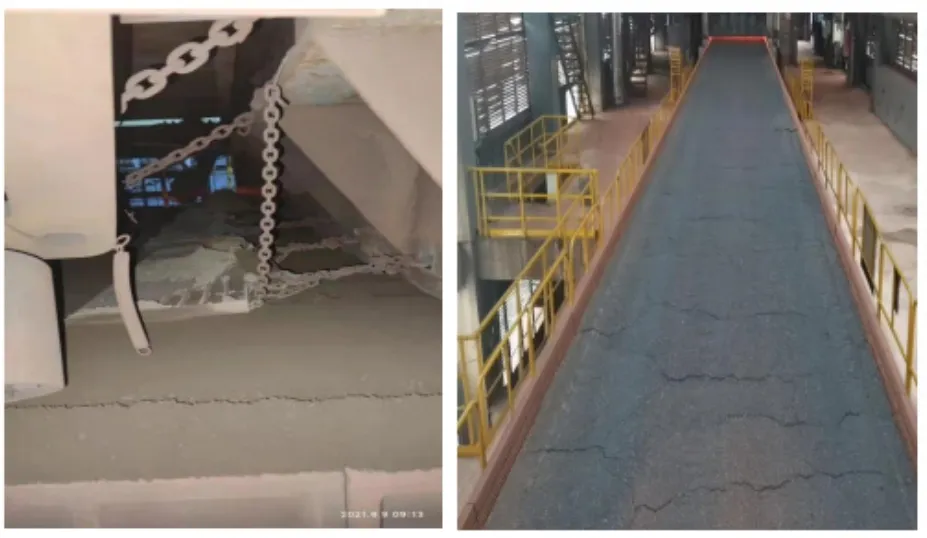

①将原高比例精粉烧结时烧结机九辊布料器下方的松料器(两层),撤掉下层松料器。全外粉烧结后烧结料层透气性明显改善,松料器对烧结料层带来二次过分疏松引起的烧结料层透气性不均匀,减少台车宽度方向上的风量分布不均匀引起的烧结过程不均匀。②一混、二混加蒸汽预热,在一混、二混原分段加水管钢丝绳上加设蒸汽管道,每隔50公分增设一组蒸汽喷嘴,向下喷洒蒸汽。同时为降低预热蒸汽中冷凝水对混合料水分波动影响,对预热蒸汽管道加设脱水器,减少蒸汽带水,稳定混合料水分控制。③烧结机台车增设刮料压料一体压料板。使用三块宽度40公分格栅板,长度分别为120公分、100公分、120公分错位放置由铁链固定至点火器之前。通过格栅板对料层的压覆平整,并将表层大颗粒(粘附燃料少)刮至表层以下。减少料面不平对点火火焰的折射散射,同时可增加料面表层的含碳量,利于改善点火效果,提高烧结料面成矿率。

4 全外粉烧结生产参数和质量指标对比

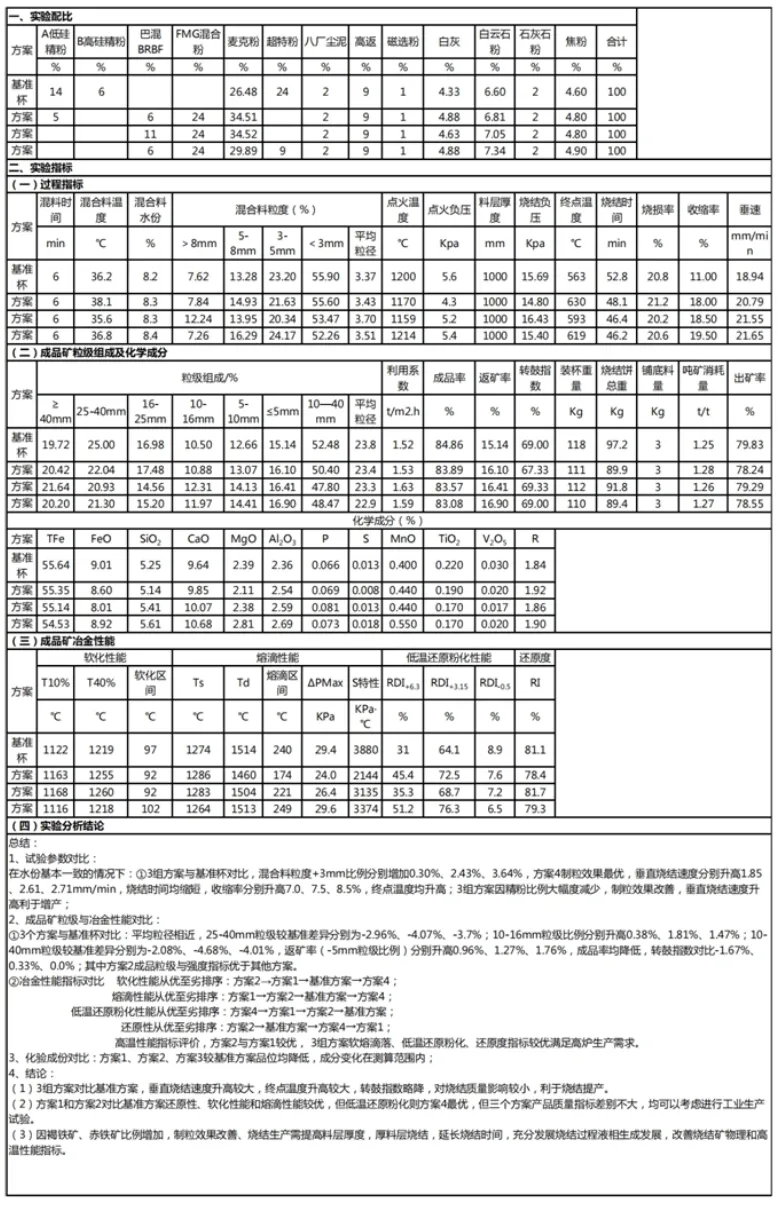

(1)烧结生产参数对比。(表4)。

表4 变料前后烧结生产参数

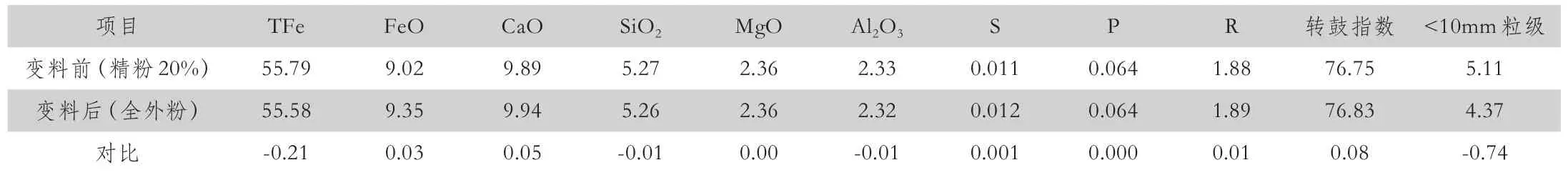

(2)烧结成品矿成分、质量指标对比。(表5)。

表5 变料前后烧结矿成分、质量指标

(3)烧结成品矿高温性能指标对比。(表6)。

表6 变料前后烧结矿高温性能指标

通过以上措施,全外粉厚料层烧结,因褐铁矿、赤铁矿比例增加,磁铁矿精粉比例降低,烧结矿还原性得到一定的提高。上调燃料配比,烧结矿FeO适量上控至9.0%~9.5%,保证烧结矿还原性前提下,消除粒度和强度指标变差情况。

全外粉烧结低温还原粉化RDI+3.15指标略降3.1%,处于较优水平,远满足高炉生产用料要求,故不牺牲还原性指标提高低温还原粉化指标。

全外粉烧结矿开始软化温度T10降低24℃,软化区间变宽增大11℃,熔滴开始温度Ts降低16℃,熔滴区间变窄减小7℃,对高炉软熔带滴落带宽度和位置带来一定影响,需通过微调高炉操作方针、优化炉料结构消除。

5 结语

(1)吕梁建龙使用全外粉烧结,摒弃之前经验配矿理念,确(1)吕梁建龙使用全外粉烧结,摒弃之前经验配矿理念,确定“市场跟踪预测、矿粉性价比测算、矿粉基础特性测定、制定配矿方案、烧结杯实验论证、工业生产实验”整套科学性配矿研究至工业化生产流程。

(2)通过系统的烧结杯实验及高温性能实验,对多个配矿方案进行实验论证,提前总结全外矿粉烧结工艺控制标准,并确定了最佳的全外粉烧结生产配比,为进一步优化配料结构、稳定烧结生产、降低烧结矿成本积累了宝贵的经验。