方形孔洞夹层结构能量吸收的有限元分析

2022-06-21南天

南 天

(马来西亚博特拉大学 工程学院,马来西亚 雪兰莪 43400)

吸能盒作为常用的一种吸能结构,已广泛应用于汽车行业。当吸能盒受到碰撞时,吸能盒自身发生塑性变形,吸收和耗散碰撞冲击能量,达到安全保护的效果,其吸能能力主要受结构和材料两方面的影响[1]。在吸能盒结构方面,研究人员研究了多种形状空心管(如空心矩形管、空心六角管和空心三角管)结构的吸能盒的吸能性能[2-5];在吸能盒的材料方面,研究人员对以金属材料作为吸能材料的吸能盒进行了大量的研究[6],但对碳纤维复合材料的吸能盒的研究较少。本文采用Abaqus软件,对碳纤维复合材料的方形孔洞吸能盒的吸能性能进行仿真研究。

1 有限元模型的建立及仿真设置

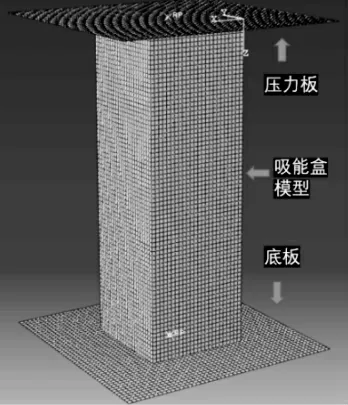

采用Abaqus软件建立的吸能盒有限元模型如图1所示,吸能盒的内部结构如图2所示,吸能盒的外形尺寸(长×宽×高)为100 mm×100 mm×150 mm,方形孔洞为正方形结构,本文对由边长分别为8 mm、10 mm、15 mm的3种尺寸和夹层厚度分别为1 mm、1.5 mm和2 mm的3种尺寸所组成的9个吸能盒模型分别进行仿真实验。仿真时,选取S4R四节点曲壳单元网格,网格尺寸为1 mm×1 mm,将整个模型划分为54 000个单元。由于碳纤维复合材料在压缩过程中会产生破碎,因此在网格划分设置中,选择允许元素消除,并将损伤系数D设定为1,将底板设置为完全固定,顶板设置为活动件,吸能盒模型和底板之间设置为连接(Tie)接触,模型与顶板之间存在惩罚性接触,摩擦系数设置为0.14,顶板移动的最大位移设置为145 mm,以保证将整个模型完全压溃。模型的材料定义为碳纤维增强环氧树脂复合材料(CFS003/LTM25),选取Hashin损伤模型作为仿真计算模型,仿真实验时将碰撞过程转化为压缩过程进行仿真。

图1 吸能盒有限元模型

图2 吸能盒内部结构

2 模拟结果及分析

文中对3种孔洞尺寸和3种不同夹层厚度组合成的9种规格的吸能盒分别进行了仿真,为节省篇幅,文中仅给出了部分仿真结果。

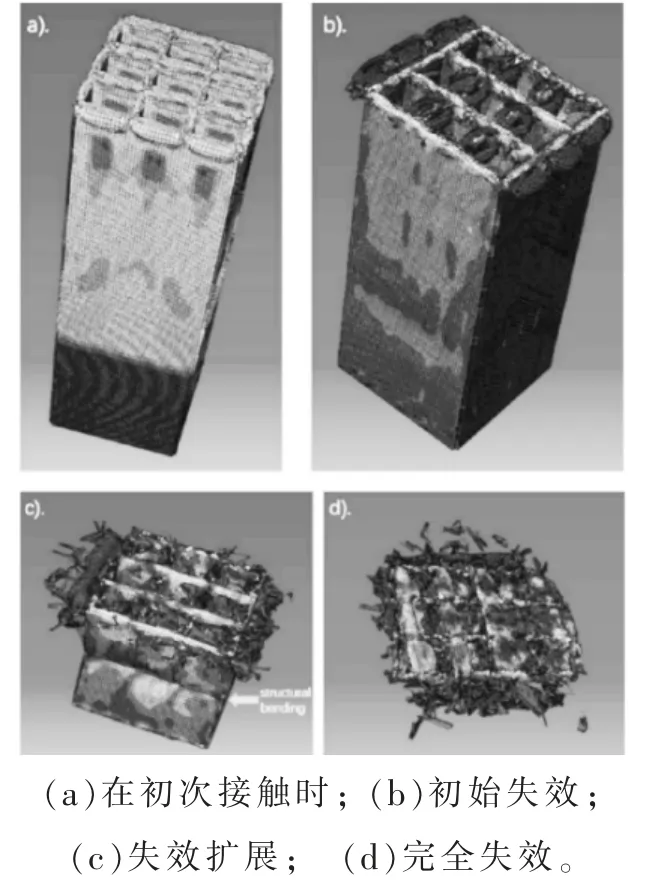

2.1 吸能盒的失效仿真结果及分析

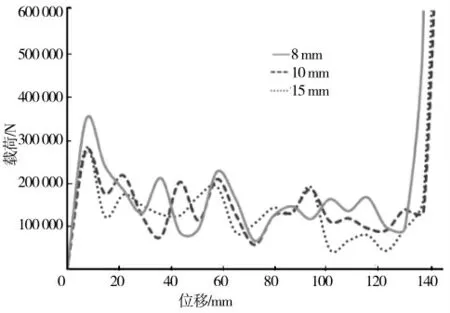

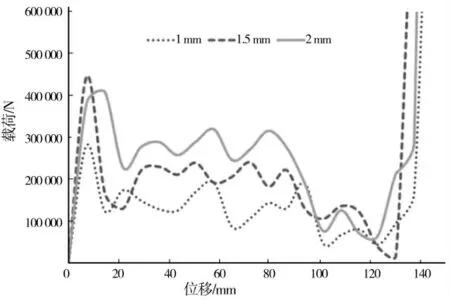

文中给出了孔洞尺寸为15 mm、夹层厚度为1 mm条件下的吸能盒的失效过程(图3)以及不同夹层厚度和不同孔洞尺寸的吸能盒失效过程中的载荷-位移曲线(图4、图5)。由图3、图4和图5可知,压缩过程中碳纤维增强聚合物(CFRP)首先从顶部失效,并伴有大量碎片产生,当压缩距离达到整个模型高度的2/3左右时,出现一定的结构弯曲和变形。碳纤维复合材料的失效可分为初始失效、失效扩展和完全失效3个阶段,在失效扩展阶段,由于碳纤维复合材料在受压后初始失效引起的损伤扩大导致复合材料的基体发生弯曲,在初始失效阶段吸能盒的变形为弹性变形,在失效扩展阶段吸能盒的变形为塑性变形,在完全失效阶段,由于失效扩展阶段产生的破碎材料被压实,在吸能盒的有限空间内被压实的材料接近于刚体,载荷-位移曲线类似于弹性变形曲线。

图3 吸能盒的失效过程

由图4可知,吸能盒在初始失效阶段承载的载荷较大;在失效扩展阶段吸能盒承载的载荷降低,且承载的载荷波动较大,材料失效应为分层失效;在完全失效阶段,吸能盒中的材料进入压实状态,此时承载载荷增加时产生的压缩位移变化较小。

图4 夹层厚度为1 mm的方形孔洞的载荷-位移曲线

由图5可知,在总体上趋势,在初始失效阶段夹层厚度为1.5 mm的吸能盒的承载能力最强,在失效扩展阶段吸能盒承载能力随着夹层厚度的增加而增加,在失效扩展阶段夹层厚度越小,吸能盒的承载能力波动越大。

图5 孔洞尺寸为15 mm的载荷-位移曲线

2.2 比能量吸收值的结果及分析

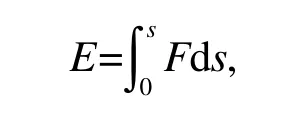

比能量吸收是指冲击衰减器在冲击过程中被压碎时吸收的总能量与冲击衰减器总质量的比值,反映了冲击衰减器单位质量的能量吸收性能,其数值可以通过载荷-位移曲线计算出,其计算公式为

式中,E为总能量吸收值,s为压缩距离,F为载荷。比能量吸收值的计算公式为

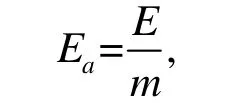

式中,m代表吸能盒的总质量。夹层厚度均为1 mm,孔洞尺寸分别为8 mm、10 mm和15 mm的吸能盒的总能量吸收值和比能量吸收值计算结果见表1。

表1 不同孔洞尺寸的吸能盒的总能量吸收值和比能量吸收值

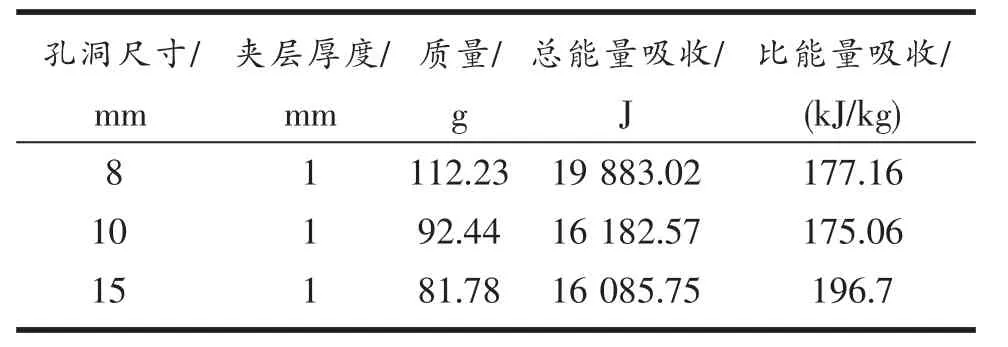

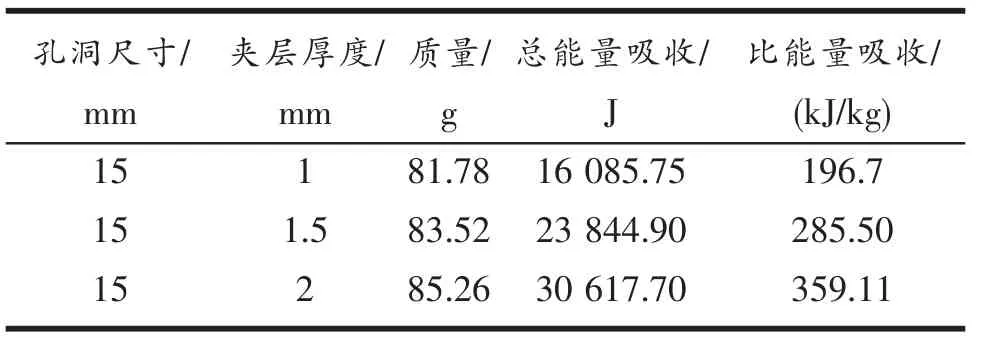

孔洞尺寸为15 mm,夹层厚度分别为1 mm、1.5 mm和2 mm的吸能盒的总能量吸收值和比能量吸收值计算结果见表2。

表2 不同夹层厚度的吸能盒的总能量吸收值和比能量吸收值

由表1可知,孔洞尺寸越大,总能量吸收值就越小,同时比能量吸收值会随着孔洞尺寸增大而增大,孔洞尺寸为15 mm的吸能盒具有较高的比能量吸收值。由表2可知,夹层厚度越大总能量吸收值就越大,比能量吸收值也随着夹层厚度增加而增加。在结构相同的情况下,比能量吸收值随着相对密度的增加而增加,设计吸能盒结构时,在保证吸能盒结构稳定性的前提下应尽可能采用具有较大孔洞尺寸的结构,同时也应考虑夹层材料的厚度。

4 结论

本文采用有限元仿真方法研究了以碳纤维复合材料为夹层的方形孔洞结构吸能盒的能量吸收性能,孔洞尺寸大小及夹层厚度是影响吸能盒吸能性能的2个重要影响因素。通过对孔洞边长分别为8 mm、10 mm和15 mm,夹层厚度分别为1 mm、1.5 mm和2 mm的吸能盒结构仿真,得到了如下结论。

1)采用碳纤维复合材料制成的方形孔洞夹层结构吸能盒具有较好的吸能能力,孔洞边长为15 mm、夹层厚度为2 mm的吸能盒具有较大的比能量吸收值。

2)随着孔洞尺寸的增加,比能量吸收值会增加,总能量吸收值会下降。

3)随着厚度的增加,比能量吸收值会增加,其总能量吸收也会增加。