绝缘保护用铬酸阳极氧化工艺研究

2022-06-21马小昭王帅星

刘 静,马小昭,王帅星

(1. 中国航发西安动力控制科技有限公司,陕西 西安 710077;2. 南昌航空大学材料科学与工程学院,江西 南昌 330063)

铝及其合金的硬质阳极氧化技术是以氧化膜的硬度和耐磨性作为首要性能目标,同时该技术也提高了铝合金的耐蚀性、耐热性及电绝缘性等[1-3]。铝合金硬质阳极氧化被广泛应用于航天航空、舰船、医疗器械、轻型武器等尖端领域[2-3]。但硬质阳极氧化处理也存在会使铝合金零部件的表面粗糙度增加1~2 级等特点[3],一般产品设计只要求在工件的磨损部位等进行局部硬质阳极氧化处理,其余面考虑耐蚀性、精度和粗糙度等问题,要进行铬酸阳极氧化处理。

然而,由于硬质阳极氧化过程中电压和电流密度较高,当膜层厚度达到50 μm 时,电压能够达到80 V 左右;普通的铬酸阳极氧化膜层特别容易被击穿,使得非耐磨部位生成硬质阳极氧化膜,不满足工艺要求[3-4],因此现在广泛使用的工艺方法是:零件先整体铬酸阳极氧化处理→机械加工去除需硬质阳极氧化部位的铬酸阳极氧化膜层→零件整体涂保护蜡或绝缘胶,并加温固化→手工擦除需硬质阳极氧化部位的保护蜡或绝缘胶,再进行硬质阳极氧化→热水去除零件表面的蜡层或手工去除绝缘胶。该工艺方法的明显缺点是:硬质阳极氧化之前的蜡/胶若去除不干净,会造成硬质阳极氧化后局部无膜层,表现出来的多为白点或白斑;且涂保护蜡/胶和去除保护蜡/胶过程均为手工作业、费时费力、质量不可控,对人体、环境的危害也很大。基于此,亟待开发出一种绝缘保护铬酸阳极氧化工艺,来突破普通铬酸阳极氧化膜抗绝缘电压性能弱的瓶颈;在局部硬质阳极氧化时绝缘铬酸阳极氧化膜能够直接发挥保护作用,取消涂蜡/胶的过程、缩短工艺流程,同时解决硬质阳极氧化膜层的白斑、白点缺陷,提高产品合格率。

许多研究表明铝合金阳极氧化是一个电化学成膜与化学溶解的动态平衡过程;铬酸阳极氧化膜呈双层结构,表面存在纳米阵列微孔[1,5];因此,若要提高铬酸阳极氧化的耐绝缘击穿性能,须通过改进铬酸阳极氧化工艺参数来适当提高膜层厚度、降低微孔孔径,或者开发新型封孔技术来有效封闭孔隙。本文将从铬酸阳极氧化槽液杂质控制、给压方式调整、双重封闭工艺开发等角度探讨相关因素对膜层耐绝缘击穿性能的影响,进而形成绝缘保护用铬酸阳极氧化工艺规范,相关结果在航空部件表面处理上具有广泛应用前景。

1 实验

1.1 材料与试剂

试件为公司重点型号的涡壳零件,材料为ZL101-T5,组分(以质量分数表示)为:Si 6.5 %~7.5%,Mg 0.2%~0.4%,其余为Al。

1.2 工艺条件

涡壳零件表面处理工艺流程:装挂零件→化学除油→热、冷水洗→硝酸浸蚀→去离子水洗→铬酸阳极氧化→水洗→沸水封闭→醋酸镍封闭→干燥→机加出硬质阳极氧化区域→除油→水洗→硬质阳极氧化→水洗→干燥。主要工序的工艺条件如下:

(1)除油:由 60~80 g/L NaOH、35~55 g/L Na3ΡO4、30~50 g/L Na2CO3、10~20 g/L Na2SiO3和去离子水配制除油液,温度60~70 ℃,除尽为止。

(2)硝酸浸蚀:采用30 vol.%~50 vol.%的硝酸溶液浸泡,时间1~2 min。

(3)铬酸阳极氧化:采用30~50 g/L 铬酸酐配制阳极氧化槽液,工作温度33~37 ℃;采用恒压法或二次升压法,氧化电压为40 V 或者50 V。此外,由于铬酸酐纯度及工件漂洗水的带入,槽液中不可避免存在SO42-和Cl-杂质,本文主要通过分析、除杂来控制二者含量;其中,SO42-含量通过添加0.2~0.3 g/L 的Ba(OH)2溶液来调整;Cl-含量通过自动电位滴定法进行分析,并采用通电法把Cl-在阳极上氧化成氯气逸出以降低其含量。

(4)沸水封闭:将试样置于96~100 ℃的去离子水中(pH=5.5~6.5)保温30~40 min。

(5)醋酸镍封闭:由4~5 g/L 醋酸镍配制封闭液,温度90~100 ℃,时间10~15 min。

(6)硬质阳极氧化:采用220~240 g/L H2SO4溶液,电流密度为2.0~2.5 A/dm2,温度为-2~-8 ℃。

1.3 膜层性能评价

阳极氧化后采用目视法检查膜层外观。铬酸阳极氧化层作为硬质阳极氧化的保护膜,在硬质阳极氧化膜层达到一定厚度后(至少50 μm),零件表面铬酸阳极氧化膜层不应该有被击穿的黑点或黑斑;硬质阳极氧化表面不应有白点或白斑等缺陷。

通过金相法检测铬酸阳极氧化膜层厚度,取3点平均值为准。利用QUANTA-200 扫描电子显微镜(SΕM)观察膜层表面微观形貌。铬酸阳极氧化膜的耐绝缘击穿性能绝按照标准BS6161 第15 部分的方法进行测试,以最小绝缘电压作为评价标准。铬酸阳极氧化膜的耐蚀性根据ASTM B117 标准通过中性盐雾试验进行评价,试验溶液为5%NaCl溶液,试验温度38±3 ℃,试验后试样表面不应被腐蚀。

2 结果与讨论

2.1 电解液成分对铬酸阳极氧化膜性能的影响

在铬酸阳极氧化槽液中,铬酸酐原料中不可避免会存在SO42-和Cl-杂质,且工件漂洗水也会带入Cl-杂质;在氧化中,若溶液中氯离子含量升高,可能会侵蚀膜层的形成,造成氧化膜粗糙;硫酸根离子则会加快六价铬在阴极上还原为三价铬,使铬酸消耗增加,也可能会对膜层外观质量产生影响[6-7]。为了获得耐绝缘击穿性能优异的铬酸阳极氧化膜,须控制槽液中 Cl-、SO42-的含量;因此,本文探讨了Cl-、SO42-的含量对膜层耐绝缘击穿性能的影响,结果见图1(a)和(b)所示。

由图1(a)可知,随着电解液中氯离子含量的降低,氧化膜的耐绝缘击穿性能逐渐改善;当Cl-含量降低到0.1 g/L 以下时,氧化膜的绝缘电压增大明显,最小绝缘电压可达70 V,继续降低Cl-含量,氧化膜的最小绝缘电压变化较小;此外,随着Cl-含量的降低,氧化膜的外观也更加平整均匀;综合考虑氧化膜的耐绝缘击穿性能及外观质量,铬酸阳极氧化溶液中Cl-含量应控制在0.1 g/L以下。

由图1(b)可知,电解液中的SO42-也会对氧化膜的耐绝缘击穿性能产生显著影响;当SO42-含量从0.5 g/L 降至0.4 g/L 时,氧化膜的最小绝缘电压即从60 V 提高至72 V,随后降低SO42-含量,氧化膜的最小绝缘电压基本维持不变;另外,溶液中SO42-含量较高时,膜层致密性会变差、外观趋于透明;因此,为了保证铬酸阳极氧化膜的耐绝缘击穿性能,电解液中的SO42-含量应控制在0.4 g/L以下。

图1 铬酸阳极氧化溶液中Cl-和SO42-杂质对氧化膜耐绝缘击穿性能的影响Fig.1 Influence of Cl- and SO42- in chromic acid anodizing solution on the insulation breakdown resistance of anodic film

2.2 给电方式对铬酸阳极氧化膜性能的影响

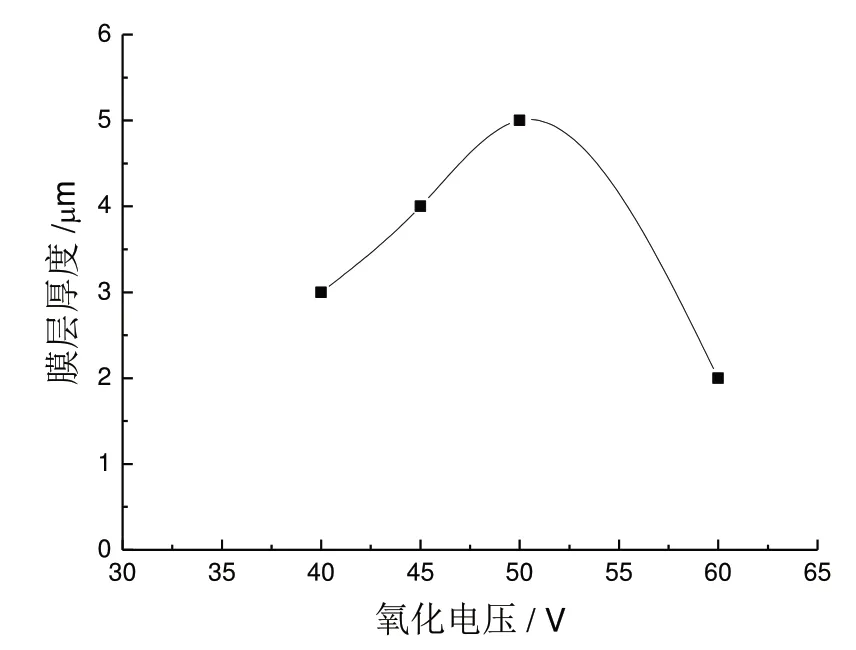

铝合金的阳极氧化是一个电化学成膜与化学溶解的动态平衡过程;在铬酸阳极氧化过程中,氧化电压高低及其给电方式对成膜有较大影响[7];实验对比了恒压法、二次升压法对铬酸阳极氧化膜厚度及耐绝缘击穿性能的影响,见图2所示。

图2 二次升压工艺示意图Fig.2 Schematic diagram of two-step increasing voltage

图3 为铬酸阳极氧化膜的厚度与氧化电压的关系曲线。由图3可知,当采用恒压法进行阳极氧化,氧化电压保持在40 V 时,即使氧化时间延长至90 min,氧化膜厚度也基本维持在3 μm 左右。若采用二次升压法进行处理,当氧化电压第二次升至 50 V 时,氧化膜厚度增长到5 μm 左右,此过程的时间一定要控制在10 min 以内;若再将电压升高至60 V时,膜层厚度反而减小,膜层甚至出现粉化。

图3 氧化电压对铬酸阳极氧化膜厚度的影响Fig.3 Influence of anodic voltage on the thickness of chromic acid anodic film

分析认为,在铬酸阳极氧化过程中,当氧化一定时间后,由于阻挡层的形成,膜层的生长速率将会下降;若采用恒压法处理时,膜层生长速度会逐渐低于膜的溶解速度,导致膜层无法有效增厚;若选择二次升压,通过短时增压可以有效击穿阻挡层、促进氧化膜的生长速度,有利于氧化膜的增厚[7]。

2.3 封闭方法对铬酸阳极氧化膜质量的影响

铝合金的铬酸阳极氧化膜层为双层机构,内层为致密无孔的阻挡层,外层是由孔隙和孔壁组成的多孔层[1,5],图 4(a)给出了铬酸阳极氧化膜的表面SΕM 像,图 4(b)为膜层结构示意图。大量研究表明,阻挡层是紧靠金属基体表面的一层很薄的氧化膜,大约只有0.1 μm 厚[5],铬酸阳极氧化膜层的主体为多孔层,膜孔大小约为10~20 nm,而且膜的孔隙是张开的。若在未封闭情况下直接进行硬质阳极氧化,硬质阳极氧化的酸溶液会通过孔隙进入到多孔膜中,当硬质阳极氧化电压达到一定值后,铬酸阳极氧化膜层极易被击穿[4]。因此,为了提高铬酸阳极氧化膜的耐绝缘击穿性能,必须采用适当的封闭方法堵塞孔隙。

图4 铬酸阳极氧化膜表面形貌及膜层结构示意图Fig.4 The surface morphology of chromic acid anodic film and the schematic diagram of film structure

对于铬酸阳极氧化膜的封闭,目前采用的方法有沸水封闭、重铬酸钾封闭、醋酸镍封闭等[8-10];多数研究者往往采用单一一种封闭方法进行处理,但单一封闭处理后,有些孔隙没有完全被封闭,封闭效率达不到100 %,对提高铬酸阳极氧化膜的耐绝缘击穿性能效果不显著。本文研究发现:采用单一去离子水封闭或者醋酸镍封闭时,铬酸阳极氧化膜的最小绝缘电压仍维持在80~85 V 左右;然而,若采用去离子水及醋酸镍双重封闭工艺处理后,铬酸阳极氧化膜的最小绝缘电压可达90 V 以上,膜层的耐绝缘击穿性能明显改善。

分析认为,铬酸阳极氧化膜经去离子水封闭后,氧化铝通过水合反应转变成具有勃姆体结构的水合氧化铝[9],体积增大、从而将大部分微孔封闭,但封闭效率达不到100 %;之后膜层再经醋酸镍溶液封闭时,氧化铝与水发生水合反应生成水合氧化铝,醋酸镍和氧化铝产生了镍的沉淀Ni(OH)2,水合氧化铝和Ni(OH)2可以再次封闭氧化膜的多孔层[8,10];双重封闭工艺有效提高了封闭效率,使氧化膜表面形成了一层接近无孔的阳极化膜层,从而大幅提高了膜层的耐绝缘击穿性能,同时也显著提高了膜层的耐蚀性。

2.4 绝缘保护铬酸阳极氧化工艺使用效果评价

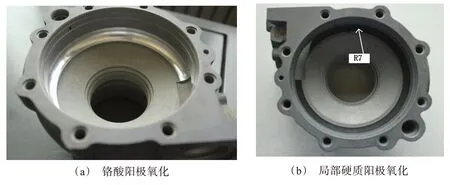

为了评价绝缘保护铬酸阳极氧化工艺在局部硬质阳极氧化零件上的使用效果,选用ZL101-T5材质涡壳零件进行相关处理,图5 为该零件经新型绝缘铬酸阳极氧化(a)及局部硬质阳极氧化处理后(b)的外观。

按照零件工艺要求,硬质阳极氧化膜层的厚度要求为大于50 μm,R7 面是需要硬质阳极氧化弧表面,其余面需要铬酸阳极氧化。若按照传统工艺涂保护蜡,则工艺流程长,不可控过程较多,加工难度很大,硬质阳极氧化后经常出现如图6 所示的白斑或白点等缺陷。本文采用整体铬酸阳极氧化后进行去离子水和醋酸镍双重封闭,机械加工去除需硬质阳极氧化区域的铬酸阳极氧化膜层,如图5(a)所示,按照原工艺进行硬质阳极氧化。零件进行完硬质阳极氧化后的状态见图5(b)所示。

图6 传统涂蜡工艺硬质阳极氧化后白斑及白点情况Fig.6 White speckles and white spots after anodic oxidation by traditional wax coating process

铬酸阳极氧化处理后,采用金相法检测膜层厚度在4~6 μm,按照BS6161第15部分的方法检测膜层的最小绝缘电压在90 V 以上;而一般铬酸阳极氧化膜层厚度往往只有2~4 μm,最小绝缘电压在50 V 左右。由此可知,通过控制电解液杂质、选用二次升压法及双重封闭工艺,可以有效提高铬酸阳极氧化膜厚度、改善膜层的耐绝缘击穿性能。

由图5(b)可知,铬酸阳极氧化后再进行硬质阳极氧化,当硬质阳极氧化膜层达到68 μm 时,铬酸阳极氧化的膜层仍然完好,没有任何被击穿的现象;两种膜层之间分界明显,没有过渡。

图5 ZL101材质涡壳零件经铬酸阳极氧化及局部硬质阳极氧化处理后的外观Fig.5 The appearance of ZL101 volute parts after chromic acid anodizing and local hard anodizing

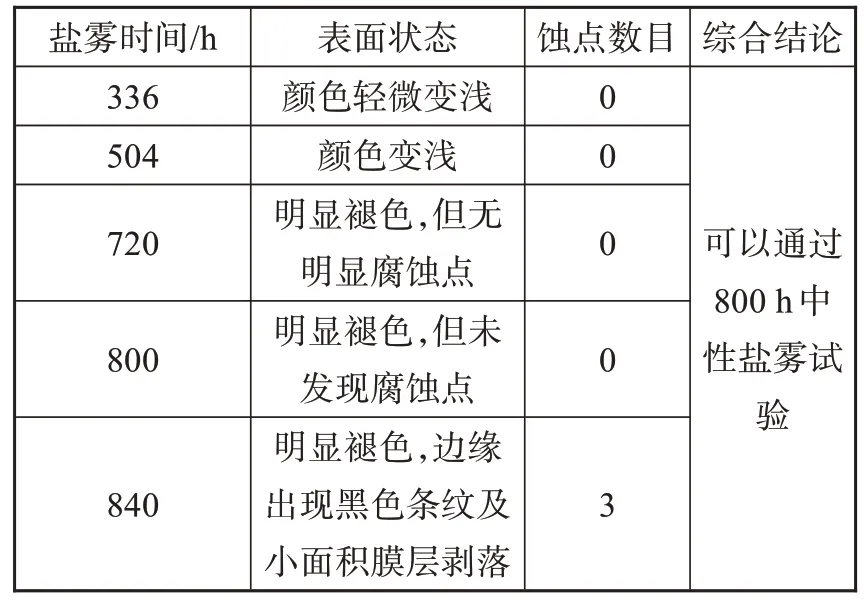

硬质阳极氧化后,为了检测该零件表面铬酸阳极氧化膜层的耐蚀性,进行了中性盐雾试验,结果见表1。由表1可知,经800 h中性盐雾试验后,铬酸阳极氧化膜表面虽出现了明显褪色,但无明显腐蚀点;超过840 h后,试样边缘出现了黑色条纹及小面积剥落;综合评定绝缘铬酸阳极氧化膜层具有良好的耐腐蚀性能,可以通过800 h 中性盐雾试验,远超过HB5830.12规定的336 h盐雾腐蚀试验标准。

表1 中性盐雾试验结果Tab.1 Results of neutral salt spray test

综合可知,二次升压和双重封闭共同作用,使铬酸阳极氧化膜层能耐硬质阳极氧化的击穿。本文提供的绝缘保护铬酸阳极氧化工艺,完全消除了涂蜡造成硬质阳极氧化膜层白斑及白点缺陷,硬质阳极氧化膜层呈均匀的灰黑色。

4 结论

(1)控制铬酸阳极氧化电解液中的Cl-、SO42-含量,可以有效改善氧化膜的外观质量及耐绝缘击穿性能;当Cl-含量控制在0.1 g/L 以下,SO42-含量控制在0.4 g/L 以下时,氧化膜的最小绝缘击穿电压可提高至70~72 V。

(2)铬酸阳极氧化过程中,采用二次升压可以促进氧化膜的生长速度,有利于氧化膜的增厚;第二次氧化电压维持在50 V、时间控制在10 min 以内时,氧化膜厚度可增长到5 μm左右。

(3)铬酸阳极氧化后,经去离子水和醋酸镍双重封闭使氧化膜表面形成了一层接近无孔的阳极氧化膜,大幅提高了膜层的耐绝缘击穿性能,氧化膜的最小绝缘电压大于90 V;同时可有效改善膜层耐腐蚀性能,双重封闭后铬酸阳极氧化膜能够通过800 h的中性盐雾试验。

(4)本文提供的绝缘保护铬酸阳极氧化工艺,可以完全取代涂蜡/胶方法,缩短了零件加工流程;同时,可以有效消除硬质阳极氧化膜层白斑及白点缺陷,硬质阳极氧化膜层呈均匀的灰黑色。