松香酸锌对醇酸树脂磁漆的防腐蚀性能影响研究

2022-06-21谭政亮余会成石展望文新萍雷福厚苏东荣

谭政亮 ,余会成 ,2*,石展望,文新萍,雷福厚*,苏东荣

(1. 广西民族大学化学化工学院,广西林产化学与工程重点实验室,广西 南宁 530006;2. 广西民族大学化学化工学院,广西高校食品安全与药物分析化学重点实验室,广西 南宁 530006;3. 广西梧州龙鱼漆业有限公司,广西 梧州 543001)

金属腐蚀是金属材料在水、氧气和氯离子等腐蚀介质的作用下,降低了金属材料的塑性等力学性能,并使其金属材料的电学和光学性能也有所下降,导致金属材料设备的寿命减短。为了节约金属资源,减少金属材料腐蚀带来的安全问题,研究具有耐腐蚀性的金属材料是非常有必要的。常见的金属防腐蚀方法有电化学保护、使用耐腐蚀性能好的材料及有机涂层保护。有机涂层是有机涂料涂覆在金属表面经固化后形成的保护膜。虽然有机涂层不能完全阻止腐蚀介质的浸透,但能在很大程度上阻止金属表面与外界腐蚀介质的接触,有效地减缓腐蚀速度,从而延长金属设备使用寿命。因此,有机涂层保护是如今应用最广泛的方法之一[1-2]。

醇酸树脂是由多元醇、多元酸和脂肪酸或者植物油通过酯化缩聚反应合成的聚酯树脂。醇酸树脂是常用的涂料树脂之一,它具有很多出色的特性,其漆膜综合性能优良,原料来源丰富且方便、价格低廉、易于获得、合成工艺简便,可广泛应用于建筑装饰、车辆的喷涂、桥梁防腐等方面[3-4]。目前,醇酸树脂防腐磁漆虽然具有较好的防腐蚀性能,但大多含有铅、六价铬等有毒的重金属元素[5-7]。所以研制一种高性能的低毒醇酸树脂防腐磁漆是很有必要的。

松香来源丰富、价格低廉,是天然无毒的化工原料之一,有良好的机械强度及热稳定性,松香及其深加工改性制品广泛应用于许多领域,如涂料、胶黏剂、油墨、造纸、橡胶、食品添加剂及生物制品等[8]。随着松香及其衍生物的研究不断深入,越来越多的以松香为原料的工业产品广泛应用于日常生活中。目前国内外对松香改性醇酸树脂的研究越来越多,经松香改性后的醇酸树脂具有更高的附着力、硬度,还可以显著地提高涂料的防腐性能。另外,锌化合物是一种低毒高效的缓蚀剂,广泛地应用于金属材料的防腐中。Ait Aghzzaf A 等[9]发现脂肪酸锌对钢材有较强的缓蚀作用;Ρalimi M J 等[10]采用乙酰丙铜锌作颜料添加到环氧树酯中,研究结果表明乙酰丙铜锌可显著增强环氧树酯涂层的防腐蚀性能;Wu Y 等[11]发现磷酸锌能显著聚氨酯涂层的防腐蚀性能;Yuan J 等[12]报道了磷酸锌转化膜对镁合金有较好的腐蚀保护作用。

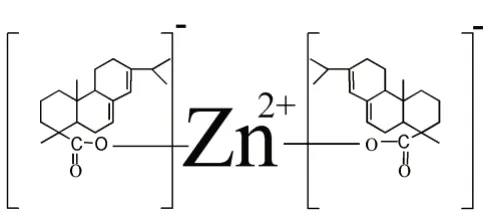

本文以松香酸锌为缓蚀剂(松香酸锌的化学结构式如图1),制备了醇酸树脂磁漆,并用Tafel曲线、交流阻抗图谱及盐雾试验研究了不同添加量的松香酸锌的涂层的防腐性能及物理性能。

图1 松香酸锌的化学结构式Fig.1 Chemical structure of zinc rosinate

1 实验

1.1 主要原料

松香酸锌、干性长油度醇酸树脂:南通方鑫化工有限公司;活性碳酸钙:上海缘江化工有限公司;炭黑:广西南宁合美兴颜料有限公司;正丁醇:天津市富宇精细化工有限公司;天那水:南宁景达化工有限公司;丁二酮肟:天津市大茂化学试剂厂;二甲基硅油:天津市鼎盛鑫化工有限公司;环烷酸钴催干剂:无锡汉德森化工制品有限公司。

1.2 涂料的制备

加入活性碳酸钙、正丁醇、松香酸锌、丁二酮肟、二甲基硅油、干性长油度醇酸树脂复配成所需的防腐涂料,然后用电动搅拌器以3000 r/min 的转速下搅拌1 h 后,加入催干剂继续搅拌10 min 后得到涂料。实验配方:150 g 干性长油度醇酸树脂、6 g 炭黑、50 g 活性碳酸钙、24 g 正丁醇、0~0.8 g 松香酸锌、2 g 丁二酮肟、2 g 二甲基硅油、2 g 环烷酸钴催干剂,其中松香酸锌质量分别为:0.1 g、0.3 g、0.6 g、0.8 g,相应的质量分数分别为:0.04 %、0.12 %、0.25%、0.34%。

1.3 涂层的制备

将尺寸为12 mm× 5mm×1 mm 的马口铁板及Q235 碳钢电极(直径1 mm)依次用280、600 目的砂纸打磨,再用乙醇清洗,自然干燥。然后取制备好的涂料加入一定量的天那水稀释并搅拌均匀,用移液管吸取一定量的涂料均匀地滴在Q235 碳钢电极表面,待其自然干燥制得涂膜厚度为(60±5)μm 的工作电极;剩下的用喷涂法将涂料均匀地喷在马口铁板上,控制涂层厚度在(100±10)μm,自然干燥后得到涂层试样。

1.4 表征方法

1.4.1 附着力测试

采用划格法测量附着力。划格法是评价附着力的最简单有效的方法,实验方法参考国家标准GB/T 9286-1998。具体如下:先把喷好的样板划成间距2 mm 的方格,然后把胶黏带的中心点放在网格的上方,方向与一组切割线平行,然后用手指把胶带网格上方的部位压平,拿住胶带悬空的一端,在60°左右的角度平稳地撕离胶带。

1.4.2 硬度测试

采用划痕法,按照国家标准GB/T 6739-2006 来测试漆膜的硬度。

1.4.3 盐雾腐蚀试验

盐雾试验是用盐雾设备制造的人工模拟盐雾环境条件来测试产品或金属材料耐腐蚀性能的环境试验。一般使用盐雾试验箱,其工作原理是在一定容积空间内创造盐雾环境来对产品的耐盐雾腐蚀性能进行测试。本实验使用的仪器为盐雾腐蚀试验箱,室温为35 ℃,用5%的氯化钠溶液喷雾48 h,并定时观察涂层表面的变化。

1.4.4 电化学测试

用移液管吸取一定量的涂料滴在工作电极表面,用3.5%的氯化钠溶液作为电解液。采用三电极体系,工作电极为无涂层(裸电极)或有涂层的Q235碳钢电极,参比电极为饱和甘汞电极,辅助电极为铂电极。本实验使用上海辰华CHI660D 电化学工作站进行电化学测试,极化曲线测量的扫描电位范围为-1800 mV 到0 mV,扫描速度为0.01 V/s,电化学阻抗测试频率范围为100 kHz 到1 Hz,测试电压为开路电压,幅值为5 mV。

2 结果与讨论

2.1 极化曲线测试

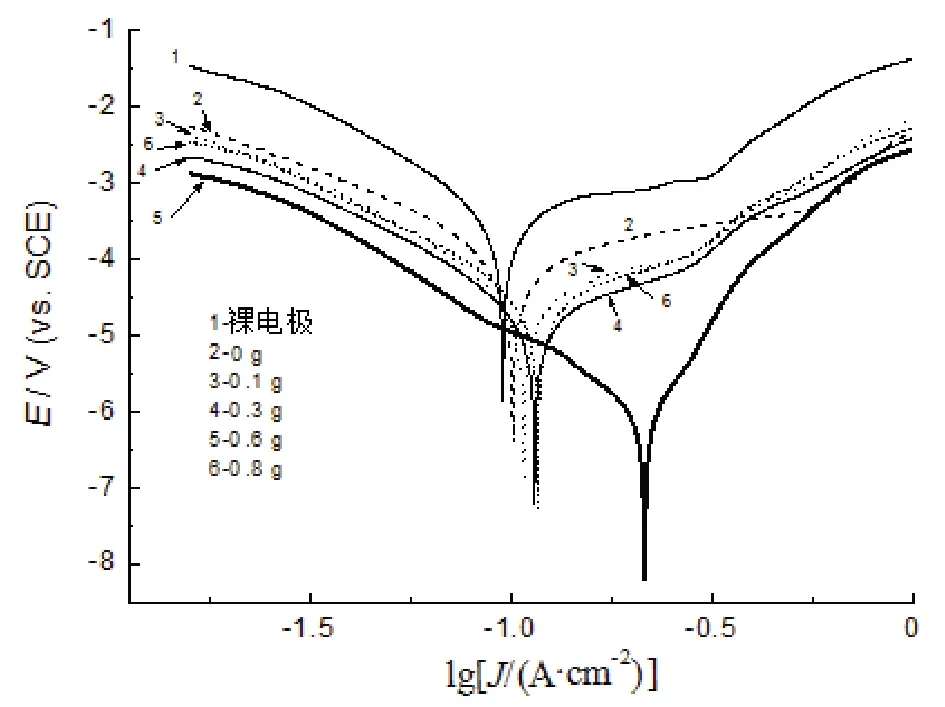

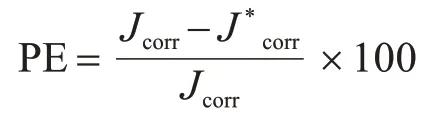

图2 为添加不同量的松香酸锌与醇酸树脂的复合防腐涂层在3.5 %NaCl 溶液中测试的极化曲线图,含裸电极。由Tafel 外推法原理,用电化学软件CHI660D 对图2 中的极化曲线进行拟合,所得数据如表1,Ecorr为涂层腐蚀电位,Jcorr为涂层腐蚀电流密度。表1的保护效率(ΡΕ)计算公式如下:

表1 涂层Tafel曲线拟合结果Tab.1 Tafel curve fitting results of coatings

图2 松香酸锌不同添加量的涂层在3.5%NaCl 水溶液中的极化曲线Fig.2 Tafel plots of the coatings with different amounts of zinc rosinate in 3.5%NaCl solution

式中:Jcorr为没有涂层的Q235 碳钢裸电极的腐蚀电流密度,J*corr为有涂层的Q235 碳钢电极的腐蚀电流密度,单位µA·cm-2;ΡΕ为保护效率,%。

由图2和表1可以看出,随着松香酸锌含量的增加,复合涂层的腐蚀电位先上升后下降。当加入松香酸锌的浓度从0 到0.6 g 时,腐蚀电位从-995 mV升高到-709 mV,腐蚀电位增加了286 mV;对应的腐蚀电流降至最低,为1.9 µA·cm-2,比未加松香酸锌的单一涂层低了37.7 µA·cm-2,保护效率也达到最高,为99.0%。因此加入松香酸锌0.6 g 时涂层的防腐性能最好。另外,松香酸锌的浓度继续增加时(超过0.6 g 时),涂层的腐蚀电位开始下降,腐蚀电流上升,保护效率也下降。可能原因:松香是一种带有羧酸官能团的菲环结构,当形成松香酸锌盐时,只剩下羧基。适量的松香酸锌盐的羧基在醇酸树脂磁漆中可与醇酸树脂进行有序物理交联,从而形成一种致密的涂层,但松香酸锌盐过量时会使交联紊乱,从而形成结构疏松的涂层,腐蚀粒子(水、氧气、氯离子等)会沿着松散的涂层表面微孔进入到涂层,造成基体腐蚀,腐蚀电流上升[13]。

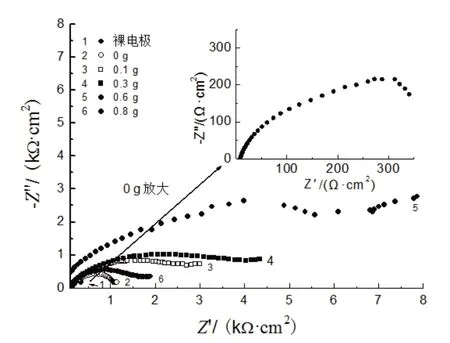

2.2 电化学交流阻抗测试分析

电化学交流阻抗技术是广泛用于测试涂层的防腐能力的重要方法[14]。图3 为松香酸锌添加量对涂层电化学阻抗的影响,含裸电极。从图3可以看出,未添加松香酸锌的涂层阻抗弧很小,大约1.2 kΩ。随着松香酸锌量的增加,涂层阻抗弧的大小起始增大,然后又减小。当添加松香酸锌的量为0.6 g 时(实验配方中的百分比为0.25%),涂层的阻抗弧值最大,约7.0 kΩ。这可能是因为适量的松香酸锌盐的羧基与长油度醇酸树脂能有序的交联结合,而过量的松香酸锌会破坏结合的有序性,从而使结构混乱,使得涂层结构比较松散,因此涂层的防腐蚀性能有所下降。

图3 含不同量的松香酸锌涂层的交流阻抗图Fig.3 Nyquist plots of the coatings with different amounts of zinc rosinate

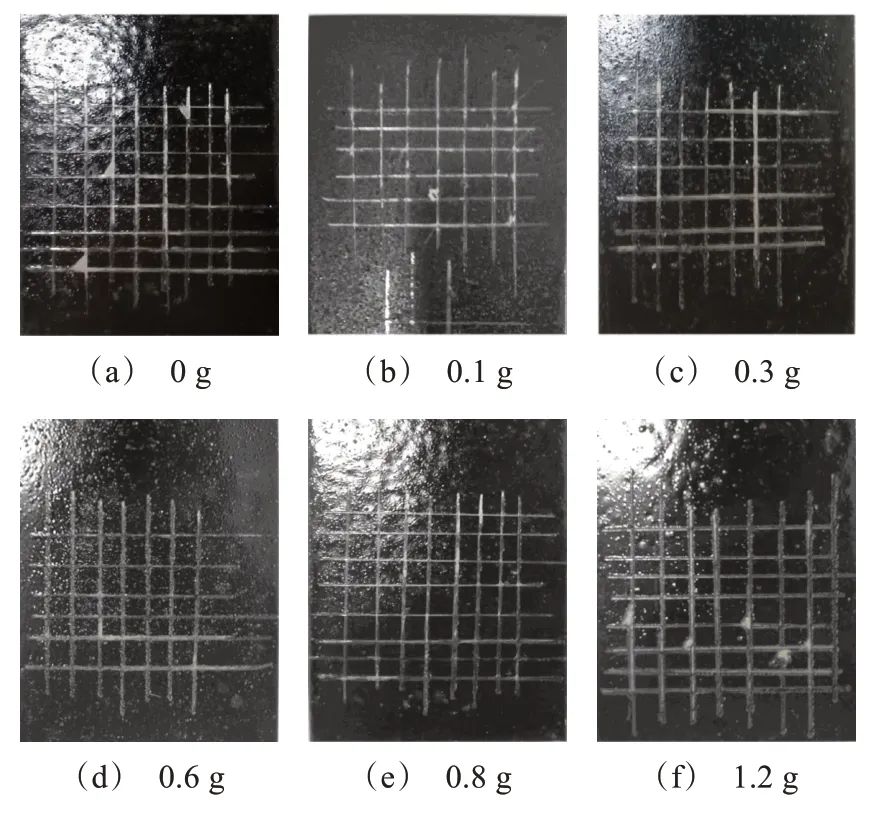

2.3 盐雾实验分析

图4是添加不同用量松香酸锌(0 g、0.1 g、0.3 g、0.6 g、0.8 g、1.2 g)的涂层经48 h 耐盐雾实验后的图片。从图4 可以看出,每个涂层表面都出现了不同程度的腐蚀,但是腐蚀程度大小不同。未加松香酸锌的涂层表面腐蚀严重,出现了带状锈迹及起泡现象;添加0.1 g 松香酸锌的涂层表面腐蚀也比较严重,也出现了起泡现象,但腐蚀程度比未加松香酸锌的涂层低;添加0.3 g 松香酸锌的涂层仅是轻微腐蚀;添加0.6 g(实验配方中的百分比为0.25%)松香酸锌的涂层表面几乎看不出腐蚀现象,耐盐雾性能最好;添加0.8 g 松香酸锌涂层也是轻微的腐蚀,但腐蚀程度比添加0.3 g松香酸锌的涂层要大,也出现了起泡现象;添加1.2 g松香酸锌的涂层表面腐蚀较为严重,出现了少量带状锈迹和起泡现象。上述实验结果表明:添加适量的松香酸锌可以提高涂层的防腐性能,而过量的松香酸锌会降低涂层的防腐性能。这可能是因为适量的松香酸锌与长油度醇酸树脂可有序的交联,但过量的松香酸锌破坏这种交联的有序性,从而使结构混乱,使得涂层结构比较松散,防腐蚀性能有所下降,即耐盐雾腐蚀能力下降。

图4 添加不同用量松香酸锌涂层经48 h盐雾实验后的图片Fig.4 Photographs of coatings with different dosages of zinc rosinate after 48 h salt spray tests

2.4 附着力分析

划格法测量松香酸锌的添加量对涂层附着力的影响如图5所示。从图5可以看出,胶带撕离后每个涂层的表面脱落程度大小不同。未添加松香酸锌的涂层,表面脱落比较严重,在划痕交叉处有大碎片脱落;添加0.1 g 松香酸锌的涂层,表面脱落也较为严重,在划痕交叉处有小碎片脱落;添加0.3 g 松香酸锌的涂层,表面脱落现象较轻微;添加0.6 g 松香酸锌的涂层,表面只出现了轻微的脱落现象;添加0.8 g 松香酸锌的涂层,表面脱落现象比较轻微,但比添加0.6 g松香酸锌的涂层要严重;添加1.2 g松香酸锌的涂层在划痕交叉处又有大碎片脱落。上述结果表明,适量增加松香酸锌的量,有效地提高了涂层对金属的吸附力,增加了涂层的附着力。但过量的松香酸锌会破坏涂层表面的致密结构,从而降低附着力。

图5 附着力测试结果图Fig.5 Photographs of specimens after adhesion tests

2.5 涂料其他物理性能分析

实验分别加入0.1 g、0.3 g、0.6 g、0.8 g、1.2 g 的松香酸锌于涂料中,对所制备的涂料进行表干、实干及硬度物理性能检测,检测结果如表2 所示。表干和实干时间测试标准为GB/T 1728-1979(1989),硬度测试标准为GB/T 6739-2006。由表2 可知,随着松香酸锌的含量越多,涂层的表干时间、实干时间明显缩短,且加入松香酸锌0.6 g、0.8 g 时,实干时间、表干时间最短。

从表2 还可以看出,当加入松香酸锌的量越多时(从0.1 g 至0.6 g)涂层的硬度从HB 增加到2H。其中,加入0.6 g松香酸锌的涂层硬度最高。但随着松香酸锌含量的增加(从0.6 g至1.2 g),涂层的硬度下降,这可能是由于松香酸锌含量过多,破坏松香酸锌与醇酸树脂交联的有序性,从而使结构混乱,使得涂层结构比较松散,从而使涂层硬度降低。

表2 松香酸锌的不同含量对涂层性能的影响Tab.2 Effects of different contents of zinc rosinate on coating properties

3 结论

加入0.6 g 松香酸锌的防腐涂料腐蚀电流密度最低(1.9µA·cm-2),具有比较好的防腐性能;交流阻抗图表明加入适量的松香酸锌可以更好地提高涂料的防腐性能,并且添加0.6 g松香酸锌的防腐涂料的阻抗值最大。加入一定量的松香酸锌,提高了涂层的硬度及附着力,缩短了表干、实干时间,对涂层的物理性能有很大程度上的提高。