一体化氧化沟改造工程设计与运行

2022-06-21刘娟,魏笑,于聪,李星

刘 娟,魏 笑,于 聪,李 星

(山东省环科院环境工程有限公司 山东 济南 250013)

1 工程概况

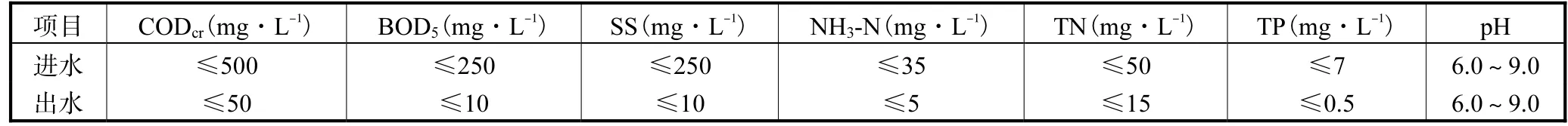

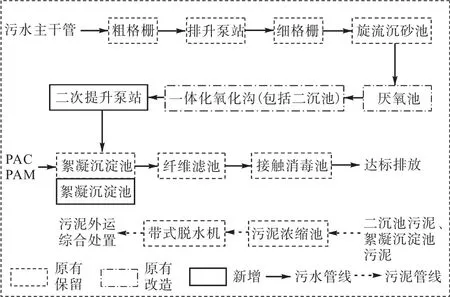

某污水处理厂始建于 2000年,建设规模为4.0万 m3/d,最早采用一体化氧化沟工艺,因除磷效果不佳后增加厌氧池。随着国家环保部门对污水处理厂出水水质要求更加严格,污水处理厂又增加了深度处理工艺,出水执行《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准。设计进、出水质见表1,工艺流程见图1。

表1 设计进、出水水质Tab.1 Design influent and effluent quality

图1 污水工艺流程图Fig.1 Flow chart of wastewater treatment process

2 工程运行中存在的问题

由于污水处理厂建厂较早,某些设备老化严重,加上一体化氧化沟沉淀池沉淀效果不好,跑泥严重,造成了管理不便、运行复杂等问题;一体化氧化沟采用曝气转刷,耗能大。现有工程存在的问题具体归纳如下。

①旋流沉砂池成套设备使用年限已久,已经不能正常运行。

②工程主体采用“厌氧池+一体化氧化沟”工艺,一体化氧化沟采用曝气池与沉淀池合建的形式,即将沉淀池置于氧化沟内。尽管一体化氧化沟保留了氧化沟抗冲击能力强的优点,但运行中仍存在诸多问题,主要包括:一体化氧化沟沉淀池的沉淀效果不理想,由于氧化沟水流在出水区由排泥底孔进入沉淀池,沉淀池沉淀时间短,且沉淀池型不好、沉淀效果差,造成了污泥流失,起不到泥水分离的作用;一体化氧化沟内潜水推进器布置位置不当,且推流器存在不同程度的损坏,从而导致了氧化沟内进水推流不均匀;一体化氧化沟采用曝气转刷,耗能大。

③厌氧池搅拌器损坏严重,厌氧池内的污泥回流泵由于使用年限已久,泵的设备性能大为降低,回流量达不到100%。

④絮凝沉淀池负荷偏大,出水SS超标较多。

⑤目前脱水机房有带宽2.0m和带宽2.5m的带式浓缩脱水一体机各1台,处理量分别为35m3/h和50m3/h。2.0m 带宽的带式浓缩脱水一体机由于使用年限已久,不能正常运行,目前已经废弃不用。

3 工程改造原则及设计参数

针对污水处理厂的实际运行数据确定污水处理厂改造工程设计进水水质为:CODCr≤500mg/L、BOD5≤250mg/L、SS≤250mg/L、NH3-N≤30mg/L、TN≤50mg/L、TP≤3mg/L、pH=6.0~9.0。改造工程规模为4.0万m3/d。

工程改造原则如下:①针对污水处理厂运行现状存在的问题,有针对性地进行整体分析和重点改造;②本着高效、经济、节省的原则,对现有构筑物进行改造,保证不停水施工;③总体布置上要与现有建构筑物充分结合,合理布局。

4 工程改造内容

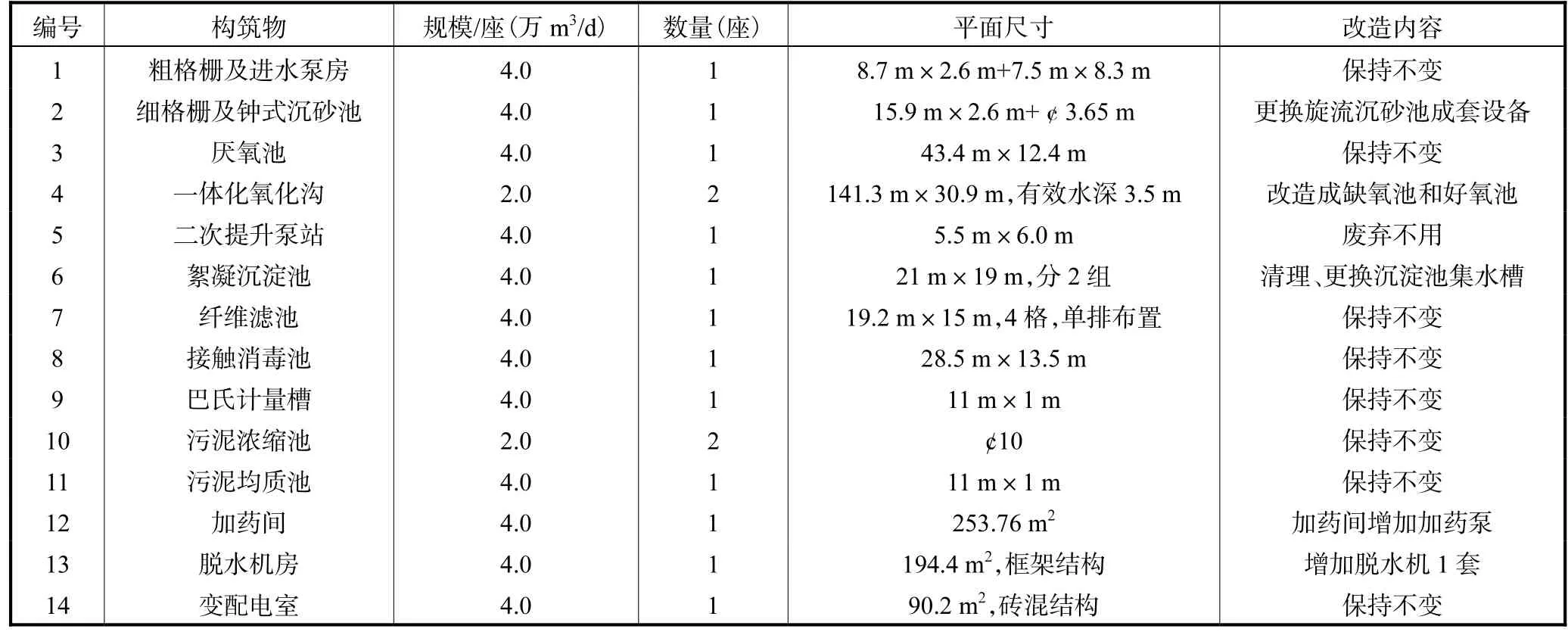

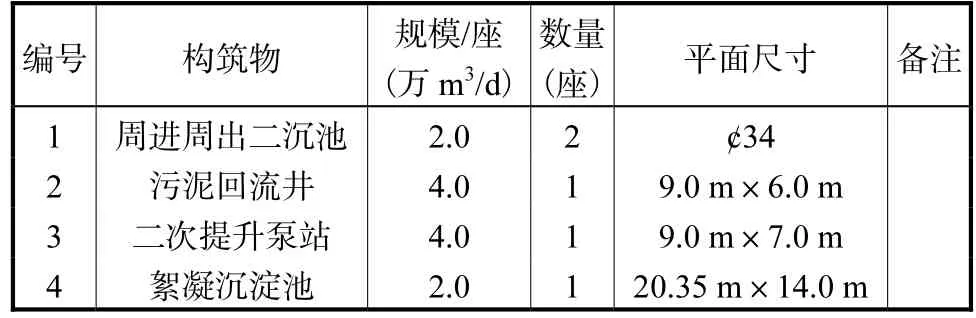

工程改造内容主要见表2、表3。

表2 原有建、构筑物改造一览表Tab.2 Renovation list of original buildings and structures

表3 新建构筑物一览表Tab.3 New buildings and structures

4.1 预处理

为保证旋流沉砂工艺效果,更换旋流沉砂池成套设备。

4.2 生化处理

将原处理工艺“厌氧池+一体化氧化沟”改造为“厌氧池+缺氧池+好氧池+二沉池”。

4.2.1 保留原有厌氧池,废弃原有污泥回流系统

保留原有厌氧池的进、出水系统,厌氧池南端的污泥回流系统废弃不用。在新建的二沉池之间建污泥回流井,用泵将回流污泥引至厌氧池内,管道从厌氧池顶部接入,不改变厌氧池的原有结构,厌氧池内替换原有潜水搅拌器。

4.2.2 氧化沟改为缺氧池、好氧池

氧化沟直管段长126m,单组渠宽 7.5m,转弯处转弯半径 7.65m,有效水深 3.5m,停留时间为 17h;沉淀池长 75m,宽 2.0m,有效水深 2.0m,停留时间为 0.7h。共计停留时间 17.7h,完全满足硝化反硝化停留时间的要求[1]。

改造方案为池体内增加挡墙,分隔为缺氧池和好氧池。缺氧池停留时间 4.2h,总氮负荷率为 0.05kg TN/kgMLSS·d;好氧池停留时间 13.5h,污泥浓度4000mg/L,污泥内回流比 300%,污泥负荷率为0.10kgBOD5/kg MLSS·d。

①进、出水管径:污泥回流后进水流量增加1倍,原有 DN400的进水管径偏小,造成流速过高、水损过大,因此,将进、出水管 DN400均更改为DN600。

②曝气方式:好氧池内曝气方式由曝气转刷改为膜式曝气管,以进一步提高氧利用率,防止污泥沉积。

③推流设备:为了保证氧化沟内的平均水流流速在 0.25m/s以上[2],每组氧化沟内均更换和增加低速潜水搅拌器,即每组氧化沟内有 6台低速潜水搅拌器,适当增加走道板,便于巡检。

④沉淀池:将沉淀池两头的挡墙拆除,其余保留,利用原有出水堰作为好氧池的出水堰。

⑤一体化氧化沟内排泥管和放空管保留,进水管阀门均改成电动阀门。

⑥好氧池内增加内回流泵。

4.2.3 新建周进、周出沉淀池和污泥回流井

因为用地限制,所以在一体化氧化沟的南部新建2座周进、周出式沉淀池和 1座污泥回流井,回流污泥经管道引至厌氧池,从池顶进入。剩余污泥排至污泥浓缩池,由池顶进入。周进周出沉淀池平均表面负荷0.92m3/m2·h[3],污泥外回流比100%。

4.2.4 新增鼓风机

为了节能降耗,好氧池内曝气转刷改为膜式曝气管,利用变配电室的空房间内新增的空悬鼓风机给生化池供气,总供气量300m3/min,气水比为10.8∶1。

4.2.5 新建絮凝斜板沉淀池

为了保证出水 SS达标,减轻现有絮凝沉淀池负荷,新增絮凝沉淀池 1座。混合时间 32s,絮凝时间13min,平均上升流速 1.1mm/s[4]。

4.3 污泥处理

污水处理厂污泥采用污泥浓缩池、污泥池、带式浓缩脱水一体机进行处理。按照设计进水水质计算,目前污水处理厂产生的剩余污泥和化学污泥共计约8000kg/d,按照含水率 99.2%计算,湿污泥量为1000m3/d,污泥浓缩池容积为 628m3,停留时间为15h,满足处理要求。按照 2.5m 的带式浓缩脱水一体机每天工作 12h计算,每小时处理量为 33m3,能够满足要求,但为了保证脱水的安全性和可靠性,再增设1台带宽2.5m的带式浓缩脱水一体机。

5 运行效果

5.1 水质方面

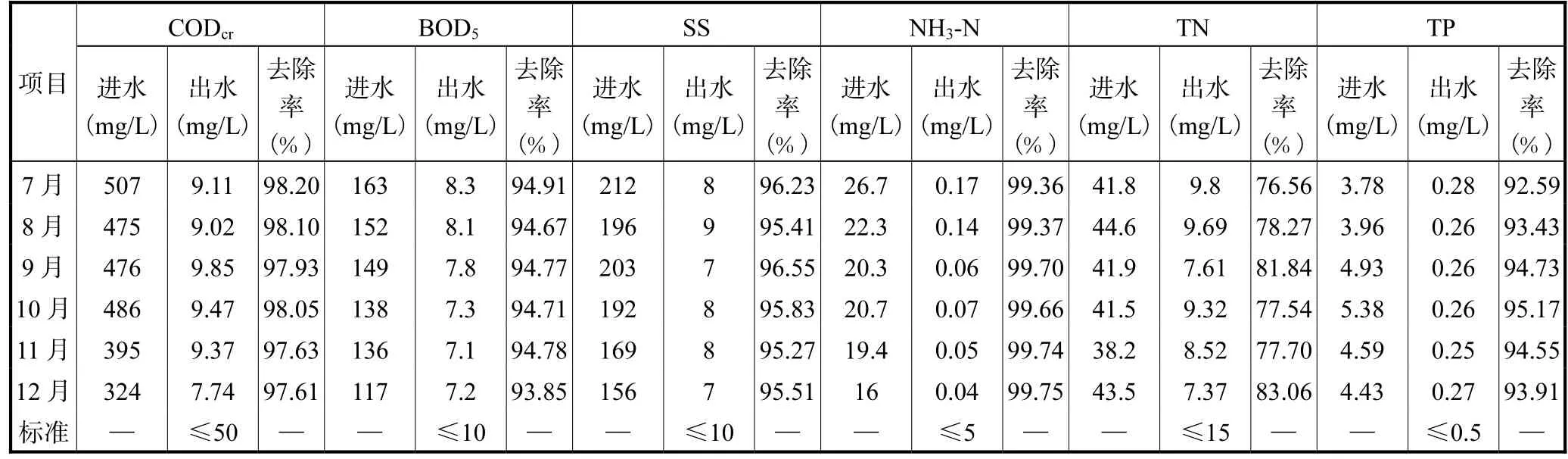

污水处理厂自改造以来经历了多次调试,目前运行良好,出水水质达标,改造成果明显。2021年 7~12月的平均运行数据见表4。

表4 进、出水质与处理效果Tab.4 Influent and effluent quality and removal efficiency

5.2 费用方面

工艺改造后减少常用功率 322.99kW。吨水能耗约0.145kWh,电费按照0.80元/kWh计算,则吨水能耗费用下降0.80×0.145=0.116元/m3。

6 结 语

根据污水处理厂运行实际情况和存在的问题,在充分利用现有设施的基础上,采用经济有效的改造措施,将一体化氧化沟工艺改成 A2/O工艺;新建了周进周出二沉池和絮凝沉淀池,既保证了出水达标,又使污水处理厂的构筑物和设备发挥了最大效益,降低了能耗,改造成果显著。