水泥回转窑过渡带用集成模块化节能窑衬研究

2022-06-21翟鹏涛刘宗虎朱其川石珍明刘志强翟耀杰

翟鹏涛 刘宗虎 朱其川 石珍明 刘志强 翟耀杰

1)河南瑞泰耐火材料科技有限公司 河南郑州451100

2)中国建材股份有限公司 北京100036

3)河南瑞泰节能新技术有限公司 河南郑州452370

水泥工业实现节能减排和绿色发展对“碳达峰、碳中和”具有良好的推动作用。据统计,新型干法水泥生产线每吨水泥熟料的生产过程中燃料和电力消耗产生的CO2排放量约为0.3 t,其中每吨水泥熟料标准煤耗均值大于3.31 MJ,能源、资源消耗量偏高[1-2]。在水泥回转窑中,物料温度达到1 450℃,物料流动对窑衬的工作面具有冲刷作用,当前普遍选用耐高温、抗侵蚀性能良好的镁质砖进行窑衬砌筑。然而,镁质砖热导率大,导致窑炉热量散失较快,烧成带和过渡带的窑筒体外表面温度可达310~360℃[3-4]。降低窑衬的导热量和筒体表面温度是减少窑系统热量散失的有效途径。因此,窑衬材料不仅要耐高温、耐物料的侵蚀和冲刷,还要节能降耗、绿色环保、长寿高效、安全稳定等[5-7]。

为进一步降低水泥回转窑窑衬的导热量,通过材料的集成模块化和轻量化,研发了水泥回转窑过渡带用节能窑衬,并探索了不同集成模块化结构对节能窑衬的保温效果。

1 试验

1.1 节能窑衬的选材

水泥回转窑过渡带用节能窑衬由工作层、功能托板、保温层和隔热层组成,分别标记为H1、H2、H3和H4,其选材分别为轻量化方镁石-镁铝尖晶石材料、氮化硅结合碳化硅质材料、铝硅质陶瓷保温材料和纳米微孔隔热材料,各材质的主要性能指标如表1所示。由表1可知,轻量化方镁石-镁铝尖晶石材料因引入了微孔多孔方镁石-镁铝尖晶石骨料,与传统的致密镁铝尖晶石砖相比,具有更低的体积密度和热导率,更高的强度,能满足高温服役基础上节能降耗的效果[8-9]。

表1 各材质的主要性能指标

1.2 节能窑衬的模块化设计

以某5 000 t·d-1水泥回转窑(φ4.8 m×72 m)为例设计节能窑衬的单元尺寸,确定集成模块的长度为497 mm,厚度为220 mm,宽度内弧长为450 mm,宽度外弧长为500 mm。即每环设置30个单元模块,并在厚度方向上从热面到窑筒体按工作层—功能托板—保温层—隔热层的顺序变换各层厚度,但总厚度保持220 mm不变。

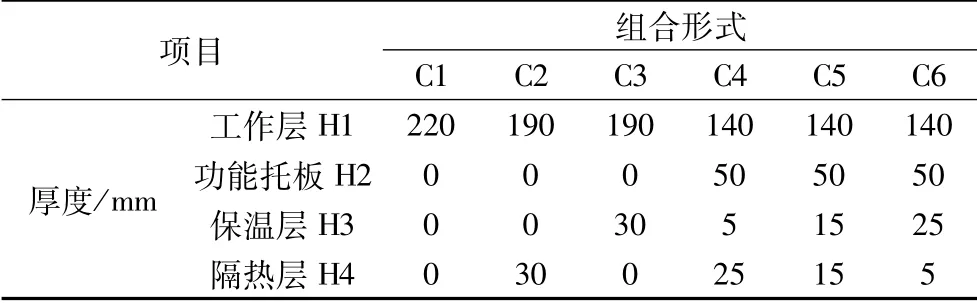

使用模拟软件FloEFD,对水泥回转窑过渡带的使用工况做了简化,设置边界条件如下:物料温度恒定为1 450℃;单元体周围是吸热散热平衡的隔热壁面;炉壳外部空气温度为25℃,对流换热系数为25 W·m-2·℃-1。固定窑筒体钢材的厚度为25 mm,不同组合方式的各层厚度见表2,依据表2分别建立模型,并设置内表面热源温度为1 450℃,按热对流和热传导方式对各模型中的筒体表面温度和各层间温度进行模拟计算,依此选择合适的集成模块化结构。

表2 节能窑衬不同组合方式的各层厚度

2 结果与讨论

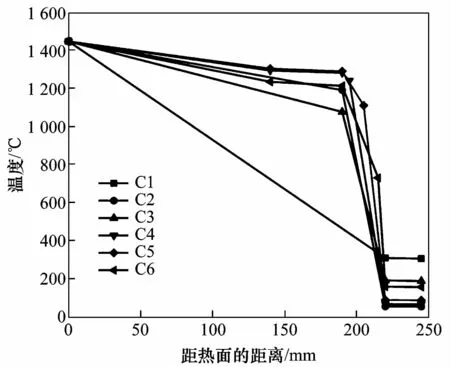

在不同组合方式下沿厚度方向距热面不同距离的模拟温度见图1。可见,只进行砖砌筑的C1组合方式下窑筒体模拟温度为309℃,C3和C6组合方式下窑筒体模拟温度在150~200℃,而在C2、C4和C5的组合方式下,窑筒体模拟温度在60~90℃。对于增设保温层和/或隔热层的C2~C6组合,窑筒体模拟温度均能够控制在200℃以下。因此,保温类材料的引入可以有效降低窑筒体温度及热量散失。

图1 在不同组合方式下距热面不同距离的模拟温度

由图1和表2及表1还可以看出,C2和C3组合采用了两层结构。C2组合是采用工作层H1和隔热层H4,在距热面190 mm处,H1/H4的界面温度为1 193℃,高于隔热材料的最高使用温度1 000℃。C3组合是采用工作层H1和保温层H3,在距热面190 mm处,H1/H3的界面温度为1 079℃,低于铝硅质保温材料的最高使用温度1 360℃,符合温度的使用要求。但是,铝硅质材料的常温耐压强度最低仅为0.5 MPa,难以承受水泥回转窑在运行过程中由窑衬轴向滑移和环向挤压所产生的应力。因此,C2和C3组合均超出了隔热层和保温层所选材料的许用性能范围。C4、C5和C6组合中采用了4层结构,即工作层、功能托板、保温层和隔热层,在C4组合下距热面距离为195 mm处,在C5组合下距热面距离为205 mm处,即C4和C5组合下保温层H3和隔热层H4的界面温度分别达到1 243和1 113℃,均高于隔热层选用的纳米隔热材料的最高使用温度1 000℃,可能造成材料的失效损毁。在C6组合下,在距热面140、190、215 mm处,分别对应于工作层H1与功能托板H2、功能托板H2与保温层H3、保温层H3与隔热层H4的界面温度,为1 237、1 216、732℃,说明在C6组合中各层材质均在许用温度范围内。为避免强度较低的铝硅质保温材料和纳米隔热材料因受压变形而影响其保温性能,为此设置了支撑结构,其材料选用了功能托板的材质,即氮化硅结合碳化硅质材料,其示意图见图2。因此,改进后的C6组合是较为科学的组合方案。

图2 含支撑结构的C6组合下节能窑衬的示意图

3 水泥回转窑节能窑衬的应用

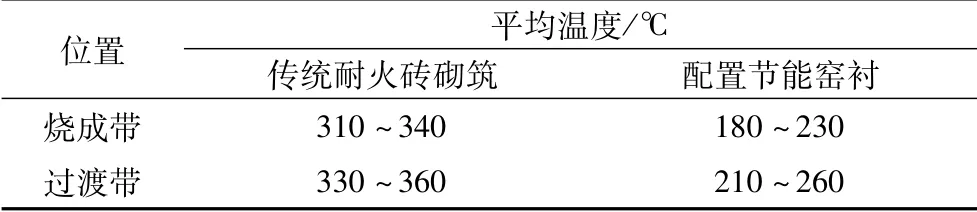

将改进后C6组合的模块化节能窑衬在φ4.8 m×72 m的5 000 t·d-1新型干法水泥回转窑中进行应用,并与烧成带、上下过渡带采用传统的致密镁质砖(镁铁尖晶石砖和镁铝尖晶石砖)砌筑的窑衬进行比较,模块化节能窑衬正常运行5个月时水泥回转窑的筒体表面温度实测数据比较见表3。可以看出,使用传统致密镁质砖砌筑的窑筒体烧成带和过渡带平均温度在300℃以上,而使用节能窑衬后筒体温度明显降低,平均温度在200℃左右。因此,节能窑衬有效降低了筒体的表面温度,减少了窑炉的热量散失,进而能够降低吨水泥熟料的煤、电能源消耗,减少大气污染物的排放量。

表3 回转窑节能窑衬应用前后筒体表面温度比较

在φ4.8 m×72 m干法水泥回转窑上按照VDZ砖型进行配置,砌筑传统的致密镁铝尖晶石砖,回转窑每米需要砌1 005块砖。而采用节能窑衬后,每米仅需要完成60个模块的安装。在提高施工效率的同时,也使得窑衬的总体质量由传统耐火砖砌筑时的650 t减少为节能窑衬配置时的528 t,整体窑衬质量减轻了122 t,减轻18.7%,能够减小窑筒体轮带区所承担的荷载,对防止筒体变形也起到了积极作用。

4 结论

(1)在6组集成模块化结构的模拟试验中,C6组合方式下的各层材质均能够满足其许用温度,同时设置的支撑结构保护了铝硅质保温材料和纳米隔热材料,是较为合理的集成模块化结构。

(2)在φ4.8 m×72 m干法水泥回转窑的应用中,与传统砖砌筑的窑衬相比,节能窑衬能够减轻窑衬质量,有效降低窑筒体表面温度,进而减少热量散失及能源消耗,为水泥回转窑窑衬的节能配置提供了新方案。