浮动刮油在抽油机减速器中的应用

2022-06-21温时明

温时明

(山西省平遥减速器有限责任公司,山西平遥 031100)

0 引言

随着原油开采的不断加剧,国内油井已进入中后期。如果按照游梁式抽油机[1]现有的冲程、冲次[2]来开采石油,抽油泵就会因空抽而造成干磨损,进而导致抽油泵[1]的损坏,影响石油的正常开采。根据实际采油工况,油田主要通过增大抽油机减速器传动比或者增大皮带轮直径来降低抽油机的冲次。这样抽油机减速器就会因转速降低而影响轴承润滑[3]。若长期缺油将会造成各部位轴承损坏而导致停机。常规刮油器固定在箱体低速级结合面处,能润滑中、低速轴承,高速级轴承靠齿轮啮合挤压润滑油来保证润滑。这种润滑受转速、转向、油品的影响较大,特别是在低转速下,常常出现因润滑不到位而使轴承烧灼的问题,长期运转后,在箱体外侧刮油器对应的结合面处会出现油污,污染环境。本文以实际生产为依据,给出了一种浮动刮油方式,在实际的应用过程中效果良好。

1 抽油机减速器轴承烧坏的情况

近年来,我公司销往某油田的JLH650-18H、JLH750-26H抽油机减速器[4]在某区块出现轴承烧坏的情况,该区块冲次为1.5~3.0 冲次/min,统计数据如表1所示。

以上整机回厂拆机发现,编号C011、C033、C035、C045、C015、C110、C012的抽油机减速器中,低速轴承均不同程度地损坏,轴承室无润滑油;编号C018的抽油机减速器低速轴承损坏,箱座结合面处油槽出现不同程度的油泥堆积堵塞,结合面外表面有严重的油污,轴承室无润滑油;编号C022、C008的抽油机减速器轴承室无润滑油,二轴轴承损坏并打齿,刮油器与中间齿轮的间隙图样要求为0.5 mm,实际为1.5 mm,比出厂时增大,用手扳动中间齿轮时,无法满足刮油的要求;编号C009的抽油机减速器高速轴承架损坏,轴承室润滑油较少,挤油润滑失效。

2 原因分析

目前,国内油田市场使用的抽油机减速器采用两级双圆弧人字齿轮传动结构,齿轮的齿厚偏差导致轮齿的对中性变差,使高速级、中间级齿轮在一定范围内左右窜动,两人字齿的齿厚偏差值越大,窜动幅度越大。传统刮油器结构如图1所示。

图1 传统刮油器结构

图2为传统刮油器现场图。抽油机减速器一般采用固定刮油润滑的方式。正常运行前,箱座内注入一定量的润滑油,油面浸没过中间齿轮3一定高度,抽油机减速器中间轴承和低速轴承是靠安装在箱座结合面处的刮油器1刮油来润滑。中间齿轮3的旋转运动为抽油机减速器的轴承提供所需的润滑油动力。当中间齿轮3旋转时端面上会附着一定量的润滑油,刮油器1会将中间齿轮3端面上附着的润滑油刮到箱体油槽2中,通过油槽分配给中间轴承和低速轴承。中间齿轮3的齿面上也会附着大量的润滑油,通过主动轴和中间齿轮啮合,齿面上的润滑油在啮合产生的挤压力作用下顺着螺旋角的方向挤入主动轴轴承中,从而实现主动轴轴承的润滑,进而达到润滑高速轴承的目的。但在实际运行过程中受齿厚偏差、转速、转向的影响,导致刮油润滑失效。

对刮油润滑失效的原因分析如下:1)人字齿轮由于齿厚偏差会导致人字齿轮在运行过程中左右窜动。中间齿轮3轴向左右窜动的时候,特别是幅度较大时,刮油器1会因中间齿轮3长时间左右窜动而与中间齿轮3之间的间隙增大,导致无法刮油或得不到足够的润滑油,此时中间轴承和低速轴承就不能保证润滑,且使用中油量无法观察,易造成轴承缺油烧灼。2)传统的刮油润滑油槽是铸造在箱座上的,该油槽2能将刮油器1刮下的润滑油分流到中间级、低速级轴承室中。在实践生产中,无法准确控制铸造油槽的宽度和深度,润滑油流量会出现一侧大一侧小的情况,流量小的一侧,会出现轴承润滑不到位的情况,严重时出现烧灼的情况。3)刮油受转向的制约。如图2所示,当中间齿轮3逆时针转动,润滑油会附着齿轮端面上,当齿轮转出润滑油液面时,润滑油就开始滴落,以低速轴2 r/min计算,齿轮要经过2/3圆周(大约25 s)才能实现刮油器刮油,此时带到抽油机减速器油槽的润滑油变得非常少,无法满足轴承润滑的需要,经常会因供油不足烧灼轴承。4)目前,多数油井为稠油型油井,渗透性差。按照抽油机减速器原设计标准[4]规定,额定转速已无法满足大多数油田的抽采需求。目前,在油田运行的多数抽油机工作冲次为2~3 冲次/min,抽油机冲次的降低导致主动轴和中间齿轮转速下降,使中间齿轮的齿面含油量减少,从而使润滑油挤进主动轴轴承中润滑油量减少,无法满足对主动轴轴承润滑的需求。5)传统的刮油润滑的油槽与组合螺栓孔的距离只有10 mm左右,由于加工误差会导致有效密封带减少,润滑油会从组合螺孔处渗漏,造成环境污染。

图2 传统刮油器现场图

通过以上分析可知,抽油机减速器的旋转方向及中间齿轮与刮油器的间隙是造成抽油机减速器损坏的主要因素。

3 结构改进

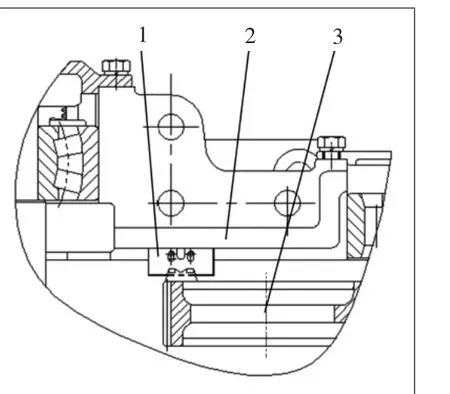

浮动刮油装置结构如图3所示。

图3 浮动刮油装置结构

浮动刮油装置中,刮油器座5通过螺栓与箱盖固定,夹紧块4通过内六角螺钉将水平支撑轴3的一端固定于刮油器座5上,水平支撑轴3的另一端通过销轴与活动连接板2的一端连接,活动连接板2的另一端与浮动刮油器片1也通过销轴连接,此时浮动刮油器片1的内侧始终与中间齿轮端面贴合,其间隙可通过水平支撑轴3来左右调节。

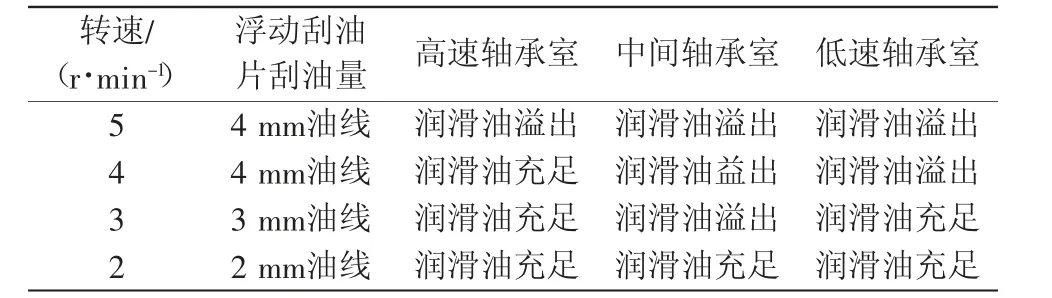

抽油机减速器采用浸油润滑的方式。即在箱座里注入一定量的润滑油,油面浸过左右旋齿轮7一定高度,左右旋齿轮7旋转运动时会从箱体油池中附着润滑油,浮动刮油器片1在重力作用下会与齿轮端面7始终贴合, 从而将润滑油刮到水平油槽6里,最后通过水平油槽6润滑到各个轴承室中。该浮动刮油装置有以下优点:1)根据抽油机减速器本身的结构特点,当左右旋齿轮轴向窜动时,浮动刮油片采用铰接活动联接,会随着中间齿轮的窜动而左右摆动。此时,浮动刮油片会在重力的作用下始终与左右旋齿轮7端面贴合,不受左右旋齿轮7窜动的影响,起到浮动刮油的效果。2)浮动刮油的水平油槽6通过螺栓固定在箱体内腔壁上,各分油槽直接延伸到各轴承室内,润滑油通过分流能保证每个轴承室的润滑,不受铸造毛坯的影响。3)在减速器装配的最后环节安装调整浮动刮油器,安装在箱盖上的视孔窗附近,且位于左右旋齿轮的正上方,正转、反转时,浮动刮油器片1刮油距离相对于润滑油液面是相同的,即转向不同时有相同的刮油量,克服了原润滑系统因转速低而润滑效果差以及因无法观测而导致抽油机减速器故障的问题。4)浮动刮油器不受转速的限制。通过实际试验,能保证低转速下的润滑。根据实际抽油的冲次,我们设定低速轴转速分别为2、3、4、5 r/min,试验数据如表2所示。

表2 试验数据表

通过试验可知,在低冲次下浮动刮油,各个轴承室的润滑都能得到充分的保证。

4 结语

该浮动刮油装置已申请实用新型专利,专利号为ZL 2014 2 0196730.9。主要是针对抽油机减速器在低转速下的润滑系统,此改进有效地解决了轴向窜动带来刮油失效、低转速下各轴承室润滑不良的问题,保障了生产设备,杜绝了环境污染。在产品批量生产中,效果良好,随机销售到油田的抽油机减速器,至今没有反馈因润滑油不足而损坏减速器的质量问题,值得在同行业中推广。