车载显控设备支撑架弯曲失效分析与设计优化

2022-06-21陈静刘宇张向阳党力王怡恬韩伟夏元杰王本国徐旺华

陈静, 刘宇, 张向阳, 党力, 王怡恬, 韩伟, 夏元杰, 王本国, 徐旺华

(西安应用光学研究所,西安 710065)

0 引言

军用车载显控设备在使用过程中需要承受多种振动和冲击,对其支撑架的设计提出了很高的要求。对某军用车载显控设备疲劳试验件弯曲失效原因进行分析。采用NX软件有限元分析模块,基于NX Nastran求解器,建立了该支撑架的有限元模型,对其静态刚度、强度进行计算,分析出失效原因,找到支撑架的薄弱环节,并在原结构基础上进行优化设计。对优化后的支撑架模型进行了基于NX的有限元分析。通过分析数据对比前后计算结果得出结论:改进后的支撑架最大应力得到明显改善,刚度和强度均满足设计要求。

1 失效描述及原因分析

1.1 失效描述

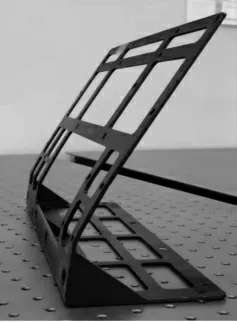

某型车载显控设备支撑架试验件在冲击试验过程中发生弯曲失效,如图1所示。垂直向支撑面发生弯折变形,直接影响显控设备的显示视角,造成支撑架功能部分失效。

图1 某型车载显控设备支撑架试验件弯曲失效图

1.2 失效原因分析

影响强度的因素重点涉及应力集中、尺寸和材料3个方面。

1)应力集中。对于结构件的截面,特别是在有孔或槽等结构形式的地方,其截面几何形状会有突然改变,使这些部位的局部应力远大于名义应力,造成应力集中。对于受压宽板上中心孔附近的应力分布,孔边上应力远大于名义应力(与孔的半径尺寸相关),且随着离孔边距离的增大而很快降低。该显控设备的支撑架受减重要求的影响,设置了多处减重孔,受减重孔尺寸和形状的影响,造成应力集中现象。

2)截面形状及肋的布置不合理。特别是在截面薄弱处肋板数量及位置不合理。肋板数量少(3个)且分布跨度较长。

3)材料的影响。由于支撑架需要折弯和焊接,在材料的选取上除重点考虑材料的折弯和焊接性能外,还需综合考虑强度和刚度。本次支撑架在材料选取上,使用了常用的支架材料Q235钢,这种材料的优点是塑性和韧性尚好,焊接性能好,缺点是强度中等,用于一般负荷的结构。这种材料在承受短时高强度的冲击载荷时,会产生失效。

2 支撑架结构强度分析

2.1 有限元模型

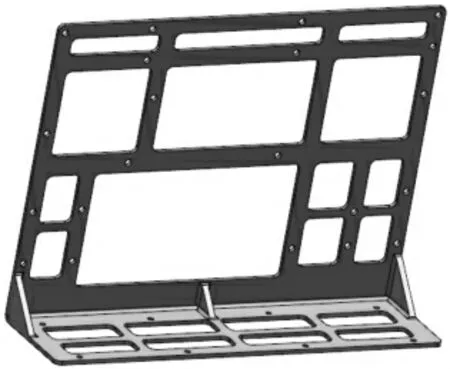

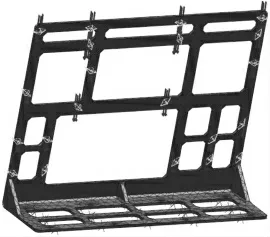

采用UG NX软件进行了支撑架的三维实体建模,导入NX高级仿真模块。用于分析的模型分为主模型、理想化模型、有限元模型和仿真模型。在实体建模环境下设计出主模型(如图2),导入仿真模块后生成一个待分析模型,对该模型进行了编辑和简化,主要是将焊接部分简化为整体模型,提高分析质量和计算效率(如图3)。

图2 支撑架主模型

图3 支撑架有限元模型

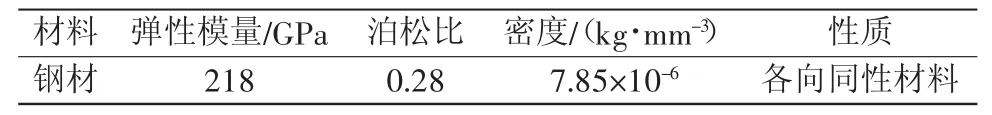

有限元模型包含对分析模型材料属性的定义、网格类型的定义和单元类型的大小的定义。在本次分析中,自定义材料的性能参数如表1所示。

表1 材料参数

2.2 划分有限单元

有限元分析的基本原理就是通过网格划分的方式,将一个连续的几何体离散成由有限个单元组成的集合体,各个单元之间通过节点方式承接整个整体[2]。所以,网格划分对于仿真分析结果的准确性有重要的影响。本实例单元划分为CTETRA(10),采用3D四面体网格形式。

2.3 施加边界约束

支撑架在底部安装面的法向方向运动,故将固定约束施加在支撑架底部的安装基面上。

2.4 加载静态载荷

在加载载荷时,考虑到简化分析和计算,将本实例中的动态冲击载荷转换为静态载荷,并在静态载荷的基础上乘以一个修正系数,以修正动态冲击力。在模型21个安装孔施加安装面法向方向的28倍重力加速度换算出的压力。

3 计算结果及结构改进

3.1 原状态模型计算结果

使用NX Nastran求解器对于失效状态支架的有限元模型进行计算。根据本实例金属材料的结构特性,采用Von Mises屈服准则来判定实例结构的屈服状态。Von Mises Stress应力是一种等效应力,用应力等值线来表示模型内部的应力分布情况[2]。通过应力等值线,可以准确地看出应力在模型中的变化和分布,进而快速找出模型中的薄弱位置,根据分析结果进行设计优化。

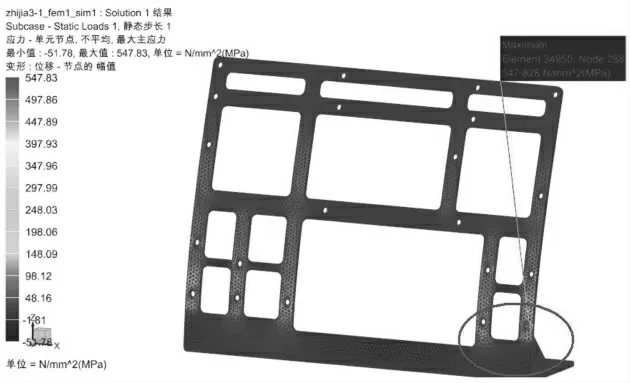

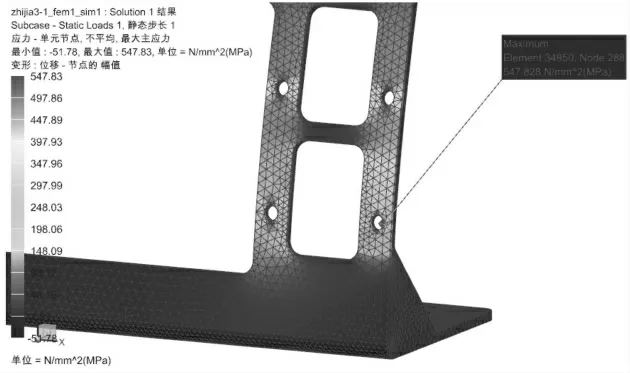

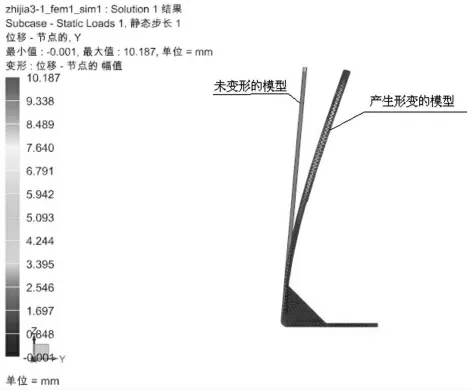

通过求解器对支撑架进行计算。计算得到最大应力(应力-单元节点的)547.8 MPa,Von Mises屈服失效分析为628.7 MPa,超过碳素结构钢Q235屈服强度极限235 MPa,应力集中位置及最大应力位置如图4~图6所示,与试验时失效位置相同,计算结果与实际情况相符。计算结果如图4~图6所示。如图7所示,仿真分析出的产生形变的趋势与试验结果相同。

图4 原状态应力分布云图(单元节点的最大主应力)

图5 原状态应力分布云局部放大图(单元节点的最大主应力)

图6 原状态应力分布云图(单元节点的Von Mises)

图7 原状态变形状态

3.2 设计优化

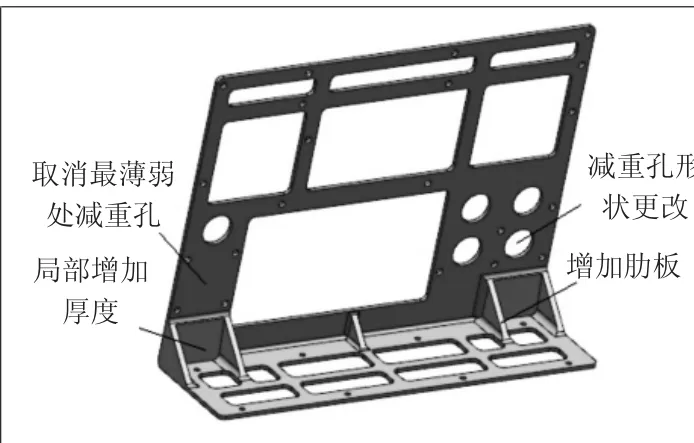

根据计算结果对支撑架从以下3个方面进行设计优化。支架设计和选材均不合理,在受到冲击载荷时安全系数低,在无法减小工作载荷的情况下必须改进模型结构,提高强度值。由于显控设备组件结构的限制,支架的结构改进只能是局部优化,达到设计要求的安全系数值(1.5以上)。

1)减少应力集中的结构形式。根据计算分析结果,找出应力较大的几何形状。由于方孔的截面几何形状易造成应力集中,故需将支撑架薄弱处的减重孔的方孔改为其他形状。开孔为方孔的弯曲相对刚度比远小于开孔为圆孔,所以在开孔形状的选择上,条件允许的情况下尽量使用圆孔减重。

2)改变截面尺寸。由于将整体截面积增大会大大增加支撑架的质量,增加减重负担,所以选择局部增加壁厚,对于薄弱处局部焊接薄板,增加薄弱处材料的厚度。

3)增加肋板。加设肋板既可增加强度和刚度,减小其截面畸变,缩小局部变形防止薄壁振动。为有效提高支撑架抗弯刚度,肋应布置在弯曲平面内。加肋后,可把侧板的载荷传递到下板,并把侧壁的弯曲变形转化为肋板的拉伸和压缩变形,因而有效地减少侧壁的弯曲变形。

针对以上3种设计优化后的模型状态如图8所示。

图8 结构优化后的模型

4)更换材料。由于原状态仿真应力远远大于材料的屈服强度,故需更换综合性能更好的材料。表2为候选钢材的性能比较。

表2 候选钢材的性能比较

通过对3种常用支架钢材性能的比较,Q345低合金结构钢综合性能良好。将原状态Q235碳素结构钢更换为Q345低合金结构钢。

3.3 优化后模型计算结果

首先计算许用应力σ0值,其计算公式如下:

式中:σs为材料的屈服强度;n为安全系数。

分析和计算模型在工作状态下受到的边界约束和加载载荷后得出的最大响应值,不应超过材料本身的许用应力值[3],即

式中,σmax为分析解算后的最大应力值。

对优化后的支撑架重新建模进行计算,得到结果为:最大应力降低到204.8 MPa,Von Mises屈服失效分析结果(有限元解算后最大应力值σmax)为218.8 MPa。结果如图9、图10所示。

图9 优化后应力云图分布(单元节点最大主应力)

图10 优化后应力云图分布(单元节点的Von Mises)

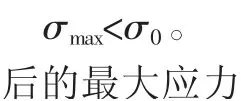

在常规疲劳设计中,许用安全系数推荐用表如表3所示,安全系数推荐用值如表4所示。

表3 许用安全系数

表4 安全系数推荐用值

选取安全系数:静载荷[n]s=1.5,动载荷[n]s=1.5,疲劳载荷[n]-1=1.5。

对结果乘以安全系数,最大应力为307.2 MPa,Von Mises屈服失效分析结果σmax为328.2 MPa,仍小于新选取的材料低合金结构钢Q345的屈服强度σs(345 MPa),满足屈服强度设计要求。

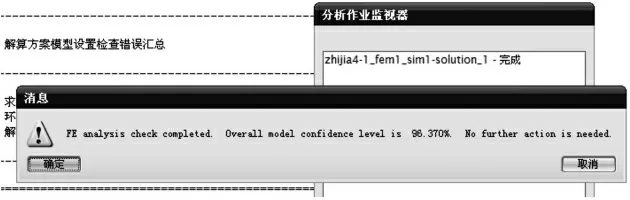

由软件分析出的可信度为96.370%,可得出结算结果的错误率能控制在4%以内,分析结果如图11所示。

图11 可信度分析结果

在后续的冲击振动试验未再出现弯曲失效现象。仿真计算及试验证实设计优化有效。

4 结语

车载显控设备是人机信息交互的平台,对显控设备安装支撑的环境适应性设计要求较高。本文利用NX对显控设备支撑架的有限元分析结果与原设计试验失效部位一致。改进设计后,NX再次仿真结果满足了材料对使用环境应力的要求,并通过实际试验验证。这里将车载环境的动态载荷冲击响应简化为静态问题,通过NX有限元分析,为车载支撑设备设计提供了有效依据。