FDM 3D打印有害气体的处理装置研究

2022-06-21房军国覃运迎陆锐立黄健俊肖嘉俊安芬菊

房军国,覃运迎,陆锐立,黄健俊,肖嘉俊,安芬菊

(广东海洋大学 机械与动力工程学院,广东 湛江 524088)

0 引言

3D打印是通过软件、数控系统,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方法来制造出实体物品的技术[1]。目前有关3D打印技术的研究已经比较成熟,但对于3D打印过程中产生的有害气体对于人们的健康和环境污染的影响的相关研究较少。

FDM熔融沉积3D打印机的ABS打印材料是由丙烯腈、丁二烯和苯乙烯共聚而成的[2],在高温受热过程中会产生有毒性的气体,该物质中主要含有对人体有害的苯乙烯和毒性较强的丙烯腈,如果操作者长期接触会导致慢性中毒。目前,通常采用的防治措施主要是通风或采用简单活性炭吸附的方法。简单活性炭吸附的方法虽然可以吸附部分有毒有害物质,但由于没有检测,对多长时间该更换活性炭具有盲目性,所以仍有大量的有毒有害物质散发并弥漫在打印环境中,对操作者的健康和环境造成危害。目前市面上未见能够对FDM 3D打印机产生的有害气体进行实时监测并及时清除或是减少有害气体的装置,因此进行对FDM 3D打印ABS产生有害气体的处理装置的研究非常必要。

1 FDM 3D打印有害气体处理装置的组成

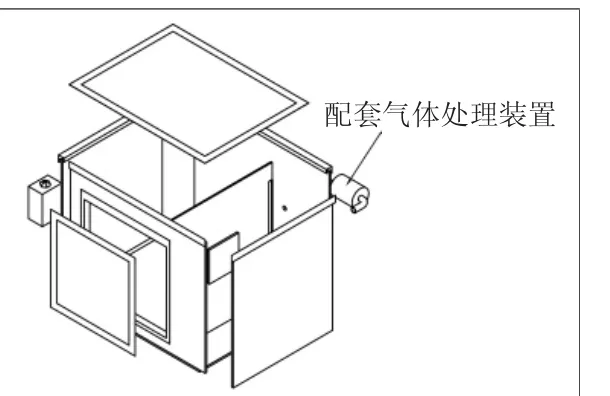

该处理装置由主体装置、配套气体处理装置组成(图1为主体装置爆炸图,图2为加装了配套气体处理装置的爆炸图),配套气体处理装置是多个主体装置共用一个,下面介绍各部分的具体设计。

图1 主体装置爆炸图

图2 加装了配套气体处理装置的爆炸图

图3 箱体组件爆炸图

1.1 主体装置

主体装置由箱体组件、气体处理组件、控制组件组成。

1.1.1 箱体组件

箱体组件部分如图3所示,主要包括零件箱体前盖1、箱体前板4、箱体后板9、箱体右板8、箱体左板11、箱体顶盖7、箱体底座10。箱体前板4通过磁吸密封条2和3与前盖1进行箱体贴合密封,通过前盖1的开合便可以实现打印完成零件的取出和箱体的密封;箱体顶盖7通过磁吸密封条5和6与箱体贴合连接,通过箱体顶盖7的开合便可实现打印机的更换和维修、打印耗材的更换、打印机的启动、过滤器12的更换等。装置内物件的零部件更换主要通过箱体顶盖7的开启来实现,当不用更换部件正常工作时,磁吸密封条紧紧吸住从而保证打印过程中产生的有害气体不泄漏出去。

1.1.2 气体处理组件

气体处理结构如图4所示,主要包括气体隔板13、密封条14、过滤器12、气体循环处理管15。气体隔板13与密封条14连接将主箱体内部隔离成两部分即形成左右两个空腔(如图4),气体隔板13的左边部分即左腔用于放置打印机和封存高浓度有害气体,右腔用于暂时存放处理后浓度较低的有毒气体;左腔与右腔通过气体循环处理管15进行连接,过滤器12通过吸力从左腔吸取高浓度的有毒气体并将过滤后的低浓度有害其体排到右腔。过滤器12通过气体循环处理管15在左腔与右腔中形成强制对流,使得气体中的有害颗粒不断吸附在过滤器12上,从而达到气体处理的效果。

1.1.3 控制组件

控制组件如图4所示,包括报警、电路控制装置16、气体检测头17。为了避免过滤器12产生的强制对流对打印造成影响,该FDM 3D打印有害气体及烟尘处理装置选择打印结束后再对有害气体进行处理的方法。当打印结束后打印机发出声音信号提醒后,报警、电路控制装置16启动气体检测头17,通过气体检测头17不断检测有害气体的浓度。

该主体装置的控制工作模式有如下几种。

1)气体检测头17检测到的浓度值一开始低于预设值。

气体检测头17发送电信号给报警、电路控制装置16,报警、电路控制装置16打开警报并亮绿灯提醒打印者气体已经处理完毕。

2)气体检测头17检测到的浓度值高于预设值,过滤器12启动一段时间后气体检测头17检测的浓度值低于预设值。

气体检测头17发送电信号给报警、电路控制装置16,报警、电路控制装置16启动过滤器12,待气体检测头17检测的浓度值低于预设值时,报警、电路控制装置16打开警报并亮绿灯,提醒打印者气体已经处理完毕。

3)气体检测头17检测到的浓度值高于预设值,过滤器12启动后气体检测头17检测的浓度值很长一段时间保持不变并一直无法低于预设值。

气体检测头17发送电信号给报警、电路控制装置16,报警、电路控制装置16启动过滤器12,当气体检测头17检测的浓度值很长一段时间保持不变并一直无法低于预设值时,报警、电路控制装置16打开警报并亮红灯提醒打印者过滤器12的滤网已经饱和,无法继续处理气体,需在气体循环处理管15那里接上该装置的配套气体处理装置,进行剩下的气体处理。接上配套气体处理装置后,气体检测头17检测的浓度值很长一段时间保持不变并一直无法低于预设值时,更换配套气体处理装置的滤网;气体检测头17检测的浓度值低于预设值时,报警、电路控制装置16打开警报并亮绿灯,提醒打印者气体已经处理完毕并及时更换主设备过滤器12中的滤网。

1.2 配套气体处理装置

配套气体处理装置如图5所示,主要包括过滤器18、气体循环处理管道接口19和20。配套气体处理装置是多个设备共用一台。当主体装置过滤器12中的滤网饱和时,将配套气体处理装置直接与气体循环处理管15直接互换

便可以继续过滤箱体内未处理完的有毒气体,避免了开盖换过滤器12 的滤网时大量有毒气体溢出对打印人员造成的危害。

2 有害气体的检测

2.1 检测原理

如图6所示,当FDM 3D打印机打印ABS材料过程产生有害有毒气体时,检测、报警电路控制器通过向气体探测器供电从而使探测器单元将采集到的气体浓度信号转换为电信号[3],并以4~20 mA标准信号的形式发送给控制器单元,控制器单元接收探测器单元传上来的电信号,经过处理、逻辑分析,以数字显示、声光报警的方式反映出来,并驱动过滤器,使得过滤器上的活性炭吸附有毒有害气体。

图6 有害气体检测原理框图

2.2 检测流程

1)检测、报警电路控制器与气体探测器接线。

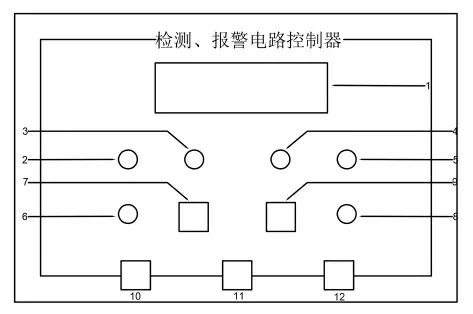

图7所示为检测、报警电路控制器与气体探测器的接线原理图。气体探测器与检测、报警电路控制器要正确连接,即用三芯线将检测、报警电路控制器与气体探测器上相同字样的端子“24 V”、“S”、”GND”一一对应连接起来。检查电源线及各接线端子连接准确无误之后开启电源开关[4]。当图8所示的检测、报警电路控制器面板上的电源指示灯2亮起,然后LED数显屏1上开始60 s倒计时,待倒计时结束后,检测、报警电路控制器进入正常检测状态。

图7 检测、报警电路控制器与气体探测器的接线原理图

2)检测、报警电路控制器与气体探测器的调试。

开启电源后,检测、报警电路控制器面板(如图8)的电源指示灯2亮起,然后LED数显屏1上开始60 s倒计时,倒计时结束后,进入调试状态。然后在检测、报警电路控制器面板上调好报警模式并设定好预想的低报值和高报值,设定好所有的数据后返回主机面板的开机页面,然后按上键/自检11及确认键10进入自检状态,LED数显屏1显示低报设定值,低报指示灯4亮起,发出声光报警信号;LED数显屏1显示高报设定值,高报指示灯5亮起,发出声光报警信号。随后,故障指示灯3亮起,且蜂鸣器发出鸣叫。自检完毕,返回正常检测状态。在调试过程中如果要消除报警声音,则单击下键/消音12。

图8 检测、报警电路控制器面板图

3)检测、报警电路控制器与气体探测器的测试。

在FDM3D打印机开始打印ABS材料时,开启检测、报警电路控制器的电源,等气体浓度达到低报值,低报指示灯4亮起,发出声光报警信号时,输出一指示灯6亮起,驱动过滤器12进行过滤,使过滤器中的活性炭吸附打印ABS材料过程中产生的有害有毒气体,净化后的气体则通过气体循环处理管进行循环。若有毒有害气体浓度达到高报值,高报指示灯亮5起,发出声光报警信号时,则是提醒浓度过高,需要更换过滤器中的活性炭。此时可以按输出一手控7来停止外接设备过滤器12运行。

3 试验及结果分析

试验所用装置为设计自制的FDM 3D打印有害气体处理装置,其外观如图9所示,其内部放置桌面型3D打印机后的内部配置图如图10所示。试验的目的是测试本气体处理装置的主装置对苯乙烯气体的处理能力,验证该设备是否具有可行性。

图9 主装置外观图

图10 主装置内部配置图

本次实验打印的实验样品为使用FDM熔融沉积3D打印机打印一个材料为ABS、质量为10 g的立方体,每次打印将耗时40 min。

打印前测得未盖上盖暴露在空气中的主装置内部苯乙烯平均初始浓度为26 mg/L。实验探头在通风透气的环境中,测得显示数据为3 mg/L。箱体内壁材料会吸附少量的苯乙烯,所以应该定时用酒精等有机溶剂清洗箱体内壁。

1)验证过滤装置的气密性。

实验通过在未开启过滤功能的情况下检测高浓度的苯乙烯在过滤装置内随时间的增长而降低的速率,验证该过滤装置对苯乙烯气体是否具备气密性。

盖上过滤装置的盖子,在没有开启过滤装置的情况下进行打印,完成打印后。在不打开箱体的情况下,在室温25 ℃开有风扇空调的室内静置30 min,并每隔5 min观察记录苯乙烯浓度的变化情况,如表1所示。

表1 未开启过滤装置时苯乙烯浓度随时间变化表

由表1可知,在没有开启过滤装置的情况下静置30 min过程中,由于冷却的原因,苯乙烯浓度会快速下降到79 mg/L左右并保持苯乙烯浓度在较长时间内不改变,所以该过滤装置能够有效地阻隔苯乙烯气体的扩散。在去除过滤装置的影响时,由过滤装置泄漏引起的苯乙烯浓度变化极小,该过滤装置的气密性良好。

2)验证过滤装置对苯乙烯气体处理能力。

实验通过对比打印机工作时是否开启过滤功能的两种情况中苯乙烯浓度的变化,验证过滤装置对苯乙烯气体的处理能力。

打开过滤装置的盖子,待过滤装置内部的苯乙烯浓度降回到26 mg/L左右的时候。盖上过滤装置盖子,重新进行打印,每隔5 min记录主装置显示的苯乙烯浓度;开启过滤装置的过滤功能并重复以上步骤,实验数据如表2所示。

表2 启动过滤装置前后苯乙烯浓度随时间变化表mg/L

3)试验数据分析。

通过表2的数据进行样条插值处理,得到图11苯乙烯浓度随时间变化的曲线,斜率变化比较大的曲线2是开启过滤装置后苯乙烯浓度随时间变化的曲线。

图11 有无开启过滤装置下苯乙烯的浓度随时间变化图

未开启过滤装置时,由苯乙烯浓度随时间变化的曲线可知,40 min后过滤装置内的气体浓度上升到86 mg/L,总上升量为60 mg/L。数据表明,人持续3 a吸入浓度为50~600 mg/L的苯乙烯会出现头晕、头痛、轻度视野缩小、多发性神经炎、神经传导速度低下等症状;人持续2 a吸入浓度为40~130 mg/L的苯乙烯会出现头痛倦怠、72%脑电波异常、中枢神经系统障碍等症状[5]。因此,如未对使用ABS材料的3D打印中产生的苯乙烯进行有效地处理会对工作人员的身体健康造成伤害。

开启过滤装置后,苯乙烯浓度随时间变化的曲线上涨速率明显比未开启过滤装置时平缓,并且在20 min左右达到峰值且保持平衡,峰值为40 mg/L,总上升量为14 mg/L,比未开启过滤装置时下降76.67%。可见,开启过滤装置能够有效地降低使用ABS材料的3D打印中苯乙烯浓度,且此时箱体仍处在密闭环境,继续保持过滤装置处于开启状态能够进一步降低箱体内的苯乙烯的浓度。

4)验证打印后静置吸收苯乙烯的能力。

在打印结束后,继续保持箱体密封情况下,开启过滤装置,观测苯乙烯浓度的下降速率,可进一步研究过滤装置对苯乙烯的吸收情况。

在室温25 ℃开空调的室内开启过滤装置静置30 min,并每隔5 min观察记录的苯乙烯浓度的变化情况如表3所示。由表3可知,在打印结束后,继续保持箱体密封情况下,开启过滤装置静置10 min可以将箱体内的苯乙烯浓度降到最低值30 mg/L,但由于苯乙烯测量头的灵敏度误差以及箱体内壁会吸附一部分的苯乙烯气体,所以无法将其降回原始值。

表3 启动过滤装置前后苯乙烯浓度随时间变化表

4 结语

试验证明该装置拥有较好的气密性和过滤能力,能够有效处理有害气体,避免有害气体对工作人员的危害,减少有害气体的流散导致对环境的污染破坏。但过滤时间过长是主体装置存在的主要问题,这是由于试验采用的过滤器功率较低,提供的过滤能力不足影响了实验的过滤速度,后期装置改进中可根据具体需求更换更大功率的过滤器来提高过滤速度和过滤质量。